Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при изготовлении гофрированных труб, применяемых в качестве сильфонов, гибких металлических рукавов, дренажных труб и др. изделий.

Известен способ изготовления изделий с трапецеидальными кольцевыми гофрами, включающий размещение трубной заготовки между обоймой и втулкой с профилированными и цилиндрическими поверхностями, приложение рабочих усилий, создающих местные очаги деформации, в радиальном направлении к оси заготовки для формовки гофров [1].

Недостатки этого способа заключаются в большой трудоемкости сборочно-разборочных работ и низком качестве изделий из-за утонения стенок.

Технический результат, достигаемый при использовании разработанного технического решения, заключается в устранении отмеченных недостатков изготовления гофрированных труб по прототипу и в расширении технологических возможностей способа за счет усиления эффекта деформаций сдвига, который обеспечивает производство как цилиндрических, так и конических гофрированных труб.

Достижение указанного технического эффекта от предложенного изобретения основано на том, что в рассматриваемом способе изготовления изделий с трапецеидальными кольцевыми гофрами формообразование трубной заготовки в изделие осуществляют совместно с охватывающими ее обоймой и втулкой из легкоплавкого пластичного металла посредством деформаций сдвига в радиальном направлении, которые создаются при вдавливании выступов на наружной профилированной поверхности обоймы в соответствующие впадины втулки.

При формовке гофров толщину стенки гофра задают по зависимости S = So·sinα/2, обойму и втулку изготавливают из пластичного легкоплавкого металла, а профилированными выполняют образующую наружной поверхности обоймы, профиль которой зеркально отображает образующую наружной поверхности изделия относительно оси отображения, отстоящей от оси трубной заготовки на расстоянии, определяемом по зависимости

Rнар=0,5(D0+C),

и образующую внутренней поверхности втулки, профиль которой зеркально отображает образующую наружной поверхности изделия относительно оси отображения, отстоящей от оси трубной заготовки на расстоянии, определяемом по зависимости

Rвн=0,5·D0-(h+S0),

трубную заготовку размещают между цилиндрическими поверхностями обоймы и втулки с получением трехслойного полуфабриката, исходную толщину которого в радиальном направлении принимают одинаковой на любой высоте и определяют по зависимости

Sисх =S0 +2h+2C

и уменьшают до толщины

Sу=S0 + h + 2C

в процессе приложения рабочих усилий, после чего осуществляют отделение изделия от пластичного легкоплавкого металла обоймы и втулки его выплавлением,

где S0 - исходная толщина трубной заготовки;

S - толщина стенки изделия;

α - угол между образующими стенок гофра;

D0 - диаметр трубной заготовки;

h - высота гофра;

C - толщина основания обоймы и втулки, равная 0,5h;

Rнар - расстояние от оси трубной заготовки до линии отображения образующей наружной поверхности изделия;

Rвн - расстояние от оси трубной заготовки до линии отображения образующей внутренней поверхности изделия;

Sисх - исходная толщина полуфабриката до штамповки;

Sу - толщина полуфабриката после штамповки.

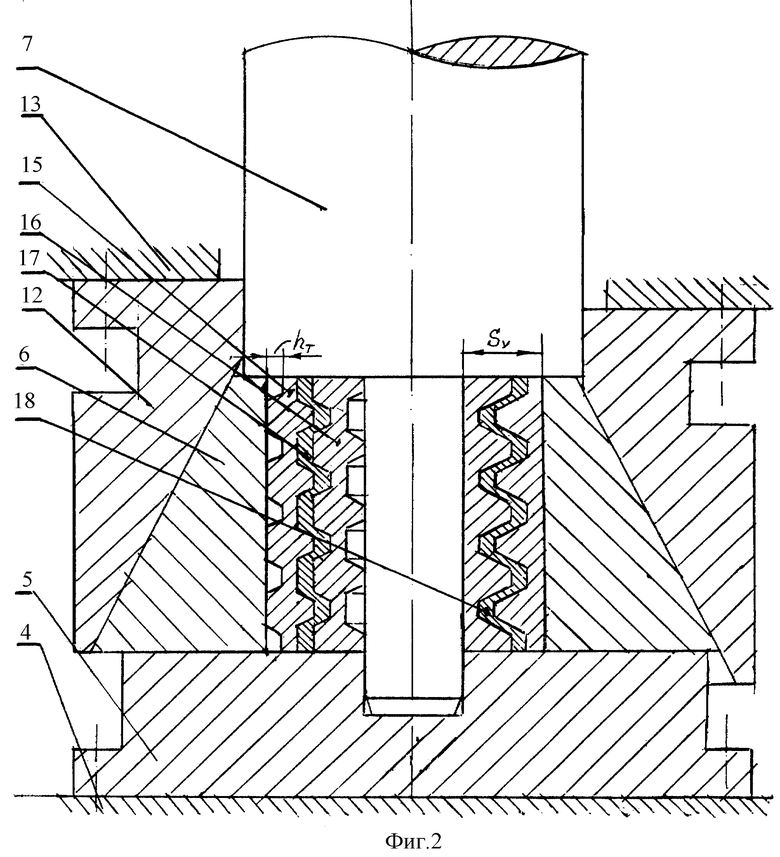

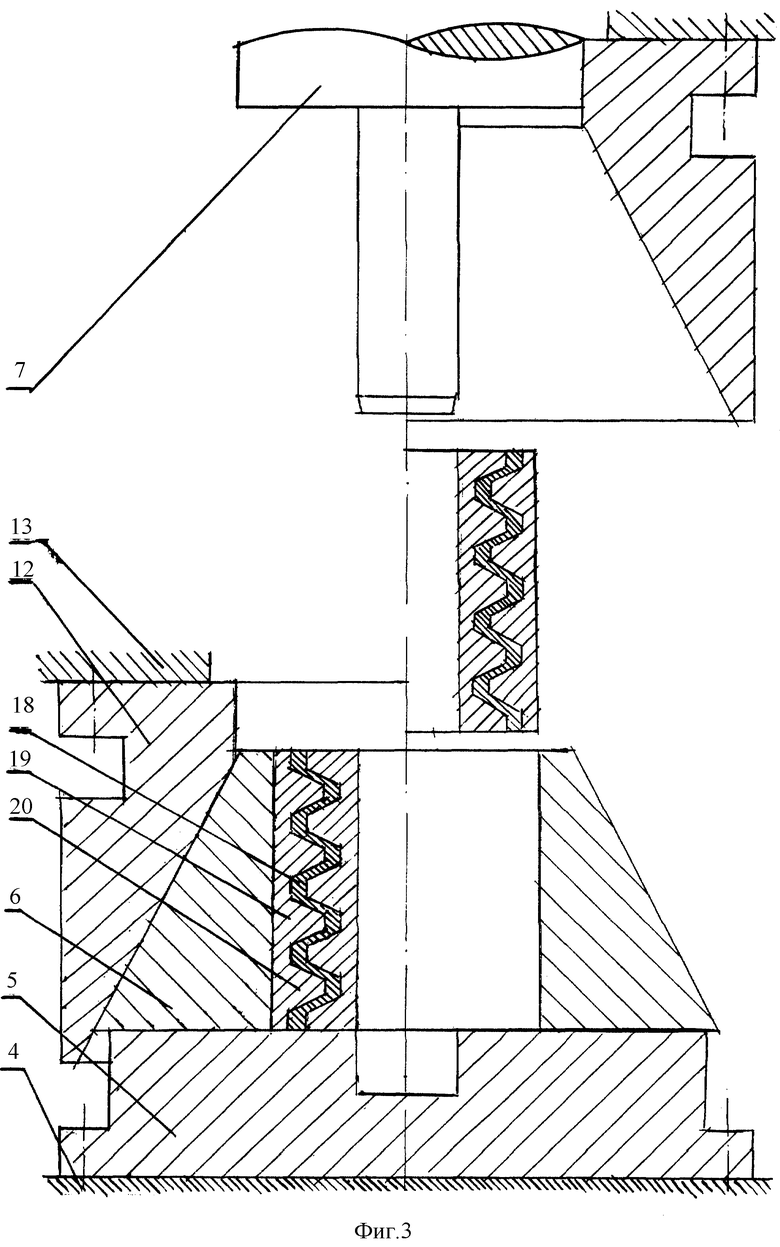

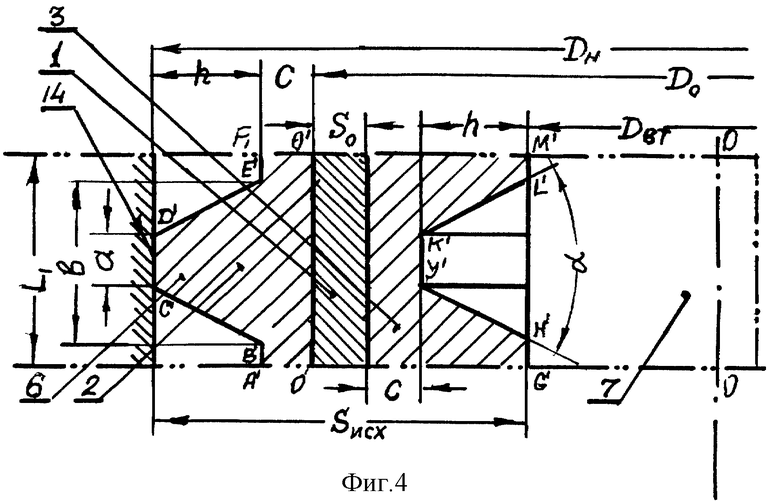

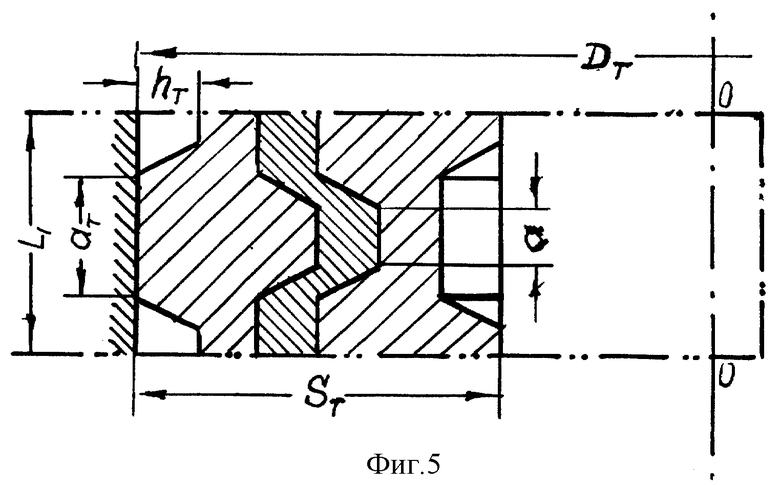

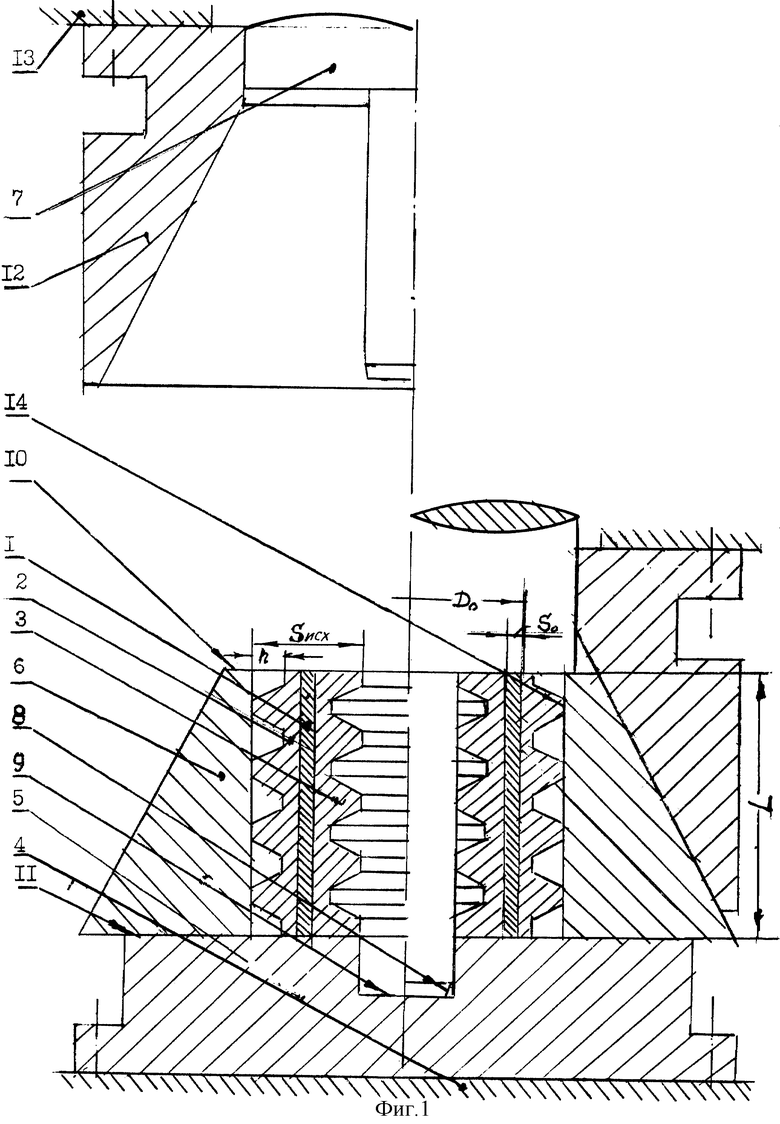

Сущность предложенного технического решения поясняется чертежами, где изображены этапы изготовления гофрированных труб:

на фиг. 1 - исходное положение (слева) и положение перед началом гофрирования цилиндрической заготовки (справа);

на фиг. 2 - промежуточное положение (слева) и положение в момент окончания формообразования изделия (справа);

на фиг. 3 - положение перед удалением отштампованного изделия с легкоплавким металлом (слева) и положение перед удалением из рабочей зоны штампа полученной выштамповки (справа);

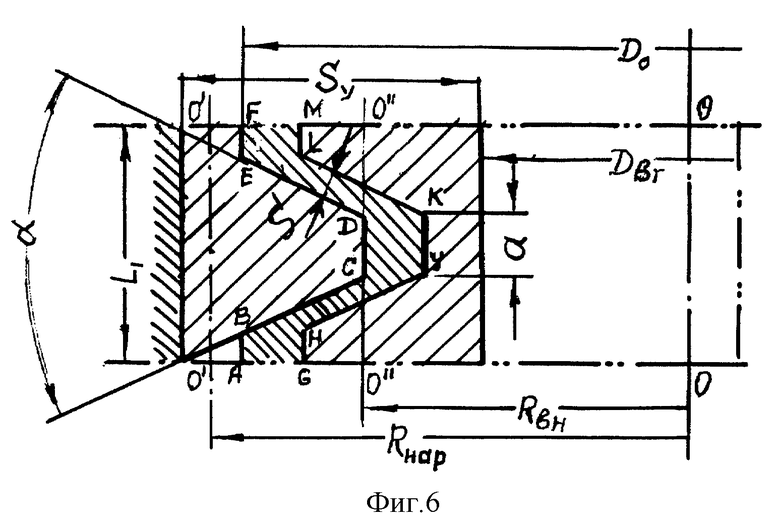

на фиг. 4 - 6 - геометрические параметры гофрирования: перед началом гофрирования (верх), в промежуточный момент гофрирования (центр) и в момент окончания гофрирования (внизу).

Способ осуществляется следующим образом. Согласно фиг. 1 слева трубная заготовка 1 (наружным диаметром D0 и толщиной S0) вместе с профилированными обоймой 2 и втулкой 3 (выполненными из легкоплавкого металла) устанавливаются на прикрепленную к столу пресса 4 платформу 5 внутрь обжимных кулачков 6, после чего включается рабочий ход пресса, обеспечивающий:

- опускание прикрепленного к внутреннему ползуну пресса штока 7 (крепление его к ползуну пресса условно не показано);

- центрирование трубной заготовки 1 с обоймой 2 и втулкой 3 относительно платформы 5 заходным участком 8 штока 7;

- создание фиксированного зазора L (соответствующего длине изготавливаемого изделия) между соответствующими горизонтальными поверхностями 10 и 11 штока 7 и платформы 5 при упоре штока 7 в дно выточки 9, обеспечивающего ходовую посадку обжимных кулачков 6 в этом зазоре (см. фиг. 1, справа);

- опускание обжимного конуса 12 (прикрепленного к наружному ползуну пресса 13) с радиальным перемещением обжимных кулачков 6, которые сначала охватывают цилиндрические поверхности 14 выступов обоймы 2 (см. фиг. 1, справа), а затем осуществляют промежуточную переформовку трехслойной трубы в трехслойный полуфабрикат с промежуточно отштампованными слоями 15, 16, 17 (см. фиг. 2, слева) за счет сдвига сдеформированных слоев полуфабриката относительно недеформированных слоев легкоплавкого металла и металла трубной заготовки;

- последующее осаживание этих выступов с исходной высоты h до промежуточной высоты hт и в крайнем нижнем положении обжимного конуса 12 - до высоты hт = 0 (см. фиг.2, справа).

В результате последовательное смещение кольцевых слоев металла в радиальном направлении при уменьшении высоты выступов hт в обойме 2 вместе с оппозитно размещенными кольцевыми слоями металла трубной заготовки 1 и втулки 3 перемещаются в радиальном направлении к оси заготовки, выштамповывая изделие 18 (см. фиг.2, справа). При обратном ходе пресса полученную выштамповку с изделием 18 сначала освобождают от штока 7, для чего, не снимая усилия с нажимного конуса 12, возвращают шток 7 в исходное положение (см. фиг. 3, слева), после чего поднимают ползун пресса с нажимным конусом 12 в крайнее верхнее положение (см. фиг. 3, справа), что позволяет вынуть из штампа выштамповку с изделием 18, а затем удалить их из рабочей зоны штампа и пресса. В результате обеспечивается, во-первых, готовность штампа к изготовлению следующего изделия и, во-вторых, отделение сгофрированного изделия 18 от сдеформированных обоймы 19 и втулки 20 выплавлением легкоплавкого металла, например, в кипящей воде.

С тем, чтобы между обжимными кулачками 6 не образовывались заусенцы при рабочем ходе пресса, необходимо после каждого обратного хода пресса осуществлять поворот обжимных кулачков на 5-10o, например, по часовой стрелке, чем обеспечивается разглаживание полученных заусенцев.

Таким образом, механизм формообразования изделий с трапециедальными кольцевыми гофрами согласно фиг. 4-6 заключается в следующем. Трубная заготовка 1 совместно с охватывающими ее обоймой 2 и втулкой 3 получает деформацию сдвига в радиальном направлении к оси изделия за счет преобразования силового воздействия секторными обжимными кулачками 6 в контактное давление на цилиндрическую поверхность 14 выступов обоймы 2 (см. фиг.1, справа).

При перемещении этих кулачков в радиальном направлении исходная ширина "а" зоны контакта (см. фиг. 6, верх) преобразуется в ширину "ат" (см. фиг. 6, центр) и в линиях перехода цилиндрической поверхности в коническую поверхность выступа осуществляется сдвиг слоев металла в радиальном направлении (по окружностям диаметром Dт) относительно примыкающих к ним слоев металла в недеформированных участках трехслойного полуфабриката с соблюдением условия, что суммарная толщина полуфабриката в радиальном направлении

Sу=h+2c+S0 (1)

в сечениях, перпендикулярных его оси и проходящих через линии перехода диаметром Dн, остается практически постоянной для любых других сечений, проходящих через линии перехода диаметром Dт [Dн>Dт>(D0+2·c)].

Отмеченное силовое воздействие на трехслойный полуфабрикат обеспечивает практически чистый сдвиг сдеформированных слоев металла в радиальном направлении относительно недеформированных соседних слоев металла и, как следствие, изменение толщины стенок гофра по закону синуса, т.е.

S = So·sinα/2 (2),

где α - угол между образующими конических поверхностей стенок гофра.

Обжатие трехслойного полуфабриката осуществляется с исходной толщины

Sисх= 2h + 2c + S0 (3)

до толщины Sу, определяемой формулой (1), т.е. до устранения пустот между обоймой 2 и обжимными кулачками 6, а также между втулкой 3 и штоком 7.

Следует отметить, что предельные значения деформаций сдвига сами по себе имеют достаточно высокие значения при формообразующих операциях, а объемная схема сжатия металла, сопутствующая формированию гофра, способствует существенному расширению технологических возможностей изготовления гофрированных изделий рассматриваемым способом, что в свою очередь обеспечивается выполнением в обойме 2 и втулке 3 оснований шириной "с" (см. фиг.6, верх) в пределах 0,5 от высоты гофра h, т.е.

c=0,5·h, (4)

так как при меньших значениях "с" снижается эффект объемного сжатия металла при сдвиге, а при больших значениях "с" существенно возрастает мощность прессового оборудования, потребного для обжатия трехслойного полуфабриката.

Направленный и регулируемый по величине сдвиг соответствующих слоев металла в полуфабрикате (т.е. в обойме 2, трубной заготовке 1 и втулке 3) обеспечивается лишь в том случае, если наружная поверхность обоймы 2 и внутренняя поверхность втулки 3 будут спрофилированы следующим образом:

а) от цилиндрической поверхности диаметром D0, охватывающей вершины гофров по точкам A B E F (см. фиг. 6, внизу), проводят линию О'О', являющуюся осью отображения образующей (ломаной линии ABCDEF) наружной поверхности изделия 18 и отстоящую от нее на расстоянии, равном 0,5·с (где с - ширина основания обоймы, устанавливаемая по формуле (4),

б) образующую ABCDEF зеркально отображают относительно оси O'O', отстоящей от оси изделия на расстоянии

Rнар=0,5·(D0+c),

в результате чего получают образующую наружной поверхности обоймы A' B' C' D' E' F' (см. фиг. 6, верх),

в) образуют полость для обоймы 2, ограниченную цилиндрической поверхностью диаметром D0 и поверхностью, полученной вращением образующей по п. б) относительно оси изделия и снабженную донной поверхностью,

г) полученную полость заполняют легкоплавким металлом, в результате чего получают обойму 2 с требуемой профилированной наружной поверхностью и с основанием толщиной, равной "с" согласно формуле (4),

д) от образующей внутренней цилиндрической поверхности трубной заготовки 1 проводят линию О''О'' на расстоянии, равном ширине основания "с" обоймы 2 и втулки 3, которая является осью отображения образующей наружной или внутренней поверхности изделия 18,

е) образующую GHYKLM (или, что то же - ABCDEF) зеркально отображают относительно линии O''O'', отстоящей от оси изделия OO на расстоянии

Rвн=0,5D0-S0-c,

и получают отображенную ломаную линию G' H' Y' K' L'' М' (см. фиг.6, верх), являющуюся образующей внутренней поверхности втулки 3,

ж) выполняют полость, ограниченную цилиндрической поверхностью диаметром D0-2S0 и поверхностью, полученной вращением образующей по п.е) относительно оси изделия OO и снабженную донной поверхностью, заполняют легкоплавким металлом, в результате чего получают втулку 3 с профилированной внутренней поверхностью.

В качестве легкоплавкого металла можно применять, например, сплав Вуда (Тпл = 60,5oC), сплав Гутри (Тпл = 45oC), сплав Липовица (Тпл = 70oC), сплав Д'Арсе (Тпл = 140oC) и др. [2].

Для предложенного способа изготовления изделий с трапецеидальными гофрами применение легкоплавкого сплава по [2] имеет ряд технологических преимуществ. Во-первых, он дешевле других сплавов, так как содержит меньше висмута, а дорогостоящий компонент - олово - в нем отсутствует. Во-вторых, температура плавления данного сплава ниже 100oC и, следовательно, для выплавления этой рабочей среды из полученного гофрированного изделия можно применять кипящую воду. В-третьих, содержание в легкоплавком сплаве по [2] цинка 1,0, 2,0 и 3,0% обеспечивает твердость по Бринеллю соответственно 13,9, 15,1, 17,0 НВ [2], что позволяет применять этот сплав при штамповке гофрированных изделий с широким диапазоном механических свойств трубчатых заготовок.

Таким образом, отличие разработанного способа изготовления изделий о кольцевыми гофрами от известных состоит в том, что для его осуществления не требуются жесткие носители форм изделий и поэтому переформовка трубной заготовки в гофрированное изделие осуществляется с использованием деформаций сдвига, направление и величину которым задают охватывающими заготовку изнутри и снаружи обоймой 2 и втулкой. 3, цилиндрическим поверхностям которых оппозитно расположены соответственно наружная и внутренняя поверхности обоймы 2 и втулки 3, являющимися отображенными направляющими поверхности изделия (см. фиг. 6), причем линия отображения образующей изделия для поверхности обоймы 2 отстоит от оси изделия на расстоянии согласно формуле (5), a линия отображения образующей изделия для поверхности втулки 3 отстоит от оси изделия на расстоянии согласно формуле (6).

Рассмотрим пример осуществления предложенного способа при изготовлении сильфона с трапецеидальными гофрами из трубной заготовки диаметром D0 = 200 мм и толщиной S0 = 5 мм из алюминиевого сплава АМцМ (предел прочности σв= 12 кгс/мм2) при следующих параметрах гофра: шаг гофра L1=40 мм, а = 10 мм, в = 30 мм, а = 60o, h=17,4 мм.

Толщину стенки гофра S устанавливаем по закону синуса (2)

S = So·sinα/2 = 5·0,5 = 2,5 мм.

Для гофрирования трубной заготовки в сильфон необходимы обойма 2 и втулка 3 из легкоплавкого сплава по [3] при толщине основания "с", устанавливаемой по формуле (4)

c = 0,5·h = 0,5·17,4 = 8,7 мм,

и с профилированными поверхностями, построенными в соответствии с приведенными выше рекомендациями и формулами (5) и (6).

Длина сильфона (при числе гофров m = 5) составляет L = m·L = 5·40 = 200 мм.

Таким образом, согласно фиг. 6 исходная толщина трехслойного полуфабриката до и после его переформовки согласно формулам (3) и (1) составляет

Sисх = 2h+2с+S0= 34,8 + 17,4 + 5,0 = 57,2 мм

Sу= h+2c+S0 = 17,4 + 2·8,7 + 5,0 = 39,8 мм,

при наружном и внутреннем диаметрах обоймы 2 и втулки 3

Dн=D 0+ 2(h +с) = 200+ 52,2 = 252,2 мм

Dвт=D0- 2(S0 +c+h) = 200-2·32,1 = 135,8 мм.

Приведенные исходные и расчетные данные достаточны для изготовления обоймы 2 и втулки 3 с соответствующими наружной и внутренней профилированными поверхностями.

Контактные давления q, необходимые для переформовки трехслойного полуфабриката, устанавливаем ([4], с. 186) при пределе прочности легкоплавкого металла σв.лм = 6 кгс/мм

q = 2· (σлм·Sg) /Dср = 2·(6·39,8)/175,6 = 2,7 кгс/мм2.

Суммарное радиально направленное усилие для обжатия трехслойного полуфабриката, обеспечивающее формообразование сильфона, составляет

P = π·Dн·L·σв.лм = 3,14·252,2·200·2,7 = 425000 кгс = 425 тнс.

Применение обжимного конуса для формообразования сильфона позволяет в, 2-3 раза снизить усилие пресса, т.е. можно использовать пресс усилием в 200-300 тнс.

Осуществление предложенного способа изготовления изделий c трапецеидальными кольцевыми гофрами обеспечивает получение трехслойного полуфабриката, из которого требуемое изделие получают после выплавления в ванной с кипящей водой обоймы 2 и втулки 3, выполненных из легкоплавкого металла.

1. Исаченков Е. И. Штамповка резиной и жидкостью. М.: Машиностроение, 1967, с. 286 - 289.

2. Авторское свидетельство СССР N 1226858 (Легкоплавкий сплав на основе висмута. Х.М.Мунасипов, В.К.Доронченков, О.А. Московский, Ю.М.Леонтьев).

3. Х. М.Мунасипов. Исследование и разработка легкоплавких сплавов и неметаллических композиций для крепления заготовок лопаток при их механической обработке. Приложение к журналу "Авиационная промышленность", 1988 г., с. 26-27.

4. Е.И.Исаченков. Формообразование радиально-гофрированных труб резиновым пуансоном. В кн. Новые процессы обработки металлов давлением. И-во Академии наук СССР, М., 1962, с. 186.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗНОТОЛЩИННЫХ ЛИСТОВЫХ ИЗДЕЛИЙ | 2001 |

|

RU2209702C2 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ПЛОСКИХ ЛИСТОВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2242320C2 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 1994 |

|

RU2082525C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ТРУБНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2192324C2 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ С ТОРЦЕВЫМ ПОДПОРОМ ФЛАНЦА ЗАГОТОВКИ | 1994 |

|

RU2111817C1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ ЦИЛИНДРИЧЕСКИХ И ПРИЗМАТИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2166398C2 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2014 |

|

RU2572687C1 |

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1994 |

|

RU2118219C1 |

| Способ изготовления гибких металлических рукавов со спиральным гофром и станок для его осуществления | 1959 |

|

SU130865A1 |

Использование: в машиностроении и авиакосмической технике при изготовлении сильфонов, гибких металлических рукавов, шлангов высокого давления, дренажных труб и т.п. Сущность изобретения: трубную заготовку помещают между цилиндрическими поверхностями обоймы и втулки, оппозитно расположенные поверхности которых спрофилированы так, что суммарная толщина стенки полученного полуфабриката выполнена постоянной в радиальном направлении и при вдавливании наружных выступов обоймы в соответствующие внутренние впадины втулки сдеформированные слои полуфабриката претерпевают деформации сдвига относительно недеформированных слоев последнего, чем и обеспечивают переформовку обоймы и втулки вместе с трубной заготовкой в соответствующее изделие с кольцевыми гофрами, которое после штамповки отделяется от обоймы и втулки выплавлением последних в ванне с кипящей водой. За счет исключения утонения стенки повышается качество изделий, а также уменьшается трудоемкость. 6 ил.

Способ изготовления изделий с трапецеидальными кольцевыми гофрами, включающий размещение трубной заготовки между обоймой и втулкой с профилированными и цилиндрическими поверхностями, приложение рабочих усилий с созданием местных очагов деформаций сдвига в радиальном направлении к оси заготовки для формовки гофров, отличающийся тем, что при формовке гофров толщину стенки гофра задают по зависимости S = S0·sinα/2 обойму и втулку изготавливают из пластичного легкоплавкого металла, а профилированными выполняют образующую наружной поверхности обоймы, профиль которой зеркально отображают образующую наружной поверхности изделия относительно оси отображения, отстоящей от оси трубной заготовки на расстоянии, определяемом по зависимости

Rнар = 0,5(D0 + С),

и образующую внутренней поверхности втулки, профиль которой зеркально отображает образующую наружной поверхности изделия относительно оси отображения, отстоящей от оси трубной заготовки на расстоянии, определяемом по зависимости

Rвн = 0,5 · D0 - (h + S0),

трубную заготовку размещают между цилиндрическими поверхностями обоймы и втулки с получением трехслойного полуфабриката, исходную толщину которого в радиальном направлении принимают одинаковой на любой высоте и определяют по зависимости

Sисх = S0 + 2h + 2C

и уменьшают до толщины

Sy = S0 + h + 2C

в процессе приложения рабочих усилий, после чего осуществляют отделение изделия от пластичного легкоплавкого металла обоймы и втулки его выплавлением,

где S0 - исходная толшина трубной заготовки;

S - толщина стенки изделия;

α - угол между образующими стенок гофра;

D0 - диаметр трубной заготовки;

h - высота гофра;

С - толщина основания обоймы и втулки, равная 0,5h;

Rнар - расстояние от оси трубной заготовки до линии отображения образующей наружной поверхности изделия;

Rвн - расстояние от оси трубной заготовки до линии отображения образующей внутренней поверхности изделия;

Sисх - исходная толщина полуфабриката до штамповки;

Sy - толщина полуфабриката после штамповки.

| ИСАЧЕНКОВ Е.И | |||

| Штамповка резиной и жидкостью | |||

| - М.: Машиностроение, 1967, с.286-289 | |||

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ГИБКИХ МЕТАЛЛОРУКАВОВ | 0 |

|

SU239187A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ МЕТАЛЛИЧЕСКИХ РУКАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2071394C1 |

| US 5320331 A, 14.06.1994 | |||

| ВЫПУСКНАЯ ТРУБА ОТОПИТЕЛЬНО-ВЕНТИЛЯЦИОННОЙ УСТАНОВКИ | 2004 |

|

RU2252146C1 |

| СПОСОБ ПОЛУЧЕНИЯ И ОЧИСТКИ АЛЮМИНИЙАЛКИЛОВ | 2011 |

|

RU2460733C1 |

Авторы

Даты

2001-01-10—Публикация

2000-02-01—Подача