(54) СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 1965 |

|

SU216241A1 |

| Устройство для непрерывного про-изВОдСТВА биплАСТМАССОВыХ ТРуб | 1966 |

|

SU220481A1 |

| Установка для изготовления бипластмассовых труб | 1968 |

|

SU286842A1 |

| Устройство для изготовления плакированных труб | 1970 |

|

SU483271A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 2004 |

|

RU2271930C2 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2260734C1 |

| Устройство для изготовления плакированных волокнистыми материалами термопластичных труб | 1969 |

|

SU297255A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННЫХ ВОЛОКНИСТЫМИ МАТЕРИАЛАМИ ТЕРМОПЛАСТИЧНЫХТРУБ | 1972 |

|

SU423669A1 |

| БИПЛАСТМАССОВАЯ ТРУБА | 2004 |

|

RU2263243C1 |

| Способ изготовления бипластмассовых емкостей | 1987 |

|

SU1512805A1 |

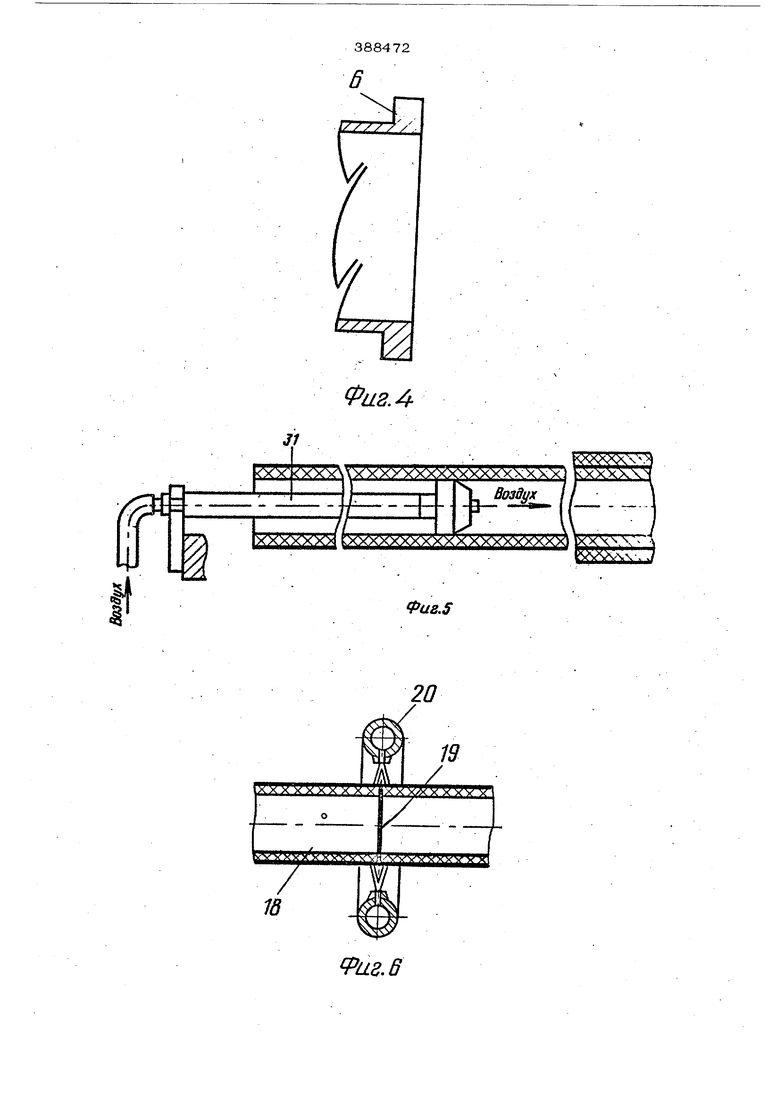

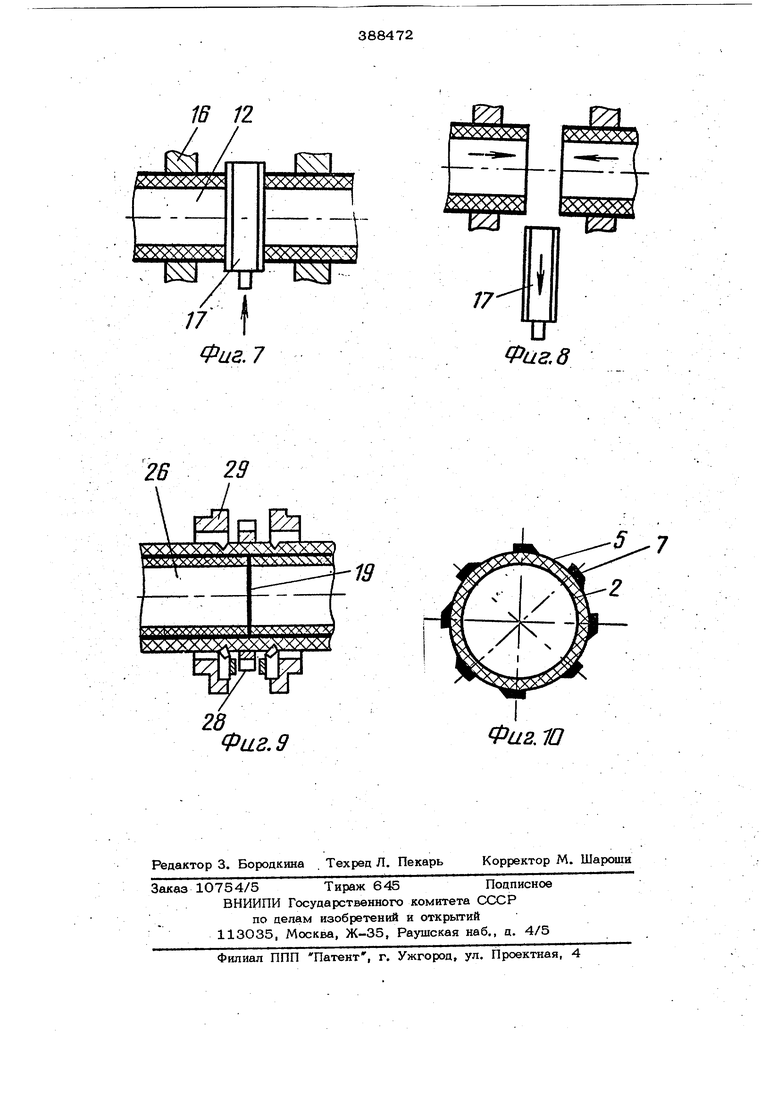

Известен способ изготовления бипластмассовых труб, содержащих герметизируго шую оболочку из термопласта, заключенную внутри упрочняющего слоя стеклопластика, предусматривающий операции по формовайшр экструзией термощгастнн- ной оболочки, ее плакирование в калибрующей насадке слоем не пропитанного связующим волокнистого материала путем его частичного вплавления в термопласт за счет давления сжатого воздуха, подаваемого внутрь экструаируемой оболочки в зоне плакирования, с последующим формованием стеклопластиковой оболочки. Цель изобретения - улучщение качества изготавливаемых труб. Для этого термопластичную оболочку в зоне плакирования охлаждают подаваемой под давлением жидкостью, пронизывающей слой волокнистого материала и уменьшающей контакт термопластичной оболочки с калибрующей поверхностью, а плакированную трубу подвергают нагре ву до температуры нормализации и вы.держке до снятия напряжений. На фиг. 1 схематически Изображена линия по производству бипластмассовых труб; на фиг. 2 - калибрующая насадка; ;На фиг. 3 - узел 1 на фиг. 2; на фиг. 4 укладчик лент; на фиг. 5 - узел охлаждения термопластичной оболочки при полимеризации связующего стеклопластшсового слоя; на фиг. 6 - узел нанесения меток на место сварки труб;на фиг. 7 и . 8 - схема процесса сварки термопластичной оболочки; на фиг. 9 - узел вырезки места сварки; на фиг. 10 - плакированная волокнистым материалом термопластичная оболочка. Способ производства бипластмассовых труб состоит из следующих последовательно выполняемых операций. Поступающую из экструдера 1 кольцевую заготовку термопластичной оболочки 2 раздувают сжатым воздухом. Эта загото рка прижимает к калибрующей поверхности 3 насадки 4 ленты волокнистого материала 5, поступающие в калибрухо- Шую Насадку через установочное кольцо 6с бобин, при этом термопласт вдавливают в промежутки межау нитями лент волокнистого материала 5, осуществляя механическую связь между его слоями. Укладка лент волокнистого материала 5 вдоль термопластичной оболочки 2 происходит с образованием утолщенного слоя плакирующего материала в местах 7нахлеста. Перемещающаяся вдоль калибрующей поверхности плакированная термопластичная оболочка 2 охлаждаетс на длине Е ,, контактируя с охлаждаемо калибрующей поверхностью 3, при этом в оболочке от охлаждения возникает наружный застывший слой термопласта, препятствующий раздуву и прижатию , оболочки к калибрующей поверхности 3 и уменьшающий контакт с ней. Плакирующий термопластичную оболоч ку 2 волокнистый материал 5 ухудшает теплоотдачу от этой оболочки к калибру- ющей поверхности 3, особенно в местах нахлеста. При перемещении плакированной тер1 1опластичной оболочки 2 вдоль зоны уменьщенного контакта с калибрующей поверхностью 3 (на длине €2) на термопластичную оболочку воздействуют охлаж дающей жидкостью, поступающей в виде струй воды под давлением РпИЗ охлаждающ рубашки калибрующей насадки 4через от верстия 8 в калибрующей поверхности 3. Давление Р воды подбирают достаточным для пронизьшания волокнистого материа- ла, вследствие чего поступающая через отверстия 8 вода равномерно смачивает поверхность термопластичной оболочки 2 активно охлаждая ее. Расположенное в конце калибрующей насадки 4 уплотняющее кольцо 9 препятствует свободному выходу воды из полости этой насадки, поддернсивая на длине Е повышенное дав ление жидкости, вследствие чего плакированная термопластичная оболочка 2 отжимается в зоне уменьшенного контакта от калибрующей поверхности 3, а это значительно уменьщает трение этой оболочки в калибрующей насадке 4. Охлажденная в калибрующей насадке 4 плакированная термопластичная оболоч ка 2 посредством тянущего устройства 10 поступает в режущее устройство 11, где ее разрезают на мерные отрезки заготовок 12 труб, поступающих затем в камеру 13 нагрева для нагревания до (температуры нормализации). После этого заготовки 12 труб посредст вом приемного- устройства 14 направляются на выдержку для снятия напряжений. После снятия напряжений заготовки 12.труб поступают в сварочное устройст во 15, где смежные торцы этих заготовок ориентируются в направляющих 16, а затем нагреваются до размягчения нагревателями 17, после отвода которых торцы смыкаются и свариваются, образуя плакированную трубу 18 со сварным щвом 19. Полученный в плакированной трубе 18 сварной щов 19 метят снаружи темной краской или ферромагнитной массой пооредством устройства 20. Перемещаемая тянущим устройством 21 плакированная труба 18 проходит операции формования не пропитанного связующим стеклонацолнителя посредством устройства 22 укладки стекломатериала и пропитки в устройстве 23 вакуумпропитки, после чего поступает в камеры 24 нагрева для полимеризации .связующего и в устройство 25 охлаждения. Готовая бипластмассовая труба 26 направляется в режущее устройство 27, где посредством устройства 28 определяется момент прохождения через режущие элементы 29 ;; сварного щва 19 и подается команда для начала действия режущих элементов 29, вырезающих уусок от трубы 26 со щвом 19. Функцию устройства 28 может выполнить оператор визуально, так как метка сварного щва темной краской просвечивается через нанесенный сверху стеклопластиковый слой. Отрезки бипластмассовой трубы 26 поступают в приемное устройство ЗО и на охлаждение. Для предохранения термопластичной оболочки 2 от возникновения новых напряжений в процессе нагрева стеклопластикового слоя для полимеризации связующего применяют охлаждение этой оболочки посредством устройства 31, вводимого в заготовки 12 труб перед сваркой в сварочном устройстве 15. рмула изобретения Способ изготовления бипластмассовых труб, содержащих герметизирующую оболочку из термопласта, заключенную внутри упрочняющего слоя стеклопластика, предусматривающий операции по формованию экструзией термопластичной оболочки,, ее плакирование в калибрующей насадке 5 .3S слоем не пропитанного связующим волокнистого материала путем чего частичного вплавления в термопласт за счет цавления сжатого воздуха, подаваемого внутрь экструдируемой оболочки в зоне плакирования, с последующим формованием стеклопластиковой оболочки, о т - личак щийся тем, что, с целью улучшения качес ва изготавливаемых 8472« труб, термопластичную оболочку в зоне плакирования охлаждают подаваемой поц давлением жидкостью, пронизывающей слой волокнистого материала и уменьшаю5 шей контакт термопластичной оболочки с калибрующей поверхностью, а плакированную трубу подвергают нагреву до температуры нормализации и вьшервкке до снятия напряжений..

CM

T

5 1

Ф

Ф

4)

f

vo Воздух

U2.J I.-

18

Фаг. 4

УХХХХХХХХУХХХХХХХХ kXX)

хххххххххххххххххх 6о кхх X

.gS VSX-44 . J

иг.5

аг. 6

1В 12

Фиг. 9

Фиг, 1и

Авторы

Даты

1983-01-15—Публикация

1971-04-26—Подача