Перспективно производство биппастмасссжых труб, применяемых в химической промышленности для транспортировки агрессивной среды с высоким давлением и температурой.

Известна установка дпя производства биппастмассовых труб из попиэтилена и стеклрппастика, содержащая механизм перемещения полиэтиленовой трубы, узед наложения на полиэтиленовую трубу стекпонанолнителя, пропитанного связующим, узел плакирсжания с калибрующей втулкой, камеру полимеризашга, тянущее и отр&зное устройства.

В этом случае разогретая термопластовая оболочка долмша при}кш 1ать спой не пропитанной связующим стеклоткани к псверхности калибрующей втулки, ,для чего внутри термопластовой оболочки необходимо создание сжатого воздуха.

Цепь изобретения - обеспечение качественной механической связи между стеклопластиковой и термопластичной оболочками трубы.

IBJ1TG :.

Ls - 5Q-|ff P :/;v

( i.fMai.,-. -

В основу предлагаемой установки положено устройство, обеспечивающее качественное плакирование споем не пропитанной связующим стеклоткани поверхности полиэтиленовой трубы без применения сжатого воздуха, что упрощает установку.

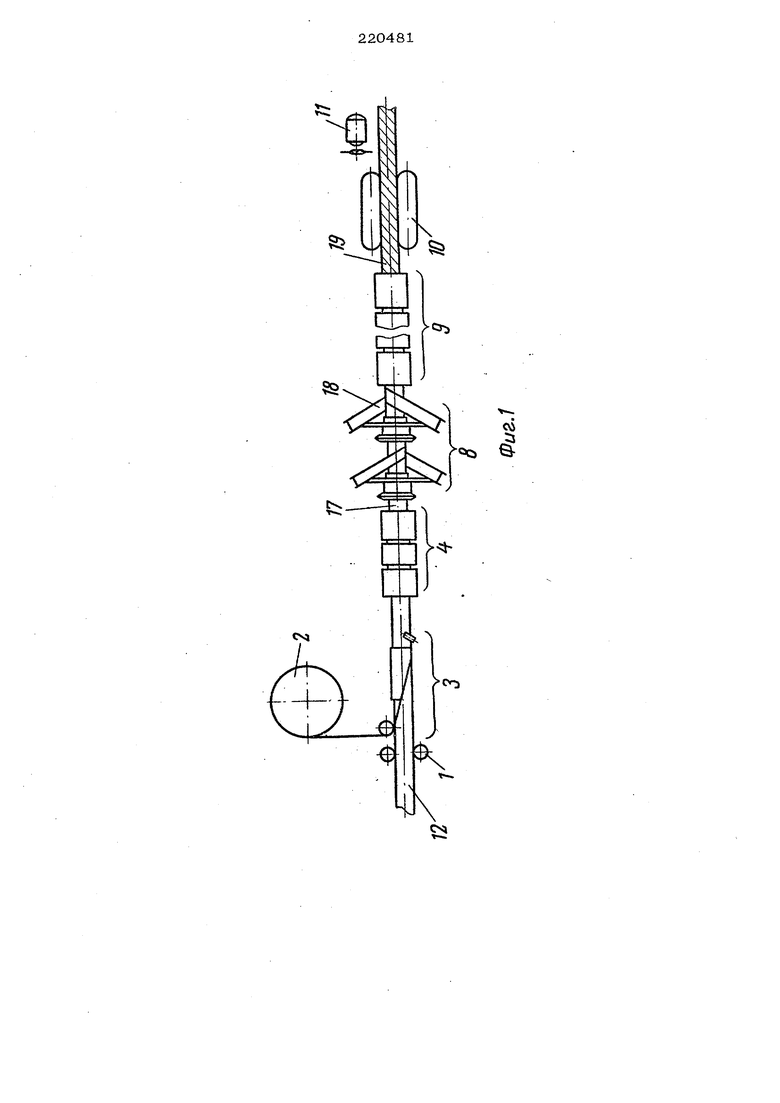

Предлагаемая установка отличается от известной тем, что узел плакирования состоит из камеры обжима с охлаждающей рубашкой, камеры обогрева и камеры охлаждения. Камера обжима разделена по длине на три участка с длинами соответственно 0,5-0,7d, 0,30,35Йи 15-20 мм, причем диаметр среднего участка равен O,96d , где д .

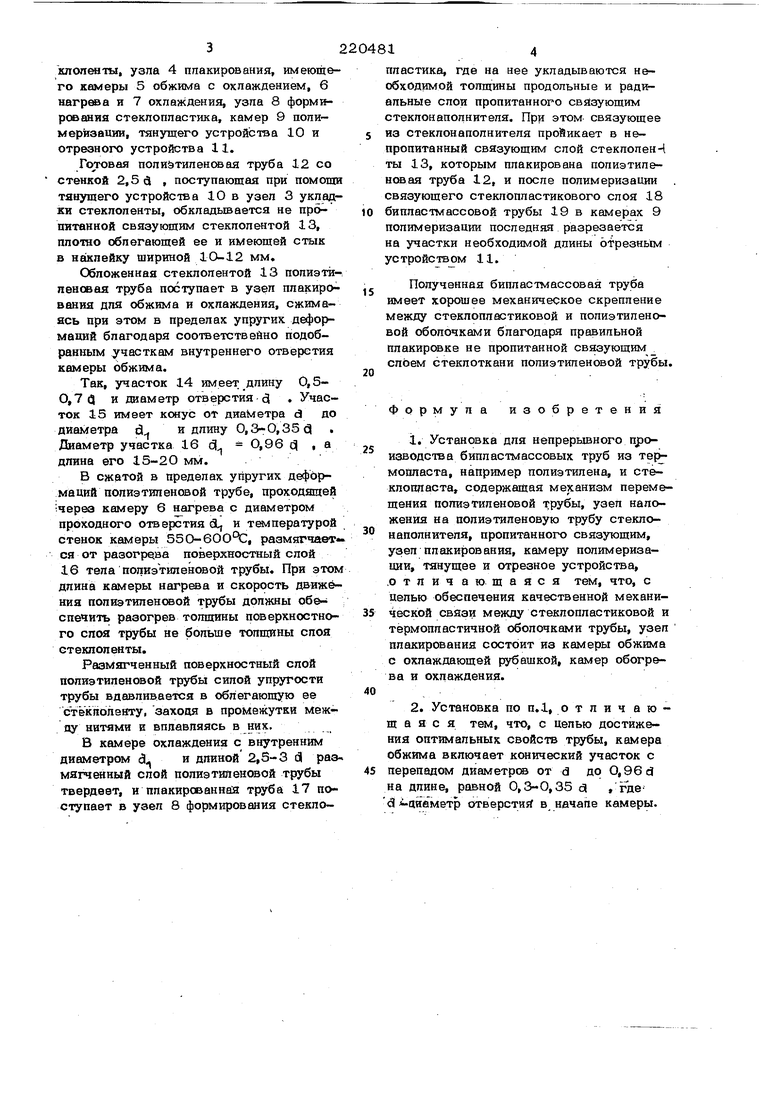

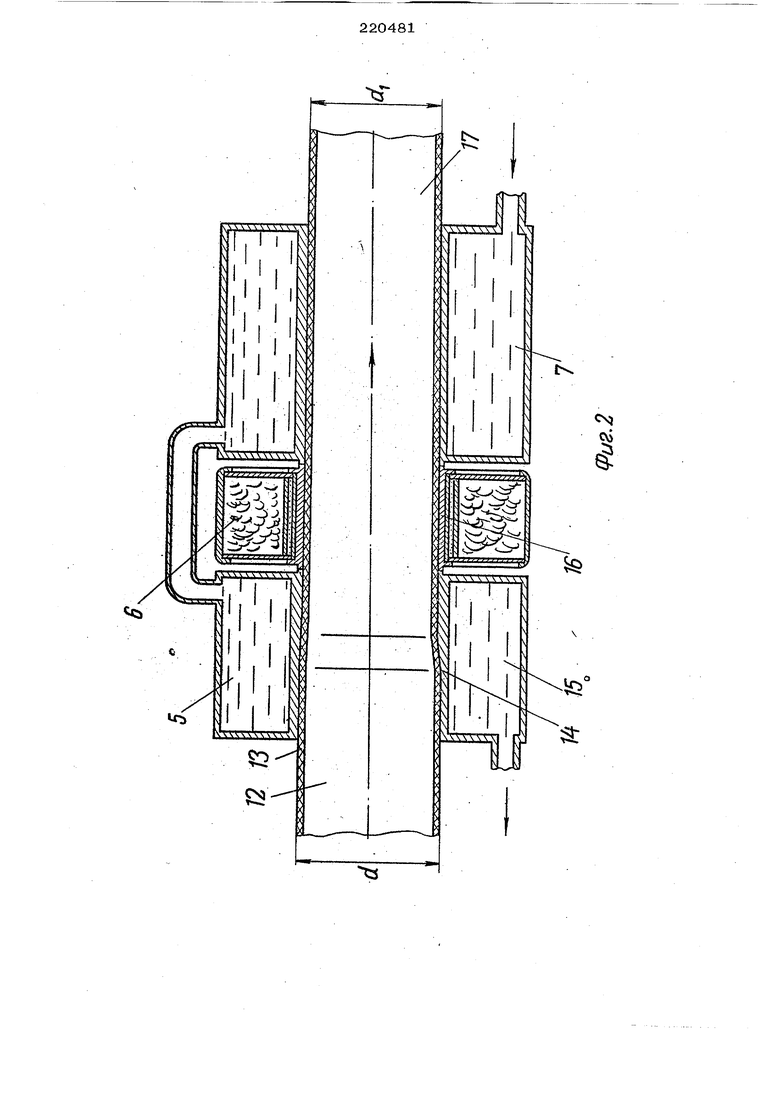

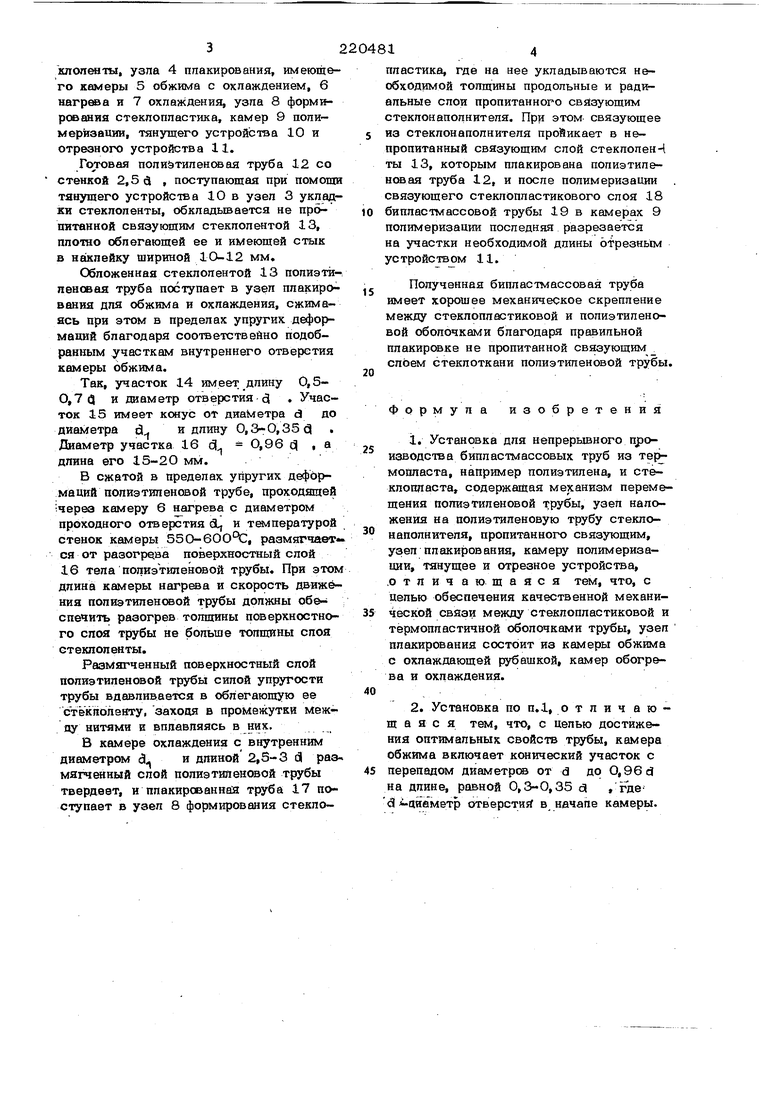

На фиг. 1 показана схема установки на фиг. 2 дан продольный разрез узла . плакирования на фиг. 3 представлено поперечное сечение плакированной стекпотканью полиэтиленовой трубы.

Установка состоит из направляющих валков 1, бобины 2, узла 3 укладки стеклопенты, узпа 4 плакирования, имеющего камеры 5 обжима с охлаждением, б и 7 охлаждения, узла 8 формирования стеклопластика, камер 9 полимерйзаиии, тянущего устройства 10 и отрезного устройства 11.

Готовая попи&тиленсжая труба 12 со стенкой 2,5 и , поступающая при помощи тянущего устройства 10 в узеп 3 укладки стекполенты, обкладьтается не пропитанной связующим стекпопентой 13, плотно облегающей ее и имеющей стык в ншпейку шириной 1О-12 мм.

Обложенная стеклолентой 13 полиэтипеншая труба поступает в узел плакирования дпя обжима и охлаждения, сжимаясь при этом в пределах упругик деформаций благодаря соответствейно подобранным участкам внутреннего отверстия камеры обжима.

Так, участок 14 имеет; длину 0,5О,70 и диаметр отверстия 3 . Участок 15 имеет конус от диа1 1етра d до диаметра d. и длину 0,3-0,35 . Лиаметр участка 16 о| О,96{ «а длина его 15-2О мм.

В сжатой в пределах упругих деформаций попиэтипеновой трубе, проходящей через камеру 6 нагрева с диаметром проходного отверстия оЦ и температурой стенок кам1эры 550-600-t;, размягчает- ся от разогрева поверхностный слой 16 тела полиэтиленовой трубы. При этом длина камеры нагрева и скорость движения полиэтилен ой трубы должны об© спбчить разогрев толщины поверхностного слоя трубы не больше толщины слоя стекполенты.

Размягченный поверхностный слой полиэтиленовой трубы силой упругости трубы вдавливается в облегающую ее стёкпопенту, заходя в промежутки между нитями и впяавпяясь в них,

В камере охлаждения с внутренним диаметром с1 и длиной 2,5-3 о| раз мягченный слой полиэтипеновой трубы твердеет, и плакированнйя труба 17 поступает в узеп 8 формирования стеклопластика, где на нее укладываются необходимой толщины продольные и радиальные слои пропитанного связующим стеклонапопнителя. При этом связующее

из стеклонапопнителя пройикает в непропитанный связующим слой стеклоленЧ ты 13, которым плакирована полиэтиленавая труба 12, и после полимеризации связующего стеклопластикового слоя 18

бипластмассовой трубы 19 в камерах 9 полимеризации последняя разрезается на участки необходимой длины отрезным устройством 11.

Полученная бипластмассовая труба имеет хорошее механическое скрепление между стеклоплжтиковой и полиэтипеновой оболочками благодаря правильной плакирс ке не пропитанной связующим слоем стеклоткани полиэтиленовой трубы.

Формула изобретения

1.Установка дпя непрерывного производства бипластмассовых труб из термопласта, например полиэтилена, и стеклопласта содержащая механизм перемещения полиэтиленовой трубы, узел наложения на полиэтиленовую трубу стеклонаполнителя, пропитанного связующим, узеп плакирования, камеру полимеризации, тянущее и отрезное устройства, .отпич ающаяся тем, что, с цепью обеснечения качественной механической связи между стекпоппастиковой и термопластичной оболочками трубы, узеп ппакирования состоит из камеры обжима с охпаждающей рубашкой, камер обогрева и охлаждения.

2.Установка по п.1, отпич ающаяся тем, что, с целью достижения оптимальных свойств трубы, камера обжима включает конический участок с перепадом диаметров от d до O,96d на дпине, равной 0,3-0,35 а , гдес1 ь-аиаметр отверстий в начале камеры.

Стеклопластик

Стеклолента

Полиэтилен

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 1965 |

|

SU216241A1 |

| Установка для изготовления бипластмассовых труб | 1968 |

|

SU286842A1 |

| Способ изготовления бипластмассовых труб | 1971 |

|

SU388472A1 |

| СПОСОБ ПЛАКИРОВАНИЯ СТЕКЛОТКАНЬЮ ТЕРМОПЛАСТОВЫХ РУКАВОВ | 1966 |

|

SU223340A1 |

| Устройство для изготовления плакированных труб | 1970 |

|

SU483271A1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2260734C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 2004 |

|

RU2271930C2 |

| БИПЛАСТМАССОВАЯ ТРУБА | 2004 |

|

RU2263243C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ СТЕКЛОПЛАСТИКОВЫХ ТРУБ | 1992 |

|

RU2015909C1 |

| Способ изготовления слоистых труб из полимерных материалов | 1988 |

|

SU1659217A1 |

Авторы

Даты

1981-02-28—Публикация

1966-04-18—Подача