Известны способы электрохимической обработки деталей с большими поверхностями за несколько циклов с применением перестановки электрода вдоль поверхности после каждого цикла, что позволяет использовать маломощные источники тока.

Отличительным признаком предложенного способа является то, что, с целью сокращения расхода энергии и снижения неодинаковости припуска процесс ведут так, что электроды, каждый из которых обрабатывает по крайней мере одну поверхность детали, вращаются синхронно, обкатывая перемещающуюся относительно них (также синхронно с вращением электродов) заготовку детали.

Кроме того, после окончания рабочего прохода деталь перемещают относительно вращающихся электродов вторично с минимальной глубиной снимаемого слоя металла и увеличенной подачей детали, определяемыми опытным путем. Это повышает точность обработки после окончания рабочего прохода.

Предлагаемый способ можно использовать для обработки деталей, у которых кривизна профиля изменяется как вдоль, так и поперек обрабатываемой поверхности.

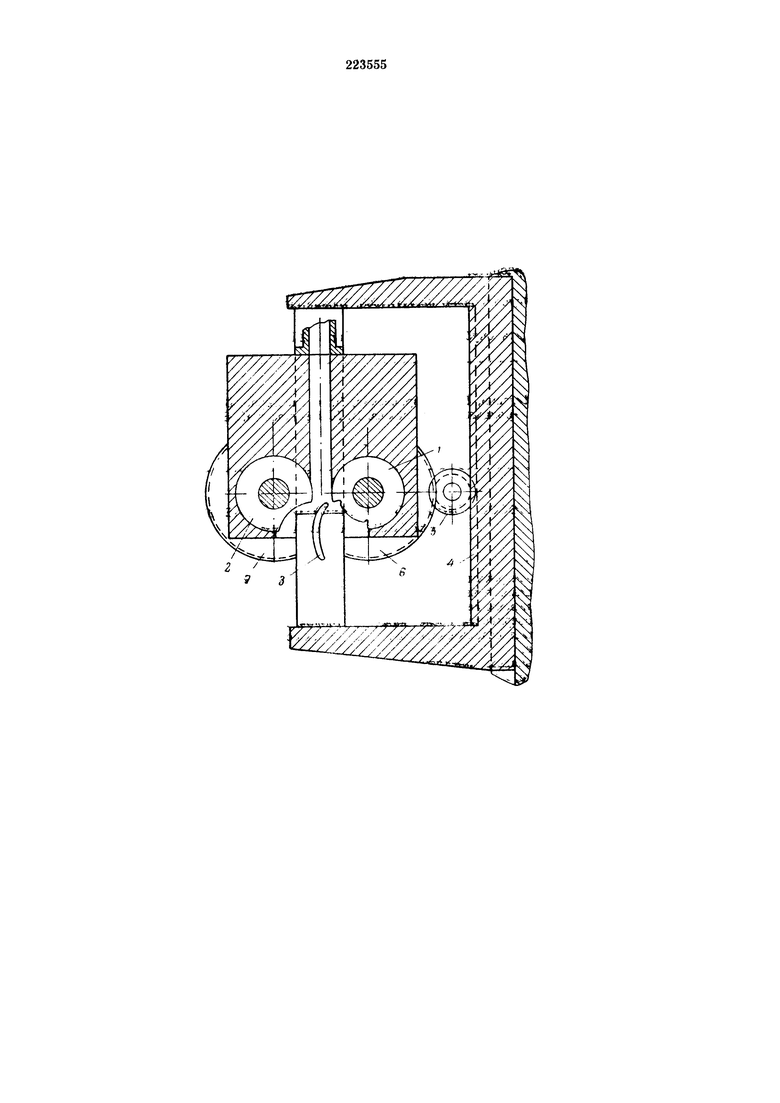

Сущность описываемого способа показана на чертеже.

Электродам 1 и 2 придают вращательное движение, а деталь 3, закрепленная на каретке, подается в межэлектродный зазор, причем эта подача кинематически связана и строго синхронна с вращением обоих электродов, например, с помощью рейки 4 и зубчатых колес 5, 6 и 7.

На одном электроде выполнен «отпечаток» одной стороны детали, а на другом - «отпечаток» другой ее стороны с соответствующей коррекцией, которая зависит от выбранного диаметра электродов.

Коррекция заключается в том, что длина (по дуге) «отпечатка» детали на электроде может быть равной или большей размера поверхности детали в направлении ее поступательного движения относительно электродов.

Возможно изготовление профиля электрода методом обратной полярности по эталонной детали или обратной полярностью с последующей механической доработкой.

Такой метод обработки электродов автоматически обеспечивает коррекцию их формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ размерной электрохимической обработки | 1981 |

|

SU994192A1 |

| Способ размерной электрохимической обработки | 1977 |

|

SU709306A1 |

| Способ электроэрозионной обработки направляющего отверстия в корпусе распылителя | 2022 |

|

RU2797663C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647413C2 |

| СПОСОБ ДВУСТОРОННЕЙ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2011 |

|

RU2448818C1 |

| Способ комбинированной обработки точением и поверхностным пластическим деформированием | 2020 |

|

RU2728994C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ВРАЩАЮЩИМСЯ ЭЛЕКТРОДОМ С ЭКСЦЕНТРИСИТЕТОМ РАБОЧЕЙ ПОВЕРХНОСТИ | 2016 |

|

RU2622075C1 |

| СПОСОБ АНОДНОГО МАГНИТОАБРАЗИВНОГО ПОЛИРОВАНИЯ НЕМАГНИТНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2022 |

|

RU2779560C1 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2602590C1 |

| Способ электрохимической обработки лопаток газотурбинных двигателей | 2016 |

|

RU2635209C1 |

1. Способ электрохимической обработки поверхностей деталей, преимущественно лопаток, отличающийся тем, что, с целью сокращения расхода энергии и снижения неодинаковости припуска на точность обработанной поверхности, процесс ведут так, что электроды, каждый из которых обрабатывает по крайней мере одну поверхность детали, вращаются синхронно, обкатывая перемещающуюся относительно них, (также синхронно с вращением электродов) заготовку детали.

2. Способ по п. 1, отличающийся тем, что, с целью повышения точности обработки после окончания рабочего прохода, деталь перемещают относительно вращающихся электродов вторично с минимальной глубиной снимаемого слоя металла и увеличенной подачей детали, определяемыми опытный путем.

Авторы

Даты

1968-11-13—Публикация

1967-04-22—Подача