Известны способы контроля резиновой смеси в резиносмесителе, заключающегося в том, что опытным путем определяют время, необходимое для изготовления смеси по данному рецепту и по прошествии этого времени изготовленную смесь выгружают. Однако такой контроль не объективен в оценке готовности и качества резиновой смеси.

Предлагаемый способ отличается тем, что определяют известными средствами изменение давления смеси в зазоре между ротором и стенкой смесительной камеры и обеспечивает повышение объективности оценки готовности и качества резиновой смеси.

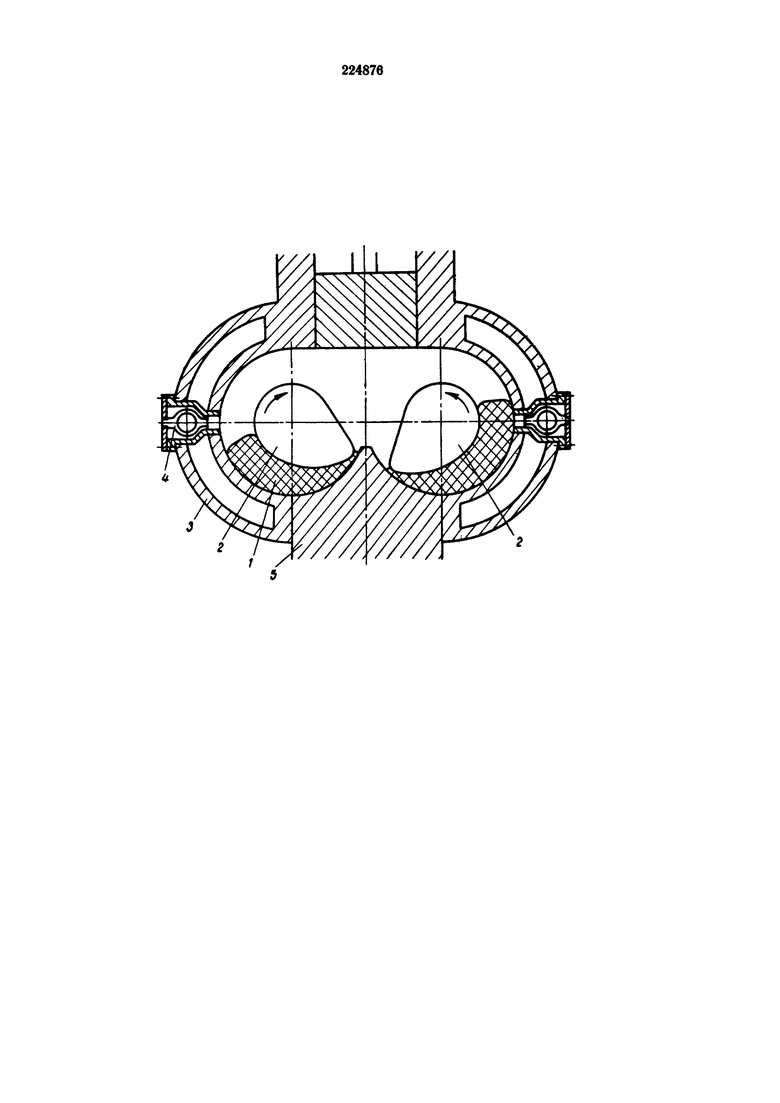

На чертеже изображен резиносмеситель с месдозами.

Основная деформация резиновой смеси 1 в резиносмесителе происходит в зазоре между ротором 2 и стенкой камеры 3, при этом в серповидном зазоре развивается давление, характер изменения которого регистрируется, например, месдозой 4, установленной на стенке смесительной камеры.

В начале процесса смешения в серповидном зазоре происходит течение (деформация сдвига) одного каучука и длительность регистрации давления месдозой будет минимальной. По мере поглощения каучуком ингредиентов растет объем обрабатываемого в серповидном зазоре материала, а следовательно, растет длительность регистрации избыточного давления смеси месдозой вплоть до величины, функционально связанной с объемом готовой смеси. Длительность периода избыточного давления, соответствующая заданному объему готовой смеси, может задаваться и предварительно посредством реле времени, импульсных систем и другими методами. По достижении заданного значения длительности избыточного давления смеси, характеризующего готовность смеси, может подаваться звуковой, световой или иной сигнал, управляющий, кроме того, устройством выгрузки готовой смеси. Сигнал, по длительности которого предлагается судить о степени поглощения ингредиентов каучуком, возникает описанным ниже образом.

Давление смеси деформирует динамометр месдозы 4 вместе с наклеенными на него проволочными датчиками, соединенными в мостовую схему. В результате меняется сопротивление этих датчиков и в диагонали моста, уравновешенного перед началом эксперимента, появляется ток разбаланса, направляемый в усилитель. Длительность выходного сигнала усилителя сравнивается с заданной предварительно длительностью. Так как смесь делится роторами 2 и нижним затвором 5 на два куска, объем которых не является совершенно одинаковым и которые затем деформируются в серповидных зазорах в течение оборотов обоих роторов, рассматриваемая длительность сигнала является средней по показаниям двух месдоз 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиносмеситель | 1981 |

|

SU958108A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ ДЛЯ АВТОМОБИЛЬНОЙ ШИНЫ | 2009 |

|

RU2471820C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ ДЛЯ АВТОМОБИЛЬНОЙ ШИНЫ | 2009 |

|

RU2479604C2 |

| Способ получения резиновой смеси | 1980 |

|

SU952884A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ ДЛЯ АВТОМОБИЛЬНОЙ ШИНЫ | 2009 |

|

RU2479603C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ | 2008 |

|

RU2405004C2 |

| Способ приготовления резиновой смеси | 1982 |

|

SU1068294A1 |

| Способ получения резиновой композиции | 1980 |

|

SU1031965A1 |

| ПОЛИМЕТИЛ-1-МЕТИЛЕНСИЛОКСИ-4,4`-ДИПИРИДИЛИЙХЛОРИД В КАЧЕСТВЕ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ В РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ПОЛИИЗОПРЕНОВОГО КАУЧУКА СКИ-3 | 1992 |

|

RU2021299C1 |

| Способ переработки подвулканизованной резиновой смеси | 1981 |

|

SU973560A1 |

Способ контроля резиновой смеси в процессе ее приготовления в резиносмесителе, отличающийся тем, что, с целью повышения объективности оценки готовности и качества резиновой смеси, определяют известными средствами изменение давления смеси в зазоре между ротором и стенкой смесительной камеры.

Авторы

Даты

1968-12-10—Публикация

1965-07-16—Подача