Изобретение относится к машинному производству, в частности к способам получения резиновых смесей на оскове каучука общего назначения. Известен способ получения резиновой смеси на основе фторкаучука смешением каучука с наполнителем и целе выми добавками при температуре рабочих органов резиносмесителя (-30) (+10)°С 1. Однако реализовать такие условия в промышленных условиях практически не представляется возможным, так ка необходимо использовать хладагент с температурой (-70)-(-30)°С. Кроме того, изготовление резиновых смесей на основе каучуков общего назначения при таких телшературах рабочих органов резиносмесителя сопровождается большим расходом электроэнергии-, удлинение цикла смешения и неудовлетворительными физико-механическими по казателями резины. Известен также способ получения резиновой смеси на основе каучука общего назначения смешением каучука с наполнителем и целевыми добавками в резиносмесителе с последующей обработкой полученной маточной смеси вулканизующей группой.. Охлаждение ре зиносмесителя производят водой с тем пературой 16-20°С и расходом 40 . Температура поверхности рабочих органов резиносмесителя при составляет 45-55°С 2. Однако смешение по этому способу не позволяет реализовать технические возможности оборудования с точки зрения производительности способа, плас-. тичности резиновой смеси, напряжения при 30р%-ном удлинении и сопротивления разрыву резин из данной смеси. Цель изобретения - повышение производительности способа, пластичности резиновой смеси, напряжения при i 300%-ном удлинении и сопротивления разрыву резин из данной смеси. Поставленная цель достигается тем, что согласно способу получения резиновой смеси на основе -каучука общего назначения смешением каучука с наполнителем и целевыми добавками в резиносмеситель с последующей обработкой полученной маточной смеси вулканизующей группой, смешение каучука с на полнителем и целевыми добавками проводят при температуре рабочих органов резиносмесителя 60-90с в течение 2-4 мин.

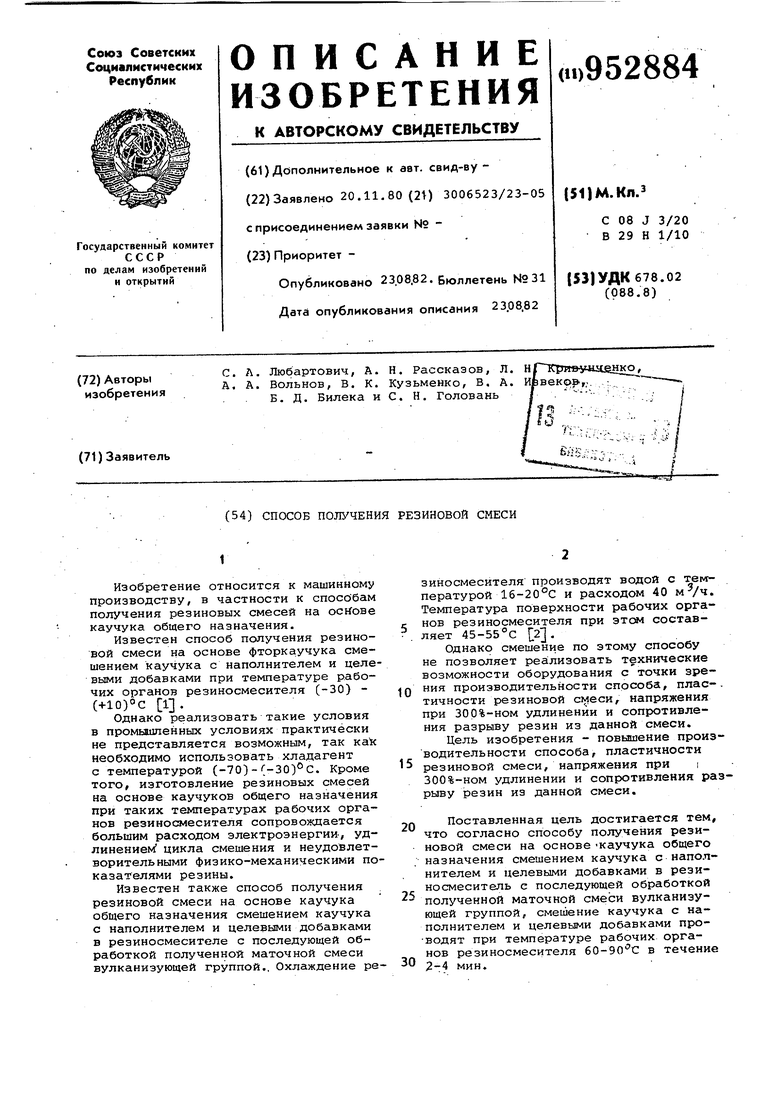

Пример 1. Резиновую смесь в соответствии с табл. 1 изготавливают в резиносмесителе со свободным объемом смесительной камеры 2.50 л. На первой стадии в резиносмесителе при частоте вращения роторов 40 об/м Б течение 120-135 с смешивают каучук С техническим углеродом и целевыми добавками, кроме вулканизующей группы, при температуре рабочих органов резиносмесителя 60-80°С (максимальмое адгезионно-фрикционное взаимодействие для этой смеси с металлической поверхностью наблюдается при 60-80 С которая достигается с помощью охлаждающей воды с температурой 40-45 С при расходе 15-20 м/ч. Объем загрузки смесительной камеры 160 л. Маточная смесь с температурой 135+5 С из резиносмесителя поступает вгранулятор МЧТ где ее гранулируют, затем сушат, охлаждают и пневмотранспортом подают на вторую стадию в расходный бункер у резиносмесителя.

На шторой стадии маточную смесь смешивают в резиносмесителе при частоте вращения роторов 30 об/мин с вулканизующей группой в течение 100115 с при объеме загрузки смесительной камеры 1,60 л. Рртовую смесь выгружают на агрегат из трех вальцов при 105-115-с, где. обрабатывают в течение 6-7,5 мин, и прямым поток-ом направляют на переработку или охлажд$ют и складируют.

Свойства резиновой смеси, изготов ленной по предлагаемому способу,- и производительность линии приведены в табл, 2.

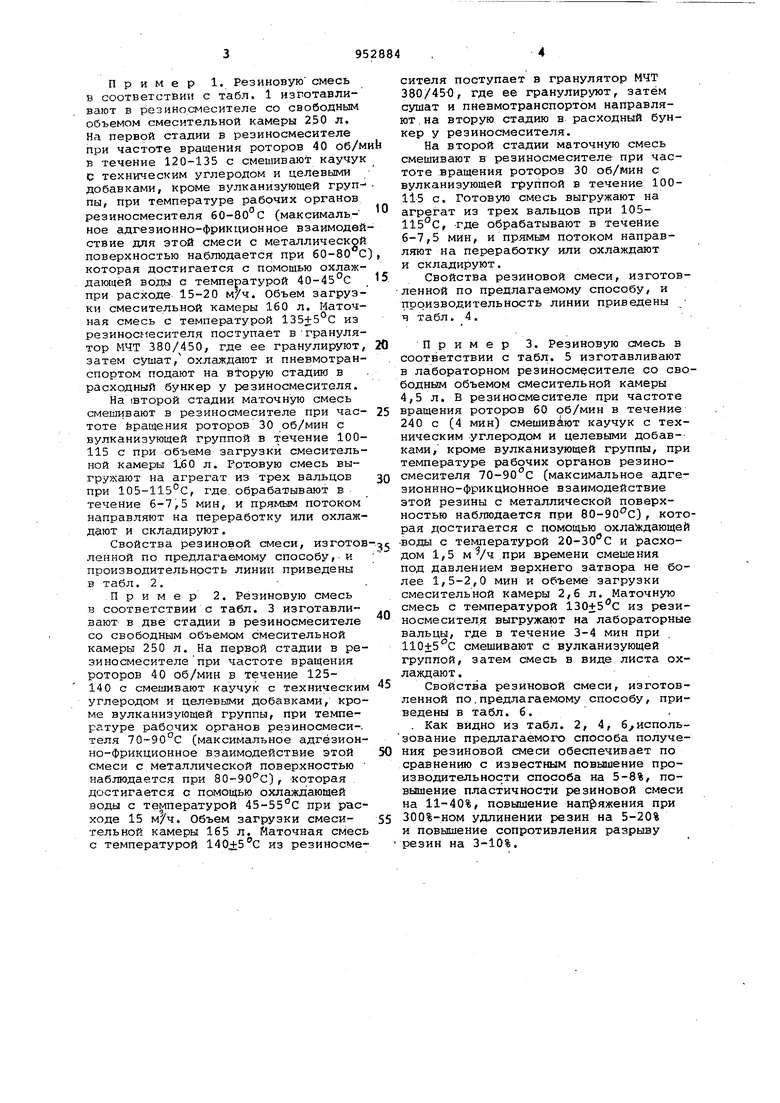

Пример 2. Резиновую смесь

в соответствии с табл. 3 изготавливают в две стадии в резиносмесителе

со свободным объемом смесительной камеры 250 л. На первой стадии в рази носмесителе при частоте вращения роторов 40 об/мин в течение 125140 с смешивают каучук с техническим углеродом и целевыми добавками, кроме вулканизующей группы, при температуре рабочих органов резиносмеси-. теля (максимальное адгезионно-фрикционное взаимодействие этой смеси с металлической поверхностью наблюдается при ЗО-ЭО С), -которая достигается с помощью охлаждающей воды с температурой 45-55С при расходе 15 м/ч. Объем загрузки смесительной камеры 165 л. Иаточная смесь с температурой из резиносмесителя поступает в гранулятор МЧТ 380/450, где ее гранулируют, затем сушат и пневмотранспортом направляют, на вторую стадию в расходный бункер у резиносмесителя.

На второй стадии маточную смесь смещивают в резиносмесителе при частоте вращения роторов 30 об/мин с вулканизующей группой в течение 100115 с. Готовую смесь выгружают на агрегат из трех вальцов при 105115°С, -где обрабатывают в течение 6-7,5 мин, и прямым потоком направляют на переработку или охлаждают и складируют.

Свойства резиновой смеси, изготовленной по предлагаемому способу, и производительность линии приведены ч табл. 4.

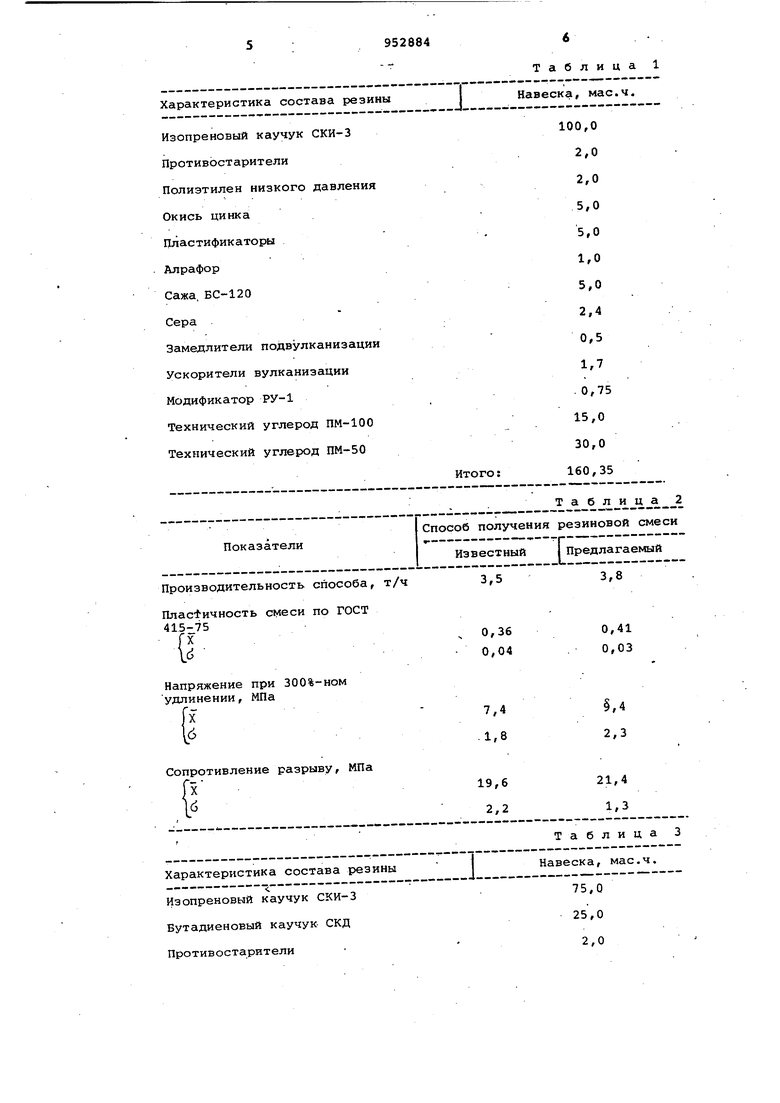

Пример 3. Резиновую смесь в соответствии с табл. 5 изготавливают в лабораторном резиносмесителе со свободным объемом смесительной камеры 4,5 л. В резиносмесителе при частоте вращения роторов 60 об/мин в течение 240 с (4 мин) смешивают каучук с техническим углеродом и целевыми добавками, кроме вулканизующей группы, при температуре рабочих органов резиносмесителя 70-90с (максимальное адгезионнно-фрикцИоНное взаимодействие этой резины с металлической поверхностью наблюдается при 80-90-с) , которая достигается с помощью охлаждающей воды с температурой 20-30 С и расходом 1,5 м V при времени смешения под давлением верхнего затвора не более 1,5-2,0 мин и объеме загрузки смесительной камеры 2,6 л. Маточную смесь с температурой 130+5с из резиносмесителя выгружают на лабораторные вальцы, где в течение 3-4 мин при 110+5 с смешивают с вулканизующей группой, затем смесь в виде листа охлаждают.

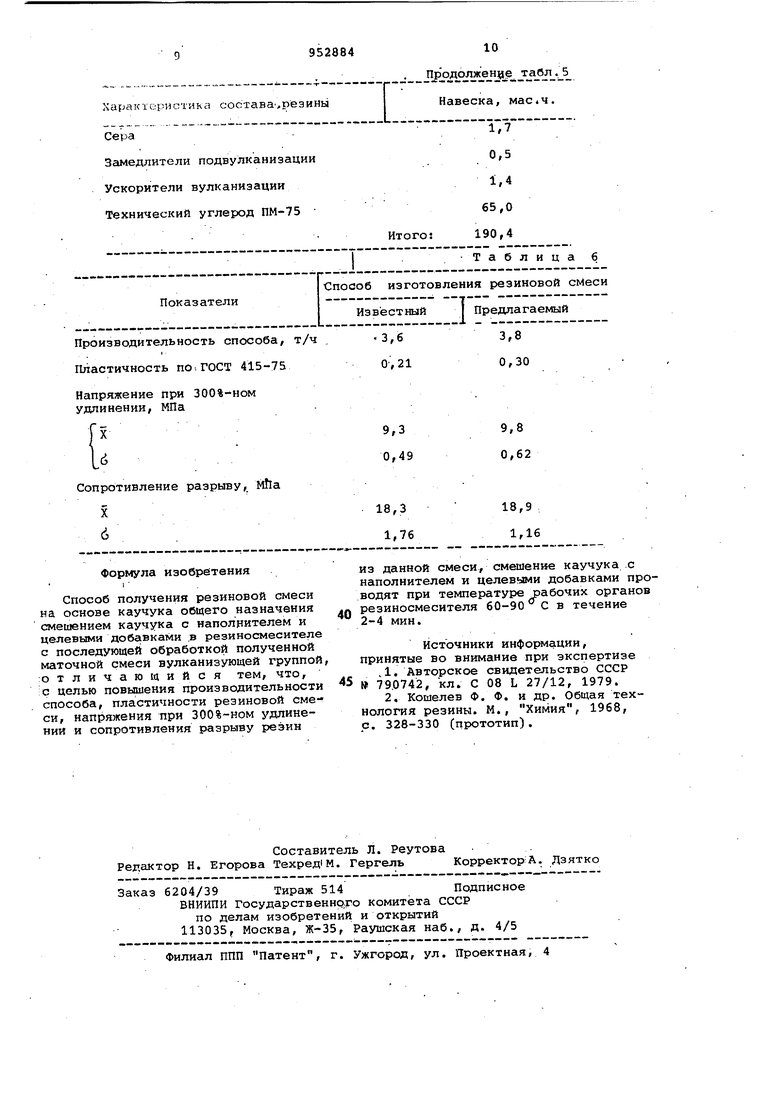

Свойства резиновой смеси, изготовленной по,предлагаемому способу, приведены в табл. 6.

. Как видно из табл. 2, 4, б использование предлагаемого способа получения резиновой смеси обеспечивает по сравнению с известным повышение производительности способа на 5-8%, повышение пластичности резиновой смеси на 11-40%, повышение нап 1яжения при 300%-ном удлинении резин на 5-20% и повышение сопротивления разрыву резин на 3-10%.

Таблица 1

Характеристика состава резиныНавеска, мае.ч.

Окись цинка Пластификаторы

Сажа БС-120

Алрафор

Промотор-127

Сера

Замедлители подвулканизаци

Модификатор РУ-1

Ускорители вулканизации

Технический углерод ПМ-50.

Продолжение табл. 3

Э,0 7,0

6,0 1,0 0,3 1,8 0,5 0,75 1,3 40,0 165,65

того:

Таблица 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения резиновых смесей | 1979 |

|

SU825330A1 |

| Способ двухстадийного изготовления резинорегенератной смеси | 1989 |

|

SU1735321A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ | 2007 |

|

RU2339654C1 |

| Способ приготовления резиновой смеси | 1982 |

|

SU1068294A1 |

| Способ получения резиновой композиции | 1978 |

|

SU763390A1 |

| Вулканизуемая резиновая смесь | 1978 |

|

SU681877A1 |

| Способ получения резиновой композиции | 1980 |

|

SU1031965A1 |

| Резиновая смесь | 1977 |

|

SU702041A1 |

| Способ получения резиновой композиции | 1976 |

|

SU735610A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТОЧНОЙ СМЕСИ ДЛЯ ОЗОНОСТОЙКОЙ РЕЗИНЫ НА ОСНОВЕ БУТАДИЕННИТРИЛЬНОГО КАУЧУКА | 1995 |

|

RU2109773C1 |

Производительность споЬоба, т/ч

Пластичность смеси по ГОСТ 415-75

Напряжение при 300%-ном удлинении, МПа

Характеристика состава резины Бутадиеновый каучук СКД

Бутадиенстирольный СКМС-ЗОАРКМ-15

Противостарители Окись цинка Пластификаторы

3,8

.0,33 0,03

Навеска, мае.ч. 40,0

60,0

2,5

3,0

18,0

Характеристика состава ,резины

Производительность способа/ т/ч Пластичность по.ГОСТ 415-75

Напряжение при 300%-ном удлинении, МПа Формула изобретения Способ получения резиновой смеси на основе каучука общего назначения смешением каучука с наполнителем и целевыми добавками в резиносмесителе с последующей обработкой полученной маточной смеси вулканизующей группой :отличающийся тем, что, ;с целью повьпиения производительности способа, пластичности резиновой сме- си, напряжения при 300%-ном удлинении и сопротивления разрыву резин

Продолженц е табл. 5 Навеска, мае.ч.

Таблица 6

3,8

3,6

0 21

0,30 из данной смеси, смешение каучука .с наполнителем и целевыми добавками проводят при температуре оабочих органов резиносмесителя 60-90 С в течение 2-4 мин. Источники информации, принятые во внимание при экспертизе Д. Авторское свидетельство СССР № 790742, кл. С 08 L 27/12, 1979. 2. Кошелев Ф. Ф. и др. Общая технология резины. М., Химия, 1968, с. 328-330 (прототип).

Авторы

Даты

1982-08-23—Публикация

1980-11-20—Подача