05

ОС

J

Изобретение относится к области шинного производства, в частности к способу приготовления резиновой смеси.

Известен способ приготовления резиновой смеси смешением ее компонентов в резиносмесителе с одновременной подачей воды с температурой 10-20°С в рабочие органы резиносмесителя, при этом температура поверхности органов резиносмесителя меняется в пределах от 20 до 60°С 1.

Однако этот способ не позволяет реализовать технические возможности оборудования с точки зрения качества получаемых смесей, его производительности и энергозатрат.

Цель изобретения - повышение качества резиновых смесей, сокраш,ение продолжительности изготовления смеси и расхода воды.

Поставленная цель достигается тем, что согласно способу приготовления резиновой смеси смешиванием ее компонентов в резиносмесителе с подачей воды с температурой 10-20°С в рабочие органы резиносмесителя, подачу воды проводят в течение 60-180 с после достижения рабочими органами температуры 60-80°С и смешение продолжают до достижения температуры смеси 130-150°С.

Пример 1. Резиновую смесь на основе изопренового каучука (СКИ-3) и технического углерода ПМ-100 и ПМ-50 вязкостью 70 ед. по Муни изготавливают в резиносмесителе со свободным объемом смесительной камеры 250 л при частоте врашения роторов 40 мин и общем времени цикла 150 с. В течение 90 с смешивают каучук с техническим углеродом и целевыми добавками. После достижения температуры рабочих органов 60°С в полости рабочих органов резиносмесителя подают воду с температурой 10°С с расходом 6,25 кг/с в течение 100 с при этом процесс смешения продолжается до достижения температуры смеси 135- 140°С и маточную смесь выгружают из резиносмесителя. Объем загрузки смесительной камеры 165 л.

Пример 2. Резиновую смесь на основе комбинации изопренового СКИ-3, бутедиеноЬого СКД и бутадиен-стирольного СКМС-ЗОАРКМ-15 каучуков и технического углерода МП-100 с вязкостью 62 ед. по Муни изготавливают в резиносмесителе со свободным объемом смесительной камеры 250 л при частоте врашения роторов 40 мин и общем времени цикла 175 с. В течение 110 с смешивают каучук с техническим углеродом и целевыми добавками и после достижения температуры рабочих органов резиносмесителя 80°С подают воду с температурой 20°С с расходом 6,25 кг с в течение ПО с, при этом процесс смешения

продолжается до достижения температуры смеси 145-150°С, и маточную смесь выгружают из резиносмесителя. Объем загрузки смесительно.й камеры 165 л. 5 Пример 3. Резиновую смесь на основе комбинации каучуков изопренового СКИ-3 и бутадиенового СКИ и техническим углеродом ПМ-50, с вязкостью 58 ед. по Муни, изготавливают в резиносмесителе со свободным объемом смесительной камеры 250 л

при частоте вращения роторов 40 и общем времени цикла 160 с. В течение 90 с смешивают каучук с техническим углеродом и целевыми добавками. После достижения температуры рабочих органов 75°С в

5 полости рабочих органов резиносмесителя подают воду с температурой 10°С с расходом 6,25 кг/с в течение 60 с, при этом процесс смешения продолжается до достижения температуры смеси 130-135°С и маточную смесь выгружают из резиносме0 сителя.

Пример 4. Резиновая смесь на основе бутадиен-стирольного каучука СКМС-ЗОАРКМ-15 и технического углерода ПМ-100, с вязкостью 65 ед. по Муни, изготавливают в резиносмесителе со свободным объемом смесительной камеры 4 л при частоте вращения роторов 60 МИН и общем времени цикла 180 с. В течение 120 с смещивают каучук с техническим углеродом и целевыми добав0 ками. После достижения температуры рабочих органов 80°С в полости рабочих органов резиносмесителя подают воду с температурой 15°С с расходом 0,47 кг/с в течение 70 с, при этом процесс смешения продолжают до достижения температуры

5 смеси 130-135°С и маточную смесь выгружают из резиносмесителя. Объем загрузки смесительной камеры 2 л.

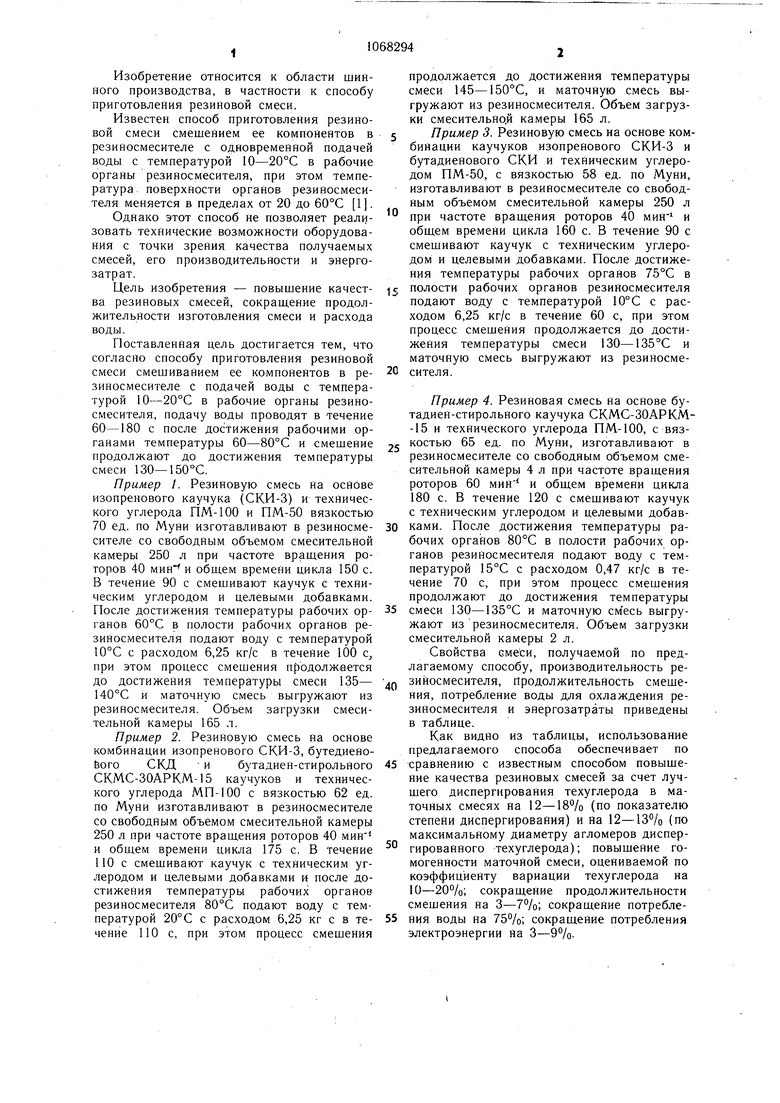

Свойства смеси, получаемой по предлагаемому способу, производительность ре« зиносмесителя, продолжительность смешения, потребление воды для охлаждения резиносмесителя и энергозатраты приведены в таблице.

Как видно из таблицы, использование предлагаемого способа обеспечивает по

5 сравнению с известным способом повыщение качества резиновых смесей за счет лучщего диспергирования техуглерода в маточных смесях на 12-18% (по показателю степени диспергирования) и йа 12-13% (по максимальному диаметру агломеров диспер гированного техуглерода); повышение гомогенности маточной смеси, оцениваемой по коэффициенту вариации техуглерода на 10-20%; сокращение продолжительности смешения на 3-7%; сокращение потребле5 ния воды на 75%; сокращение потребления электроэнергии на 3-9%. Производительность, кг/с 1,32 1,38 1,10 1,19

Продолжительность смеше90 115 110 97 ния, с 94

120 120

90 1,19 1,29 0,00138 0,00138

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения резиновой смеси | 1980 |

|

SU952884A1 |

| Способ приготовления протекторной резиновой смеси | 1985 |

|

SU1375630A1 |

| Способ переработки подвулканизованной резиновой смеси | 1981 |

|

SU973560A1 |

| РЕЗИНОВАЯ СМЕСЬ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ ДЛЯ ПОДОШВЫ ОБУВИ | 2019 |

|

RU2700075C1 |

| Способ получения резиновых смесей | 1979 |

|

SU825330A1 |

| Способ двухстадийного изготовления резиновой смеси | 1989 |

|

SU1700013A1 |

| Вулканизуемая резиновая смесь наОСНОВЕ НЕНАСыщЕННыХ КАучуКОВ | 1979 |

|

SU804660A1 |

| Способ получения резиновой смеси | 1986 |

|

SU1451145A1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1979 |

|

SU854953A1 |

| Способ получения резиновой композиции на основе диеновых каучуков | 1982 |

|

SU1092160A1 |

СПОСОБ ПРИГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ смешением ее компонентов в резиносмесителе с подачей воды с температурой 10-20°С в рабочие органы резиносмесителя, отличающийся тем, что, с целью сокращения продолжительности изготовления смеси и расхода воды, а также повышения качества смеси, подачу воды проводят Б течение 60-110 с после достижения рабочими органами температуры 60-80°С и смешение продолжают до достижения температуры смеси 130-150°С.

Без учета коэффициента использования оборудования.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вострокнутов Е | |||

| Г | |||

| и др | |||

| Переработка каучуков и резиновых смесей | |||

| М., «Химия 1980, с | |||

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

Авторы

Даты

1984-01-23—Публикация

1982-06-29—Подача