В основном авт. св. №212063 описан пресс для склеивания листового материала типа фанеры, выполненный с укрепленным на станине ротором в виде многогранника и расположенными под ним поворотными рамками и подвижными прессующими плитами с шарнирными тягами, прижимаемыми к ротору и фиксируемыми посредством клиньев, вводимых в отверстия указанных шарнирных тяг штоками гидравлических цилиндров, укрепленных на поворотных рамках.

Предлагаемый пресс является его усовершенствованием и обеспечивает увеличение производительности и возможность склеивания листового материала посредством горячего прессования.

Достигается это тем, что подвижные прессующие плиты расположены одна над другой в виде пакета и выполнены с каналами для прохода теплоносителя, к которым подведены шланги, соединяющие их с коллекторами, размещенными по оси ротора.

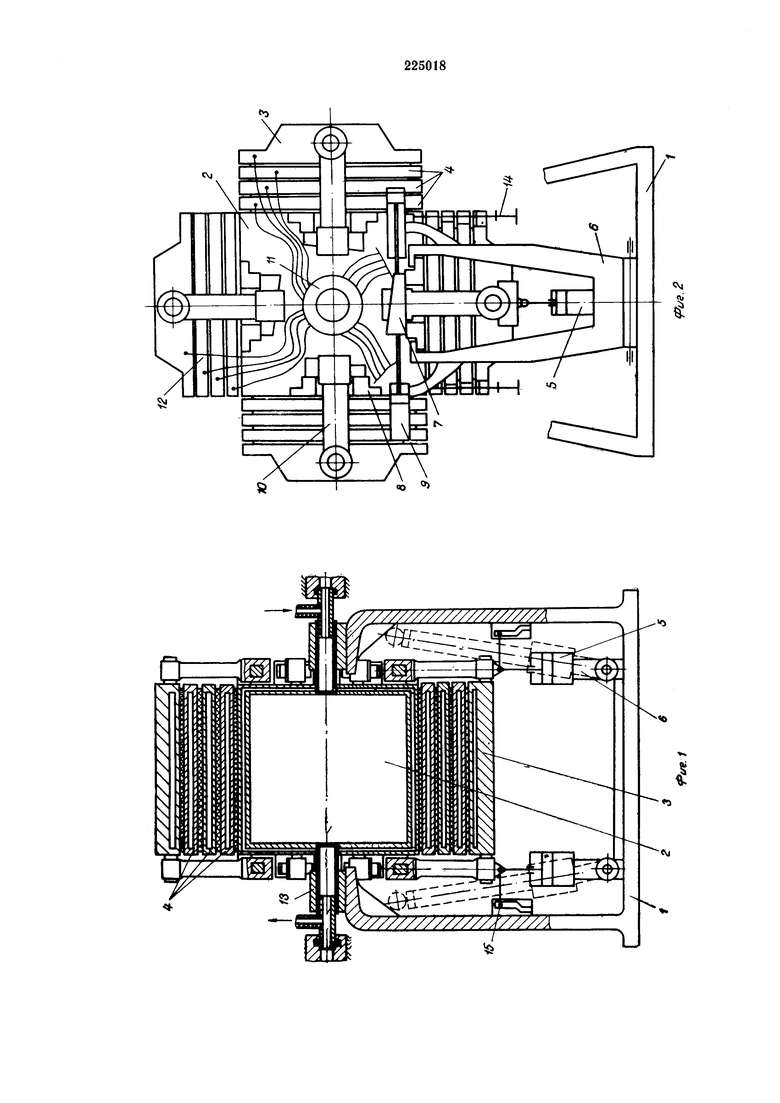

На фиг. 1 представлено предлагаемое, устройство, общий вид; на фиг. 2 - то же, вид сбоку.

В подшипниках на станине 1 смонтирован в цапфах многогранный призматический ротор 2 пресса, поворачиваемый при каждом цикле на угол, равный 360°, деленным на число граней. Грани ротора являются одновременно и неподвижными прессующими плитами.

Подвижные прессующие плиты 3 и 4 на позиции загрузки при помощи цилиндров 5, запирающих механизмов 6 могут быть прижаты к ротору 2 с усилием, обеспечивающим необходимое удельное давление для склеивания. В таком состоянии плиты 3 зажаты клиньями 7 через упоры 8 на роторе 2 с помощью цилиндров 9 и шарнирных тяг 10, установленных на подвижных прессующих плитах.

Подвод теплоносителя от коллектора 11 осуществлен к каждой плите гибкими шлангами 12.

Опускание плит для выгрузки готовых изделий осуществляют на той же позиции. При этом запирающие механизмы 6 прижимают плиту 3 к ротору 2, а цилиндры 9 выталкивают клинья 7, освобождая шарнирные тяги 10, которые вместе с плитами 3 и 4 и поршнями цилиндров 5 опускаются в нижнее положение. Выгрузку готовых изделий, загрузку нового материала и поворот роторов на заданный угол можно осуществлять любым из известных способов.

Как видно из описания, станина 1 пресса, цапфы ротора 2 и подшипники 13, в которых они вращаются, полностью разгружены от действия усилий прессования и несут лишь нагрузку собственного веса, ротора, плит и материала.

Устройство работает следующим образом.

В исходном положении ротор 2 пресса неподвижен, плита 3, находящаяся внизу, опущена в крайнее положение. При этом подвижные плиты 4 разводятся на заданное расстояние упорами 14 на запирающих механизмах 6. В таком состоянии пресс подготовлен под загрузку очередной порции исходного материала на все плиты, расположенные одна над другой в виде пакета. Загрузка материала может быть осуществлена любым известным способом, например, листовых материалов, непосредственно на подвижные плиты или сыпучих материалов на поддонах.

После того как материал загружен, автоматически включается цилиндр 5 запирающих механизмов 6. При этом ролики 15, перемещаясь по профилированному пазу, поворачивают рамки запорных механизмов так, что они заходят за выступы на упорах 8 ротора 2, а затем поднимают пакет плит 3 и 4 и прижимают его к неподвижной плите с необходимым усилием.

Цилиндры 9 запирают их с помощью клиньев 7 и шарнирных тяг 10. После этого цилиндры 5 возвращаются в нижнее положение, рамки запирающих механизмов 6 отходят от торцовых стенок ротора 2, и ротор поворачивают на один шаг.

Через заданное технологическим режимом время, соответствующее одному обороту ротора, производят выгрузку готовой продукции со всех плит пакета, оказавшегося в исходном положении.

Отпирание плит 3 и 4 производят в следующем порядке. Реле времени, настроенное на время, соответствующее темпу работы, включает цилиндр 5, происходит поворот рамок запирающих механизмов 6 и соединение их с выступами упоров 8, нажим на плиту 3, далее цилиндры 9 через тяги 10 вытаскивают клинья 7, цилиндры 5, опускают пакет плит 3 и 4 в нижнее положение упорами 14.

Таким образом после каждого поворота ротора на один шаг (равный 360°, деленным на число граней) производят выгрузку готовой продукции и загрузку новой порции материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭТАЖНЫЙ ПРЕСС | 1973 |

|

SU388908A1 |

| РОТОРНЫЙ МОРОЗИЛЬНЫЙ АППАРАТ | 1972 |

|

SU355460A1 |

| Способ изготовления заготовок балок картеров и автоматическая линия для его осуществления | 1987 |

|

SU1500427A1 |

| СПОСОБ ФОРМОВАНИЯ МНОГОСЛОЙНЫХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577577C1 |

| РЫЧАЖНЫЙ ПРЕСС ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2018444C1 |

| КОЛЬЦЕВОЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1963 |

|

SU224034A1 |

| Вулканизационный пресс | 1986 |

|

SU1353614A1 |

| Устройство для обжатия материалов | 1989 |

|

SU1722870A1 |

| Загрузочно-разгрузочное кромковыравнивающее устройство | 1974 |

|

SU525599A1 |

| Пресс для непрерывного склеивания деревянных элементов | 1982 |

|

SU1063594A1 |

Пресс по авт. св. №212063 отличающийся тем, что, с целью увеличения производительности и обеспечения возможности склеивания листового материала путем горячего прессования, подвижные прессующие плиты расположены одна над другой в виде пакета и выполнены с каналами для прохода теплоносителя, к которым подведены шланги, соединяющие их с коллекторами, размещенными по оси ротора.

Авторы

Даты

1968-12-02—Публикация

1965-09-02—Подача