Изобретение относится к области получения синтетических полиамидов, пригодных для изготовления волокна, пленок, а также прессовочного порошка.

Известен способ получения полиамидов реакцией декандикарбоновой кислоты с алифатическими диаминами, взятыми в эквимолекулярных количествах, или реакцией их амидов.

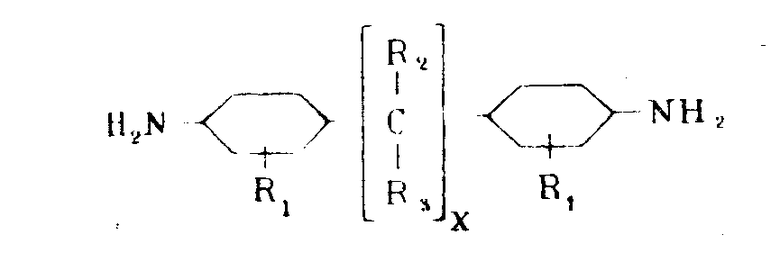

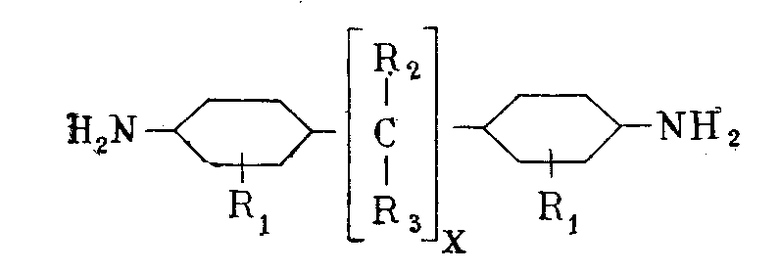

Предлагается способ получения полиамидов взаимодействием декандикарбоновой кислоты с диамином формулы

где Х = 1,2 или 3, a R1, R2, R3 - водород или метил, при условии, что если Х = 1, то по меньшей мере один из R1, R2 или R3 - метил, а если Х = 3, то R2 и R3 - водород, a R1 - водород или метил в положении 2,2′ или 3,3′ или производные этих амидов.

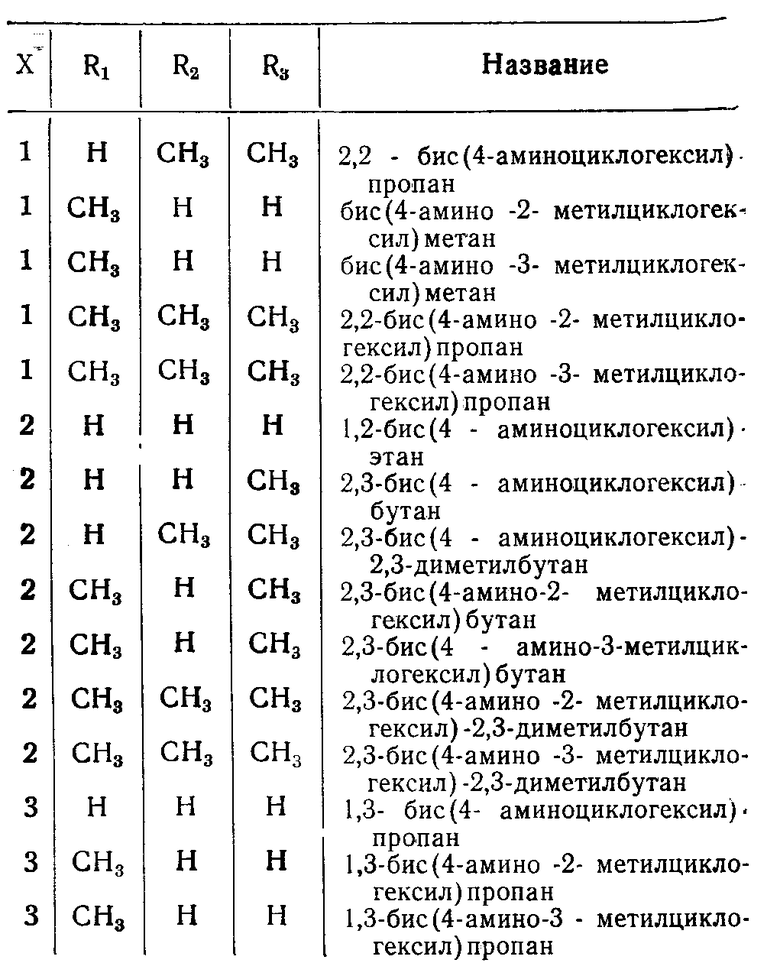

В таблице приведены типичные соединения, используемые в предложенном способе получения полиамидов.

Для получения полиамида предложенным способом используются приблизительно одинаковые количества как диамина, так и двухосновной кислоты. Полученные полиамиды обладают молекулярным весом, превышающим 10000 и даже 17000. Полимеризация проводится при >240°С, предпочтительно при 300°С, и под давлением выше атмосферного. Последние этапы полимеризации могут производиться в вакууме при перемешивании, употребляемом для получения полимера значительного молекулярного веса. Волокна и фибры, полученные из этих полимеров, обладают отличной рабочей регенерацией (как мокрой, так и сухой), низкой плотностью, высокой кроющей способностью, очень высокой способностью к восстановлению при стирке и высокой устойчивостью. Волокна из этих полимеров обладают в высокой степени способностью к восстановлению деформации после растягивающего напряжения, а также низким ростом и ползучестью при температурах, развиваемых шинами на ходу, что делает их пригодными для употребления в качестве кордной нити для автомобильных шин.

Эти полимеры обладают также достаточной упругостью, сопротивлением влажности, размерной устойчивостью, способностью поддаваться предусмотренным для формовки размерам, прозрачностью и сопротивляемостью как органическим растворителям, так и усталости и ползучести, что позволяет создавать формованные изделия и пленки. Результаты исследований восстановления деформации от растягивающего усилия и восстановления после стирки приводятся ниже в примерах.

Регенерация является свойством нитки или волокна, делающим их приемлемыми для носильных изделий, подвергающихся стирке. Обычно 40%-ная регенерация считается минимальной эксплуатационной характеристикой для стираемых носильных изделий, но желательны даже более высокие проценты регенерации. Калькуляция регенерационной способности производится следующим образом. Образчик длиной в 25 см монтируется в тиски для ниток аппарата марки «Инстрон» для определения предела прочности, причем этот образчик погружается на 2 мин в воду, нагретую до 40°С, после чего он последовательно подвергается пяти предписанным растяжениям (0,5, 1,0, 1,5, 2,0 и 3,0%). Образчик в зажимах тисков в состоянии растяжения находится в течение еще 2 мин, а после этого сосуд с водой удаляется и напряжение уменьшается до 0,042 г на 1 денье и сохраняется на этом уровне в течение также 2 мин. Зажимы «Инстрона» возвращаются затем в исходное положение и ослабление нити измеряется. Разница между растяжением, приданным нитке, и ослаблением, установленным после регенерации, показывает размер способности к восстановлению после данного растяжения. Для каждого растяжения употребляется свежая нитка. Полученные цифры являются средними величинами для различных калькуляций. Величина восстановления но отношению к растяжению на-

носится на график, и площадь, находящаяся под кривой, интегрируется: она показывает среднюю величину восстановления при напряжении, равном 0,042 г на 1 денье; последняя цифра таблицы является средней величиной из полученных после пяти последовательных растяжений. Избранная ступень напряжения в 0,042 г на 1 денье соответствует силе трения фибр в носильном белье. Способность волокна к восстановлению деформации от растягивающего усилия проверяется на фибрах, выпаренных в мотках при напряжении в 4 мг на 1 денье, высушенных и подвергнутых в течение 1 мин обработке воздухом, нагретым до 180°С, допуская лишь 2% сокращения. Эти условия дают достаточно точный ответ на вопрос, когда материал должен подвергаться стандартной обработке термофиксированием.

Рабочее восстановление волокна, подвергнутого растяжению, характеризует его упругость. Восстановление, имеющее здесь место, касается растяжений на 3 и на 5%.

Испытание на восстановление ниток, подвергаемых стирке, является другим способом предусмотреть эксплуатационные качества стираемых носильных изделий. В этом испытании промоченные в горячей воде отдельные образчики высушиваются при комнатной температуре и низкой влажности и деформируются под грузом. После этого образцам дается возможность регенерации, степень которой измеряется. В приводимом испытании образчик изогнут на 360° вокруг оправки диаметром в 0,625 мм и нагружен до 0,05 г на 1 денье. Фибра погружается вместе с грузом на 2 мин в 15%-ный водный раствор хозяйственного моющего средства при 60°С. После этого образчик (все еще отягченный грузом) промывается в течение 30 сек в холодной воде, высушивается в течение 50 мин при 55%-ной относительной влажности и при комнатной температуре, после чего он освобождается от груза и оставляется на ночь свободно восстановляться при той же относительной влажности, а затем его восстановление измеряется. Изготовляемый в настоящее время найлон-66 обладает углом восстановления 170°.

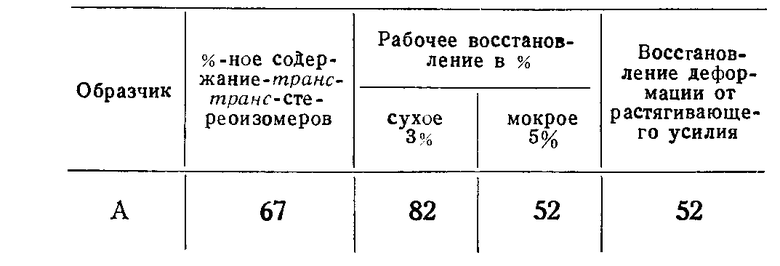

Пример 1. В автоклаве, содержащем 50 ч. воды и 50 ч. соли 2,2-бис-(4-аминоциклогексил)пропана и декандикарбоновой кислоты, приготовляется полимер. Соль содержит 67% транс-транс-стереоизомеров. Она заполимеризована в атмосферном полимеризаторе нагреванием в течение 1 час при 330°С и под давлением газообразного азота в 1 атм в течение 10 мин при 300°С в вакууме. Приобретенная вязкость составляет 1,1. После этого полимер продавливается и крошится на чешуйки. Он плавится, и волокна вытягиваются через прядильную фильеру при 315°С. Нитка вытягивается в 4,2 раза по отношению к ее длине при выходе из фильеры через нагретый до 80°С штифт и через плитку, накаленную до 165°С.

После промывания выпариванием в течение 15 мин под напряжением в 4 мг на 1 денье нитка сушится в течение 1 мин при 180°С с максимальным допуском на усадку в 2% на способность к регенерации.

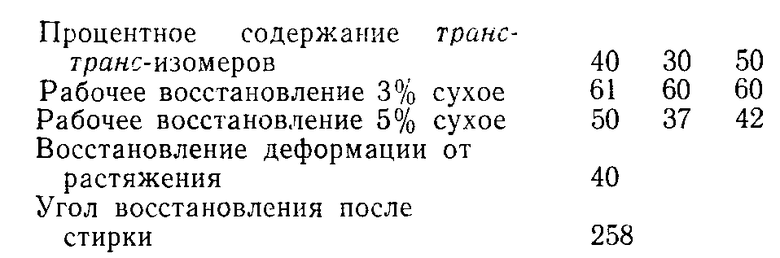

Пример 2. Полимер приготовляется нагреванием в запаянных трубках 1,2-бис-(4-аминоциклогексил)этана с равным количеством декандикарбонозой кислоты в течение 2 час при 300°С и под автогенным давлением. Диамин содержит 40% транс-транс-изомеров. Трубка вскрывается в азотной атмосфере, причем давление снижается до атмосферного; нагревание продолжается еще в течение 2 час при 324°С, после чего приготовление заканчивается выдерживанием в вакууме в течение 1 час. Полученный полимер с вязкостью 1,07 в метакрезоловом растворителе выдавливается при 320°С. Сформированная таким образом нитка вытягивается в 4,2 раза через нагретый до 105°С штифт и накаленную до 185°С плиту, установленные друг за другом. Удельная прочность нитки равна 3,3 г на 1 денье, ее растяжимость равна 19%, а исходный модуль - 42 г на 1 денье. Нитка выпаривается и термофиксируется.

Пример 3. Нагреванием одинаковых количеств бис-(4-амино-3-метилциклогексил) метана с содержанием 72% транс-транс-изомеров и декандикарбоновой кислоты приготовляется полимер с т.пл. 215°С и мол. в. 7900. Он выдавливается при 295°С в непрерывную нитку. Рабочее восстановление (3% сухое) выпаренной и термофиксированной нитки 79%.

Испытание повторяется при употреблении диамина с 100%-ным содержанием транс-транс-изомеров. Полимер получается в запаянных трубках в результате нагревания соли сначала в течение 2 час при 270°С, а потом в течение 1,5 час в азотной атмосфере под давлением в 1 атм, после чего при 305°С - в вакууме в течение еще 30 мин. Полимер выпрессовывается в нитку при 323°С и растягивается в 3,7 раза наматыванием на штифт, нагретый до 95°С, затем через плиту, нагретую до 150°С. Нитка, выпаренная и высушенная при 180°С обычным образом, обладает рабочим восстановлением (3% сухая) 75%, мокрая 71% при 40°С, причем она необыкновенно слабо реагирует на влажность. Модуль удерживающей способности в горячих влажных условиях является также выдающимся. Восстановление деформации вследствие растяжения равно 59%.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИБЛИОТЕЧКА | 1971 |

|

SU294350A1 |

| СПОСОБ ХИМИЧЕСКОЙ ЧИСТКИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2404315C2 |

| УСТОЙЧИВЫЙ К АТМОСФЕРНЫМ ВОЗДЕЙСТВИЯМ ПОЛИАМИД И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2156264C2 |

| СПОСОБ ОТДЕЛКИ ПОЛИАМИДНОГО ВОЛОКНА | 1972 |

|

SU359848A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОВ | 1972 |

|

SU353429A1 |

| ПОЛИАМИДЫ, УСТОЙЧИВЫЕ К ТЕПЛОВОМУ СТАРЕНИЮ | 2011 |

|

RU2566148C2 |

| ПОЛИАМИДНЫЕ КОМПОЗИЦИИ С УЛУЧШЕННЫМИ ОПТИЧЕСКИМИ СВОЙСТВАМИ | 2013 |

|

RU2637556C2 |

| УСТОЙЧИВЫЕ К ТЕПЛОВОМУ СТАРЕНИЮ ПОЛИАМИДЫ С ОГНЕЗАЩИТОЙ | 2010 |

|

RU2541527C2 |

| РЕАКЦИОННОСПОСОБНЫЕ КРАСИТЕЛИ, ИХ ПОЛУЧЕНИЕ И ИХ ПРИМЕНЕНИЕ | 2010 |

|

RU2528676C2 |

| ПРОЦЕСС ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ТКАНИ ПЕРЕД СТИРКОЙ И ОТБЕЛИВАЮЩИЙ СОСТАВ | 1997 |

|

RU2168578C2 |

Способ получения полиамидов путем взаимодействия декандикарбоновой кислоты и диаминов, отличающийся тем, что в качестве диамина применяют диамин формулы

где Х = 1, 2 или 3; R1, R2, R3 - водород или метил, при условии, что если Х = 1, то по меньшей мере один из R1, R2 или R3 - метил, а если X = 3, R2 и R3 - водород и R1 - водород или метил в положении 2,2′ или 3,3′ или производные этих амидов.

Авторы

Даты

1968-12-20—Публикация

1965-10-29—Подача