Изобретение является усовершенствованием ориентации полимерных волокон.

В известном сиособе получения нолиамидных нитей волокна после экструзии отжигают на плите при температуре около 150°С, что дает волокно с разрывной прочностью порядка 7,5 г/денье.

Прочность волокна, получаемого по предлагаемому способу, до 9 г/денье. Это достигается 4-6 кратной вытяжкой волокна при его отжиге за счет образования резко выраженной кристаллической структуры.

Исходные полиамиды должны иметь высокую вязкость (молекулярный вес не ниже 18000, предпочтительно 25000-35000). Основной компонент нити - поликонденсат бис(4-аминоциклогексил)-метана с различным содержанием транс-транс-изомера (предпочтительно 90-100%) и алифатические дикарбоновые кислоты с 11 -16 углеродными атомами в цепи (предпочтительно додекандикарбоновая кислота). В него может быть введено до 30 вес. %, предпочтительно не более 15 вес. %, полиамидов, полученных из указанных дикарбоновых кислот и диамина и нижеперечисленных диаминов и дикарбоновых кислот. Диаминами могут быть первичные или вторичные амины алифатического ряда с

2, предпочтительно 6-14, углеродными атомами, например, гексаметилендиамин, 2-метилгексаметилендиамин, тетр аметилгексаметилендиамин; 2,5-диметилгексаметилендиамин, диаминопентиловый эфир н ди-(амйнопентил)-сульфид; циклические амины: пиперазин, замещенные пиперазины, например, диметилниперазин, м- или п-ксилилендиамины; 4,6-диметилксилилендиамин, п-фенилендиамин; 4,6диметил-п-фенилендиамин; 4,4-диаминодициклогексилпропан-2; 1,4-диаминометилциклогексан; 1,4 - диамино - 2,3 - диметилциклогексан; 1,4-циклогександиамин и бис-(2-сульфо-4-аминоциклогексил) -метан.

В качестве дикарбоновых составляющих могут быть использованы алифатические кислоты с 2-16 углеродными атомами в молекуле или ароматические кислоты, например терефталевая, изофталевая, сульфированная

изофталевая, и-фенилендиуксусная, дибензой(Ная, 2-1метилтерефталввая, 1,4-ЦИ1клогвксандикарбоксиловая; 5,5-тиодивалерьяновая; 5,5оксидивалерьяновая кислоты, а также бис(4-карбоксициклогексил) и бис-(3-метил-4

6-аминогексановая, 11-аминоундекановая (ундециловая) и 12-аминододекановая кислоты, а также промежуточных конденсатов - пирролидона и е-капролактама. Из циклических кислот могут быть взяты 4-пиперидннкарбоксиловая, м- или и-аминобензойная, 4-аминоциклогексануксусная, 4-амино-4-бисфенилкарбоксиловая, 4-амино-4-карбокси- (дициклогексил) -метановая, 4-аминоциклогексановая и 3-аминоциклогексановая кислоты. Возможно также использование амино- или карбоксипроизводных тиоэфиров или простых эфиров. Кроме того, водородные атомы в молекулах исходных дикарбоновых кислот или диаминов могут быть замещены ацильиым, гидроксильным, сульфатным, сульфинатным, фосфатным или фосфинатным радикалом.

Введение в исходную полиамидную смесь второго компонента снижает температуру вытяжки волокна. Последняя в зависимости от дикарбоновой составляющей полиамида на основе бис-(4-аминоциклогексил)-метана рассчитывается по эмпирическому уравнению:

Г (° С) 290 + S - 15м + 20 (- 1),

где м - число атомов углерода в кислотной составляющей, а 5 - процентное содержание транс-транс-стереоизомера аминной составляющей. При высоких степенях вытягивания (например, шестикратном) температуру повышают на 10-20°С, не доводя полимер до вязкотекучего состояния. Вытягивание ведут в инертной (азота) атмосфере в одну или несколько стадий, используя обогреваемые валы, трубы, плиты, жидкие ванны, радиационный нагрев или нагрев струей горячего газа. При нагреве струей горячего газа получают наиболее пригодные для вытягивания нити с максимальной упорядоченностью по сечению и минимальной ориентацией после отжатия и охлаждения. Максимальную температуру вытяжки дают на последней стадии, экспозиция составляет 10-50 мксек.

В зависимости от степени вытяжки на рентгенограмме волокна получат отражения, соответствующие структурам А, НТ или ЕС, последняя с поперечной постоянной (d кристаллической решетки по оси с равной 4,3 А состоит из вытянутых на 99% от их теоретической длины полиамидных цепей. Физикомеханические характеристики получаемых по предлагаемому способу волокон приведены в примерах. Все испытания пряж производят при 55%-ной относительной влажности при 23,89°С. Удельную разрывную нагрузку рассчитывают по уравнению:

Гв Г(Ц-0,01),

где Г - нормальная прочность, г/денье, а Е - разрывное удлинение, %. Вязкость определяют в смеси 1: 1 муравьиной кислоты и фенола или в ином указанном составе (см. патент США № 2385890). Прочность, модуль и удлинение замеряют электронным динамометром Инстрона, работающим с 60%-ным

удлинением в минуту. Перед испытанием пряжу сутки релаксируют при 23,89°С и относительной влажности 55%. Рентгеновские измерения ведут по методике, изложенной в 5 (Н. Р. Klug and L. Е. Alexander, X-ray Diff Faction Procedure, John Wiley and Sons, Inc., New York, 1954, стр. 88, 89, 333-5,567-8) и (International Tables for X-ray Crystallography, Y. Ill, Kynoch Press Birmingham, En0 gland, 1962).

Пример 1. В автоклаве при перемешивании в течение 30 мин при 135°С нагревают смесь из 8,2555 кг бис-(4-аминоциклогексил)метана (с 70%-ным . содержанием транс5 транс-стереоизомера), 9,0357 кг декандикарбоновой кислоты и 17,2 кг воды, затем при атмосферном давлении отгоняют 12,5 кг дистиллята, после чего добавляют 47 г 25%-ной уксусной кислоты (стабилизатор) и 39,6 г

0 2%-ного раствора гипофосфита марганца (катализатор). Температуру в автоклаве повьь шают до 285°С, а давление - до 21 атм, затем в течение 1,5 час снижают давление до атмосферного, одновременно повышая температуру до 300°С. После 1,5 час выдержки при этой температуре полимер подвергают экструзии, охлаждают и разрезают на крошку. Влажность полимера в 98%-ной уксусной кислоте 115.

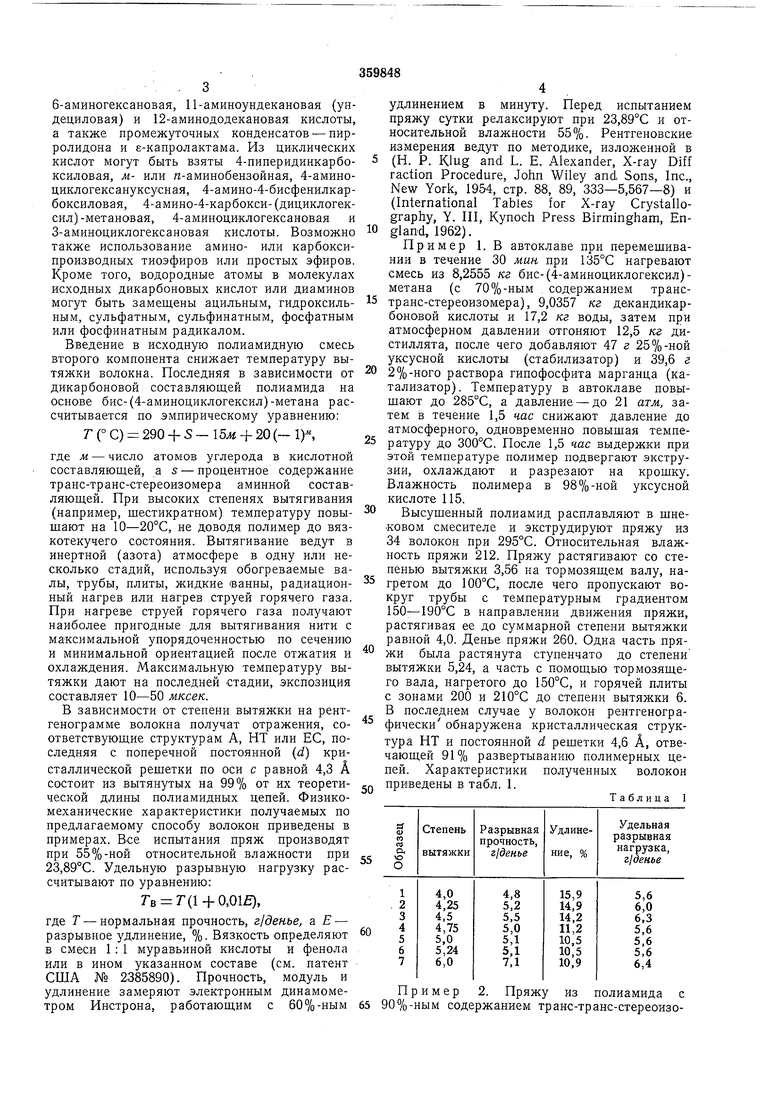

Высушенный полиамид расплавляют в шнековом смесителе и экструдируют пряжу из 34 волокон при 295°С. Относительная влажность пряжи 212. Пряжу растягивают со степенью вытяжки 3,56 на тормозящем валу, на гретом до 100°С, после чего пропускают вокруг трубы с температурным градиентом 150-190°С в направлении движения пряжи, растягивая ее до суммарной степени вытяжки равной 4,0. Денье пряжи 260. Одна часть пряжи была растянута ступенчато до степени вытяжки 5,24, а часть с помощью тормозящего вала, нагретого до 150°С, и горячей плиты с зонами 200 и 210°С до степени вытяжки 6. В последнем случае у волокон рентгенографически обнаружена кристаллическая структура НТ и постоянной d решетки 4,6 А, отвечающей 91% развертыванию полимерных цепей. Характеристики полученных волокон

приведены в табл. 1.

Таблица 1

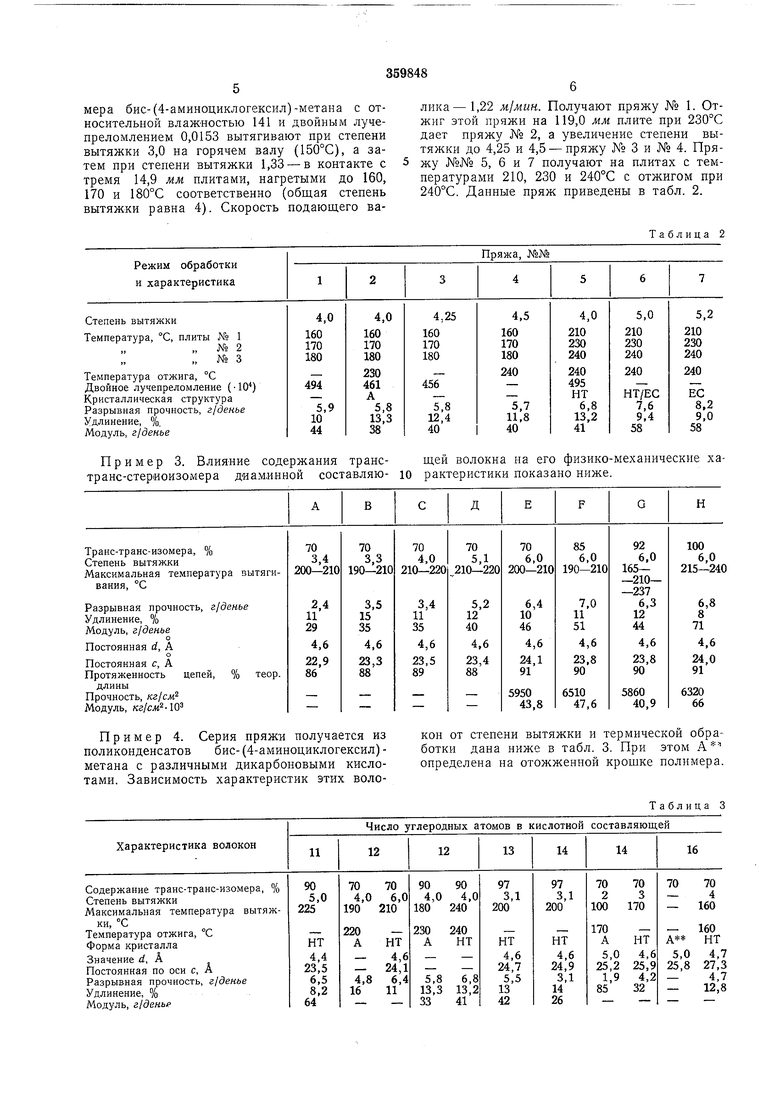

мера бис-(4-аминоциклогексил)-метана с относительной влаж-ностью 141 и двойным лучепреломлением 0,0153 вытягивают при степени вытяжки 3,0 на горячем валу (150°С), а затем при степени вытяжки 1,33 - в контакте с тремя 14,9 мм плитами, нагретыми до 160, 170 и 180°С соответственно (общая степень вытяжки равна 4). Скорость подающего валика- 1,22 м/мин. Получают пряжу № 1. Отжиг этой пряжи на 119,0 мм плите при 230°С дает пряжу № 2, а увеличение степени вытяжки до 4,25 и 4,5 - пряжу № 3 и № 4. Пряжу №№ 5, 6 и 7 получают на плитах с температурами 210, 230 и 240°С с отжигом при 240°С. Данные пряж приведены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| БИБЛИОТЕЧКА | 1971 |

|

SU294350A1 |

| ПОЛИКОМПОНЕНТНАЯ НИТЬ | 1973 |

|

SU381233A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОВ | 1972 |

|

SU353429A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗОВАННЫХэпихлоргидринных смол | 1972 |

|

SU326777A1 |

| СНОСОВ ПОЛУЧЕНИЯ ФОТОТЕРМОГРАФИЧЕСКИХ РЕПРОДУКЦИЙ | 1969 |

|

SU242788A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОВ | 1965 |

|

SU225103A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ БИС-(БЕНЗИЛИДЕНАМИНО)-ГУАНИДИНОВ | 1969 |

|

SU414787A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ КАТИОННЫХ ПОЛИЭЛЕКТРОЛИТОВ | 1972 |

|

SU345689A1 |

| СПОСОБ УВЕЛИЧЕНИЯ СВЕТОЧУВСТВИТЕЛЬНОСТИ ЭЛЕКТРОФОТОГРАФИЧЕСКОГО МАТЕРИАЛА | 1971 |

|

SU306647A1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИАМИДНОЙ СМОЛЫ И ФОРМОВОЕ ИЗДЕЛИЕ | 2010 |

|

RU2540661C2 |

Пример 3. Влияние содержания транстранс-стериоизомера диаминной составляюПример 4. Серия пряжи получается из поликонденсатов бис- (4-аминоциклогексил) метана с различными дикарбоновыми кислотами. Зависимость характеристик этих волокон от степени вытяжки и термической обработки дана ниже в табл. 3. При этом А определена на отожженной крощке полимера.

Таблица 3 щей волокна на его физико-механические характеристики показано ниже. Пример 5. По примеру 1 приготовляют полиамид, содержащий 90% транс-транс-изомера и имеющий отиосительную влажность 182,4. Пряжу с относительной вязкостью 150 экструдируют при 335°С, вытягивают со степенью вытяжки 3 на тормозном прутке, нагретом до 155°С, и пропускают вокруг трубы, нагретой до 205°С на приемном конце, до 215°С посредине и до 245°С на выходе. Суммарная степень вытяжки составляет 5,9. Затем с помощью тормозного прутка, нагретого до 160°С и расположенной за ним плиты, нагретой до 240°С, эту пряжу вытягивают до степени 1,05. Постоянная d пряжи составляет 4,4 А, развертывание полимерных цепей - 99% от теоретического, разрывная прочность- 9,1 г1денье. Пример 6. Полиамид с содержанием транс-транс-стереоизомера 90% расплавляют в щнековом плавильнике и при 330°С экструдируют в атмосферу перегретого пара, после чего охлаждают на воздухе (относительная влажность 137). Затем на волокна наносят смазывающую аппретуру и при скорости подачи 91,4 м/мин после подающего ролика пропускают вокруг 76,2 мм вытяжного вала, нагретого до 150°С, затем вокруг двух промежуточных вытяжных роликов и в виде двух спиральных петель вокруг трубы с температурой 210, 230 и 240°С в направлении движения пряжи. Отжиг проводят на двух роликах, нагретых до 240°С, вокруг которых пряжа идет по 18 виткам. После двух тянущих роликов, вращаемых с той же скоростью, что и отжиговые, пряжу подают на барабан. Пряжу подвергают двум степеням вытяжки. Характеристики пряж приведены ниже. Пряжа, JMb№ 12 Общая степень вытяжки (прядильной) мащины4,04,8 Форма кристалла НТ НТ/ЕС Разрывпая прочность пряжи, г/денье Удлинение пряжи, % Начальный модуль, г/денье Пример 7. Пиже дана кристаллическая труктура полиамидных волокон, полученных з бис-(4-аминоциклогексил)-метана и додеандикарбоновой (РАСМ-12) и изофталевой РАСМ-1) кислот и 4,4-диаминодициклогекилпропана-2 (НДДР-12). Пряжа, №№ 12 Главный компонент РАСМ-12 РАСМ-12 (70%тра- (70% траполиамиданс-транс- НС-трансизомера) изомера) ВторостепенныйРАСМ-1Р-12 компонент Весовое соотноще- 90/1075/25 Максимальная210180 температура вытяжки, °С Постоянная d, А Предмет изобретения 1.Способ отделки полиамидного волокна поликонденсатов бис-(4-аминоциклогекл)-метана и дикарбоновых кислот путем рмической обработки, отличающийся тем, о, с целью получения волокна повышенной зрывной прочности, термообработку волокведут при степени вытяжки волокна 4-6. 2.Способ по п. 1, отличающийся тем, что рмообработку ведут при 200-240°С.

Авторы

Даты

1972-01-01—Публикация