Известны аппараты непрерывного действия для перегонки сброженной виноградной выжимки, состоящие из горизонтального корпуса с размещенным в нем валом, снабженным укрепленными на кронштейнах и расположенными по винтовой линии лопастями для перемещения выжимки, паросборника, паровых коллекторов, загрузочного бункера, а также загрузочного и разгрузочного шнеков с соответствующими патрубками.

Предлагаемый аппарат позволяет интенсифицировать процесс перегонки, уменьшить потери спирта, повысить производительность без снижения крепости спирта-сырца. Для этого внутри паросборника аппарата установлена двухвалковая дробилка для измельчения выжимки, каждый из валков которой выполнен в виде двух усеченных конусов, направленных навстречу один другому и оборудованных конусными шипами-рыхлителями различной длины. Вал корпуса снабжен последовательно установленными по ходу движения выжимки дополнительными лопатками для ее перемешивания, одни из которых укреплены на кронштейнах лопастей, а другие - под углом на самостоятельных кронштейнах и вдоль оси вала.

Целесообразно для очистки зубьев валков от частиц выжимки под дробилкой установить гребенку, а для удержания мелких частиц выжимки, захватываемых паром, под крышкой паросборника - сетку.

Для предотвращения потерь водно-спиртовых паров через загрузочный в выгрузочный шнеки необходимо последние на концах снабдить конусами-диффузорами, причем конус-диффузор выгрузочного шнека снабжен подвижным затвором со съемными грузиками.

Для равномерного и интенсивного прогрева выжимки паровой коллектор следует расположить симметрично по обе стороны выгрузочного патрубка по всей длине корпуса.

Для лучшей очистки аппарата от остаточной выжимки можно паросборник и паровые коллекторы снабдить трубопроводами для подвода воды, а выгрузочный шнек - люком, причем горизонтальный корпус установить наклонно под углом, равным 5° в сторону выгрузочного шнека.

Для предотвращения поломок узлов электроприводов при возникновении перегрузок механизмов целесообразно последние снабдить релейной автоматической системой аварийной сигнализации и отключения.

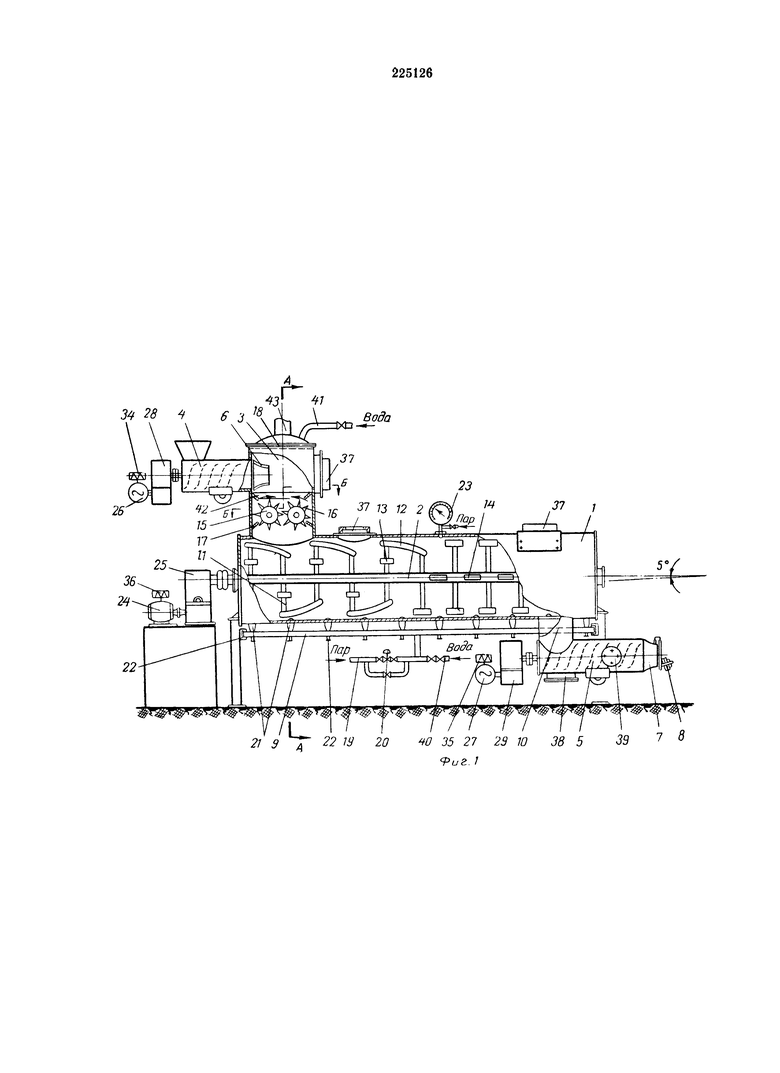

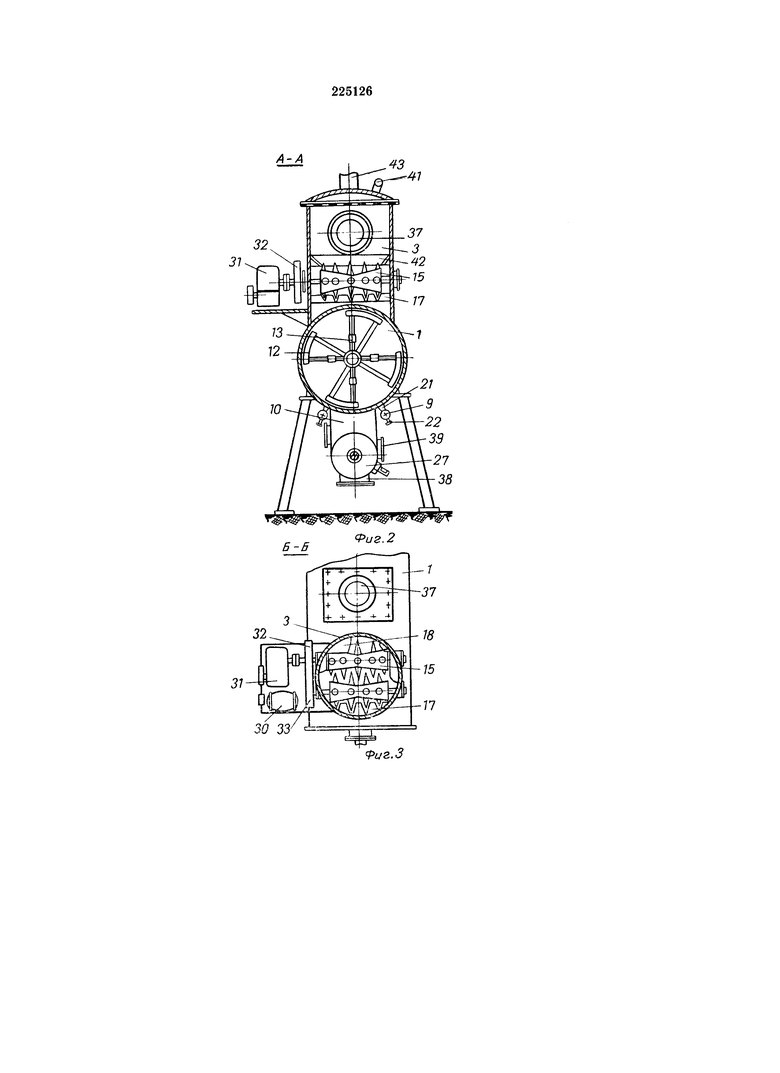

На фиг. 1 схематически изображен предлагаемый аппарат; на фиг. 2 и 3 - то же, разрез по А-А и Б-Б на фиг. 1.

Аппарат состоит из горизонтального корпуса 1 с размещенным в нем валом 2, паросборника 3, загрузочного и разгрузочного горизонтальных шнеков 4 и 5 с соответствующими конус-диффузорами 6 и 7, подвижного затвора 8 со съемными грузиками на конус-диффузоре разгрузочного шнека 5 и паровых коллекторов 9, симметрично расположенных по обе стороны выгрузочного патрубка 10 по всей длине аппарата.

Вал 2 аппарата в головной части корпуса снабжен расположенными по винтовой линии и укрепленными на кронштейнах 11 лопастями 12 для перемещения выжимки и дополнительными лопатками 13 для перемешивания ее. В задней части корпуса на валу, на таких же кронштейнах, установлены прямоугольные лопатки 14. Они развернуты под небольшим углом к оси вала и предназначены для интенсивного перемешивания выжимки и незначительного продольного ее перемешивания.

В паросборник 3 вмонтирована дробилка выжимки, представляющая собой два валка 15, имеющих различные скорости, каждый из которых выполнен в виде двух усеченных конусов (см. фиг. 3), направленных навстречу один к другому, оборудованных конусными шипами-рыхлителями 16 различной длины. Под дробилкой установлена гребенка 17 для очистки зубьев валков, а под крышкой паросборника - сетка 18 для улавливания мелких частиц выжимки, захватываемых паром.

Система подводки пара к аппарату включает байпас 19 и парорегулирующий клапан 20 прямого действия, поддерживающий заданное давление «после себя». Подача пара в аппарат из коллекторов 9 осуществляется через конусные питатели 21 с закрытыми сетчатыми крышками. Для очистки коллекторов и питателей они снабжены съемными пробками 22.

Контроль давления в аппарате осуществляется манометром 23, патрубок которого периодически прочищается паром.

Привод вала 2 осуществляется от электродвигателя 24 через редуктор 25, а загрузочного и разгрузочного шнеков соответственно - от электродвигателей 26 и 27 через редукторы 28 и 29; привод валков 15 - от электродвигателя 30 через редуктор 31 и шестерни 32 и 33, имеющие разный диаметр.

Аппарат оборудован пультом дистанционного управления электроприводами (на фиг. не показан) с сигнализаторами 34, 35 и 36 аварийной перегрузки электродвигателей.

Для наблюдения за процессом паросборник и корпус снабжены смотровыми стеклами 37.

Корпус разгрузочного шнека имеет люк 38, расположенный против выгрузочного патрубка 10, служащий для ускоренной выгрузки отходов и полной очистки корпуса в конце работы. Для очистки разгрузочного шнека в его корпусе имеются люки 39.

При промывке аппарата в него подается вода по трубам 40 и 41, и корпус 1 для ее стока установлен с уклоном в 5° в сторону выгрузочного патрубка.

Выжимки загрузочным шнеком 4 и направляющим козырьком 42 подаются на дробилку. При этом в конус-диффузоре 6 образуется пробка, препятствующая выбросу спиртовых паров через шнек. Измельченные на дробилке выжимки попадают в рабочее пространство аппарата (корпус 1), заполненное горячей водой на ⅔. Необходимая температура воды поддерживается паром, поступающим через конусные питатели 21. Вращающиеся лопасти 12 и лопатки 13 (30÷40 об/мин) обеспечивают интенсивное перемешивание и проталкивание выжимки вдоль корпуса. Продвижение выжимки в задней части корпуса достигается подпором вновь поступающими выжимками и установкой этих лопастей под некоторым углом. Способствует перемещению выжимки и наклонное расположение корпуса 1. Выжимки, дошедшие до выгрузочного патрубка, поступают в разгрузочный шнек, через конус-диффузор 7 которого выгружаются из аппарата.

Время прохождения выжимки через аппарат составляет 20-30 мин, что соответствует производительности 1-1,5 т/час.

В случае нарушения нормальных условий работы (падение давления пара, перебои с водой и другие) отключаются электродвигатели загрузочного и разгрузочного шнеков; разгрузка прекращается; в корпусе же продолжается интенсивное перемешивание и отгонка выжимки.

Водно-спиртовые пары, проходя паросборник, дополнительно укрепляются, контактируя с измельченной свежей выжимкой, и очищаются от мелких частиц выжимки на сетке 18; удаляются они из паросборника по трубе 43.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ПЕРЕГОНКИ СБРОЖЕННОЙ ВИНОГРАДНОЙ | 1973 |

|

SU372260A1 |

| Экстрактор для виноградных выжимок | 1983 |

|

SU1138404A1 |

| Перегонный аппарат непрерывного действия | 1977 |

|

SU859435A1 |

| Перегонный аппарат периодического действия | 1960 |

|

SU138568A1 |

| Экстрактор для выжимок плодов и ягод | 1980 |

|

SU975789A1 |

| ЗЕРНОДРОБИЛКА | 1993 |

|

RU2073569C1 |

| Комбинированный дражировочный аппарат для производства псевдокапсулированных комбикормов | 2024 |

|

RU2841145C1 |

| Ошпариватель свекловичной стружки | 2024 |

|

RU2839766C1 |

| Пневматический конусный измельчитель зерна | 2019 |

|

RU2717041C1 |

| Устройство для термической обработки сырья | 1982 |

|

SU1025398A1 |

1. Аппарат непрерывного действия для перегонки сброженной виноградной выжимки, состоящий из горизонтального корпуса с размещенным в нем валом, снабженным укрепленными на кронштейнах и расположенными по винтовой линии лопастями для перемещения выжимки, паросборника с крышкой, паровых коллекторов, загрузочного бункера и загрузочного и разгрузочного шнеков с соответствующими патрубками, отличающийся тем, что, с целью интенсификации процесса перегонки, уменьшения потерь спирта, повышения его крепости и увеличения производительности аппарата, в паросборнике установлена дробилка для измельчения выжимки, представляющая собой два валка, каждый из которых выполнен в виде двух усеченных конусов, направленных навстречу один другому и снабженных конусными шипами-рыхлителями различной длины, причем вал снабжен дополнительными последовательно установленными по ходу движения выжимки лопатками для ее перемешивания, одни из которых укреплены на кронштейнах лопастей, а другие - под углом на самостоятельных кронштейнах и вдоль оси вала.

2. Аппарат по п. 1, отличающийся тем, что под дробилкой вмонтирована гребенка для очистки зубьев валков от частиц выжимки, а под крышкой паросборника - сетки для удержания мелких частиц выжимки, захватываемых паром.

3. Аппарат по пп. 1 и 2, отличающийся тем, что, с целью предотвращения потерь водно-спиртовых паров через загрузочный и выгрузочный шнеки, последние на концах снабжены конусами-диффузорами, причем конус-диффузор выгрузочного шнека снабжен подвижным затвором со съемными грузиками.

4. Аппарат по пп. 1-3, отличающийся тем, что, с целью равномерного и интенсивного прогрева выжимки паровой коллектор расположен симметрично по обе стороны выгрузочного патрубка по всей длине корпуса.

5. Аппарат по пп. 1-4, отличающийся тем, что, с целью лучшей очистки аппарата от остаточной выжимки, паросборник и паровые коллекторы снабжены трубопроводами для подвода воды, а выгрузочный шнек - люком, причем горизонтальный корпус установлен наклонно под углом, равным 5°, в сторону выгрузочного шнека.

6. Аппарат по пп. 1-5, отличающийся тем, что, с целью предотвращения поломок узлов электроприводов при возникновении перегрузок механизмов, последние снабжены релейной автоматической системой аварийной сигнализации и отключения.

Авторы

Даты

1969-01-02—Публикация

1967-10-12—Подача