Известный способ получения окиси пропилена состоит в жидкофазном окислении пропилена в растворителе при 150-200°С и давлении 50-100 атм с последующим выделением конечного продукта ректификацией.

Предлагается вести этот процесс в присутствии фторсодержащего катализатора, например нерастворимых фторсодержащих солей, или фторсодержащего полимера, например тефлона. При этом в качестве нерастворимых фторсодержащих солей лучше использовать соли кремнефтористоводородной и фтористоводородной кислот, а в качестве катализатора - тефлоновое покрытие реактора.

Способ позволяет получать одновременно сложный эфир пропиленгликоля и молочный кислоты, а также снизить количество образующегося в процессе СО2 и увеличить максимальную концентрацию окиси пропилена в реакционной смеси.

Пример 1. В реактор из тефлона заливают 50 мл бензола, установку герметизируют и подают воздух из баллона через тефлоновую трубку до давления 50 атм. Затем реактор разогревают до 145°С и давлением воздуха перебрасывают в него 50 мл жидкого пропилена из ловушки установки, после чего начинают барботаж воздуха. Постоянное количество пропилена, растворенного в бензоле, поддерживают непрерывной подачей газообразного пропилена вместе с током воздуха, поступающего в реактор.

По мере окисления пропилена отбирают пробы из реактора, которые анализируют с помощью химических методов и газо-жидкостной хроматографии. Для нейтральных продуктов используют хроматограф с пламенно-ионизационным детектором. Неподвижной жидкой фазой служит полипропиленгликольдистеарат (15% от веса твердого носителя). Состав кислот определяют на хроматографе с катарометром, в качестве неподвижной жидкой фазы применяют смесь из 5% силиконового масла, 5% парафина, 20% диоктилсебацината и 10% стеариновой кислоты. Идентификацию пиков на хроматограммах проводят, сопоставляя время выхода пика со временем удержания чистых веществ, специально добавляемых в анализируемую пробу.

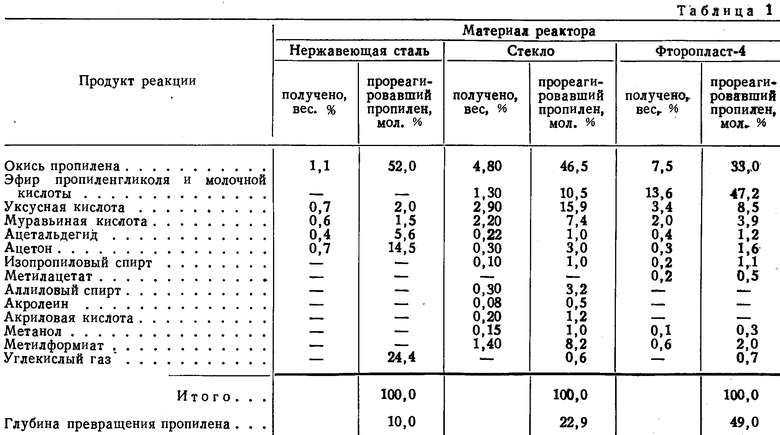

В табл. 1 приведен состав продуктов окисления пропилена, соответствующий максимальной концентрации окиси пропилена в реакционной смеси, в зависимости от материала реактора.

Пример 2. Опыт ведут, как показано в примере 1, за исключением того, что в металлический корпус установки вставляют реактор не из тефлона, а из стекла, работающий под двусторонним давлением. Так же как и тефлоновый, стеклянный реактор выполнен в виде

длинной трубки, верхняя часть которой служит обратным холодильником, что обеспечивает отсутствие контакта реагирующей смеси с металлом. Анализируют продукты по примеру 1. Состав продуктов окисления пропилена в этих условиях приведен в табл. 1. Как видно из этих данных, различие в составе продуктов зависит от природы внутренней поверхности реактора (металла, стекла или тефлона). Для стеклянного реактора оказываются характерными большие, чем в тефлоне, концентрации продуктов, сохраняющих двойную связь (аллилового спирта, акролеина, акриловой кислоты), и одним из основных продуктов становится метилформиат.

Эфир пропилендиколя и молочной кислоты образуется в стеклянном реакторе в меньших количествах, чем в реакторе из фторопласта-4.

Пример 3. Опыт ведут, как указано в примере 1, только тефлоновый реактор применяется не полый, а заполненный стружкой из фторопласта-4 того же образца, из которого изготовлен сам реактор.

В реактор заливают 50 мл бензола, и в течение опыта вводят 50 мл пропилена. Через 8 час после начала окисления содержимое реактора составляет 140 мл, причем наблюдается, четкое разделение реакционной массы на два слоя - бензольный (116 мл) и водный (25 мл).

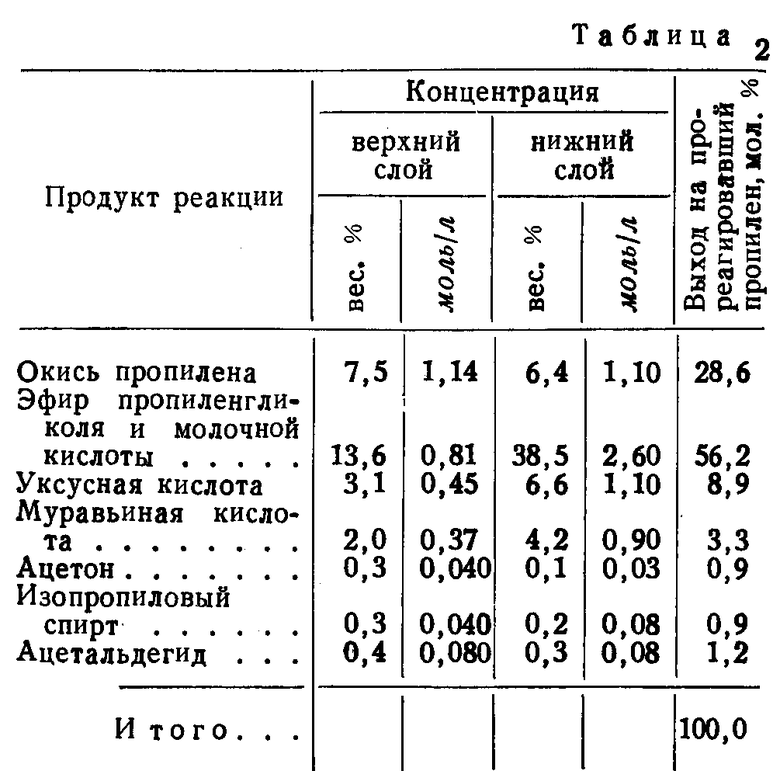

В табл. 2 приведены составы обоих слоев и выход продуктов на прореагировавший пропилен.

Пример 4. Опыт ведут, как указано в примере 1, но в реакторе из нержавеющей стали, в который в качестве гетерогенного катализатора введена насадка в виде стружки из фторопласта-4.

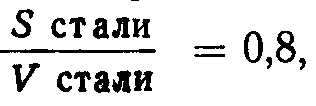

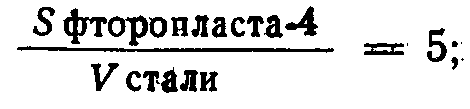

Вес насадки 13,8 г, поверхность насадки ~0,15 м2; объем стального реактора 300 см3, отношение поверхности к объему стального реактора  отношение поверхности насадки из фторопласта-4 к объему стального реактора

отношение поверхности насадки из фторопласта-4 к объему стального реактора  отношение поверхности насадки из фторопласта-4 к поверхности стального реактора

отношение поверхности насадки из фторопласта-4 к поверхности стального реактора

Опыт ведут при температуре 145°С и давлении 50 атм с перемешиванием: реакционной

массы. В реактор заливают 50 см3 бензола и в течение опыта вводят 50 см3 пропилена. Реакцию ведут 7 час. Максимальная концентрация окиси пропилена 0,1 моль/л достигается через 3 час после начала реакции.

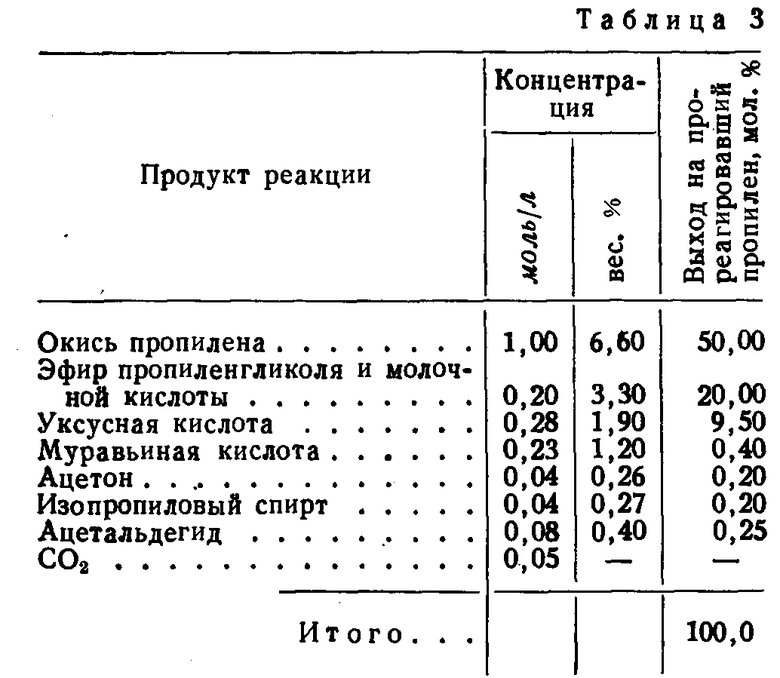

Состав и выход продуктов реакции на прореагировавший пропилен, соответствующие максимальной концентрации окиси пропилена, приведены в табл. 3. Глубина превращения пропилена после 3 час реакции составляет 32%.

Пример 5. В реактор из молибденового стекла автоклавного типа загружают 50 мл бензола и 1 г кремнефтористого калия.

Установку герметизируют и подают воздух до давления 50 атм; разогревают реактор до температуры 145°С под давлением воздуха, вводят в него 50 мл жидкого пропилена и барботируют воздух. Постоянное количество пропилена, растворенного в бензоле, поддерживают непрерывной подачей газообразного пропилена вместе с воздухом. Через 3 час получают максимальную концентрацию окиси пропилена в реакционной смеси 1,8 вес. %.

Вакуумная смесь состоит из двух слоев. Продукты реакции: окись пропилена, эфир пропилена, эфир пропиленгликоля и молочной кислоты - распределяются в обоих слоях.

Количество образовавшегося СО2~0,03 моль.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окиси пропилена | 1971 |

|

SU384333A1 |

| Способ получения окиси гексафторпропилена | 1975 |

|

SU608801A1 |

| Способ получения окиси пропилена | 1972 |

|

SU378088A1 |

| Способ одновременного получения окисей высших олефинов / @ - @ / и карбоновых кислот | 1982 |

|

SU1116036A1 |

| Способ получения окиси пропилена и муравьиной,уксусной,пропионовой кислот | 1981 |

|

SU1137097A1 |

| Способ совместного получения эпоксисоединений моноэфиров @ -диолов и карбоновых кислот | 1982 |

|

SU1051086A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА ИЗ БЕНЗОЛА | 2002 |

|

RU2205819C1 |

| Способ получения нафталин-1, 4,5,8-тетракарбоновой кислоты или ее диангидрида | 1974 |

|

SU521834A3 |

| СПОСОБ АКТИВИРОВАНИЯ ТИТАНСОДЕРЖАЩЕГО СИЛИКАЛИТА, ТИТАНСОДЕРЖАЩИЙ СИЛИКАЛИТНЫЙ КАТАЛИЗАТОР И СПОСОБ ОКИСЛЕНИЯ ОРГАНИЧЕСКОГО СУБСТРАТА | 1999 |

|

RU2159675C1 |

| Способ получения смеси ацетатов этиленгликоля | 1977 |

|

SU789506A1 |

1. Способ получения окиси пропилена путем жидкофазного окисления пропилена в растворителе при температуре 145-200°С и давлении 50-100 атм с последующим выделением конечного продукта, например ректификацией, отличающийся тем, что, с целью обеспечения возможности одновременного получения сложного эфира пропиленгликоля и молочной кислоты, а также снижения количества образующегося в процессе СО2, последний ведут в присутствии фторсодержащего катализатора, например нерастворимых фторсодержащих солей или фторсодержащего полимера, например тефлона.

2. Способ по п. 1, отличающийся тем, что в качестве нерастворимых фторсодержащих солей используют соли кремнефтористоводородной и фтористоводородной кислот.

3. Способ по п. 1, отличающийся тем, что в качестве катализатора используют тефлоновое покрытие реактора.

Авторы

Даты

1968-12-20—Публикация

1966-06-20—Подача