Предлагаемое изобретение касается пресса для изготовления труб из бетона и т.п. масс с применением шнека для подачи массы в кольцевой промежуток между сердечником и кожухом формы.

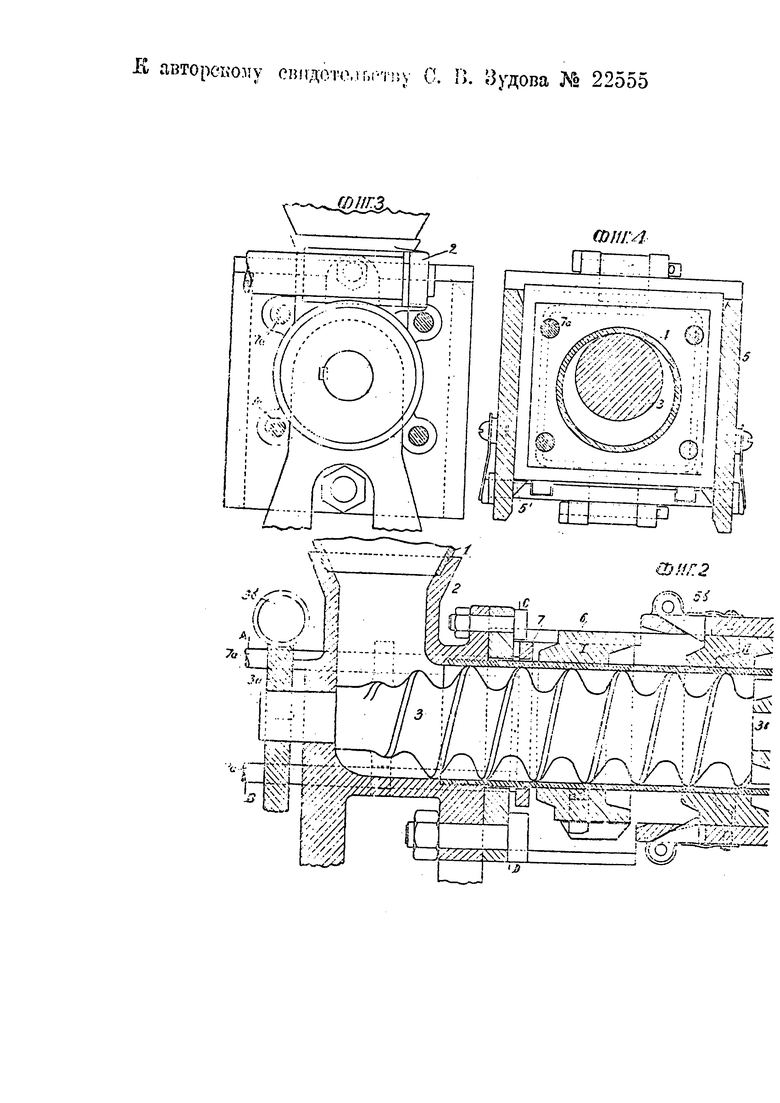

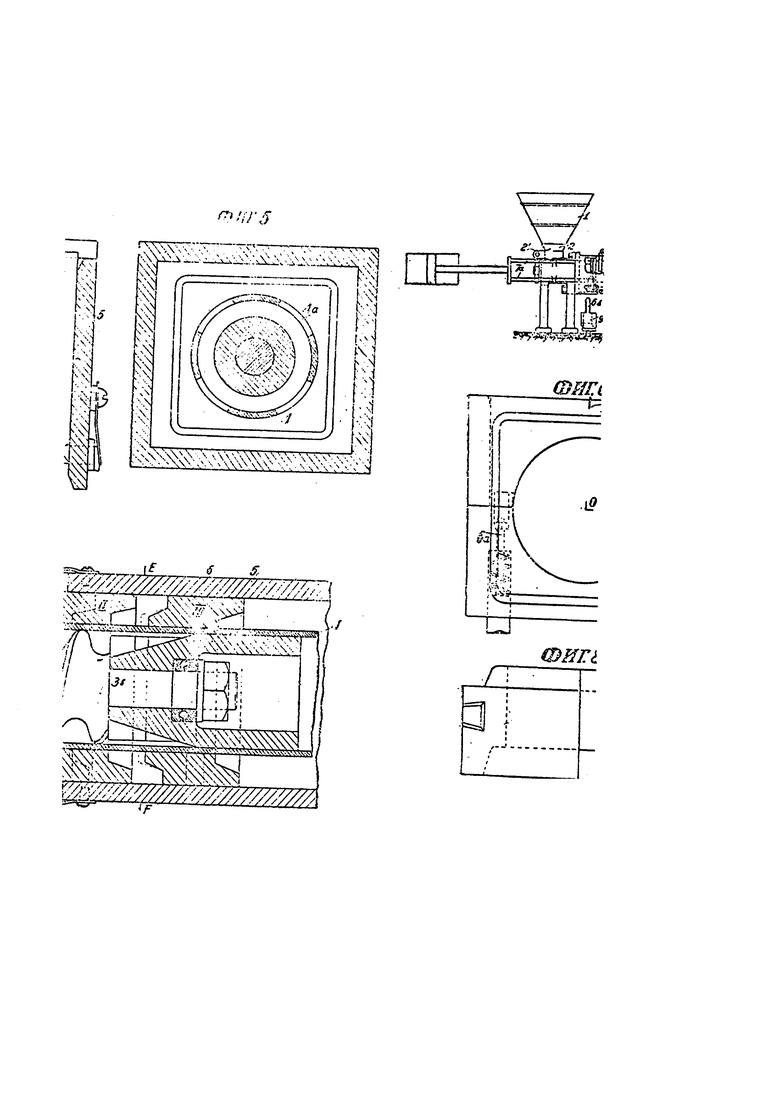

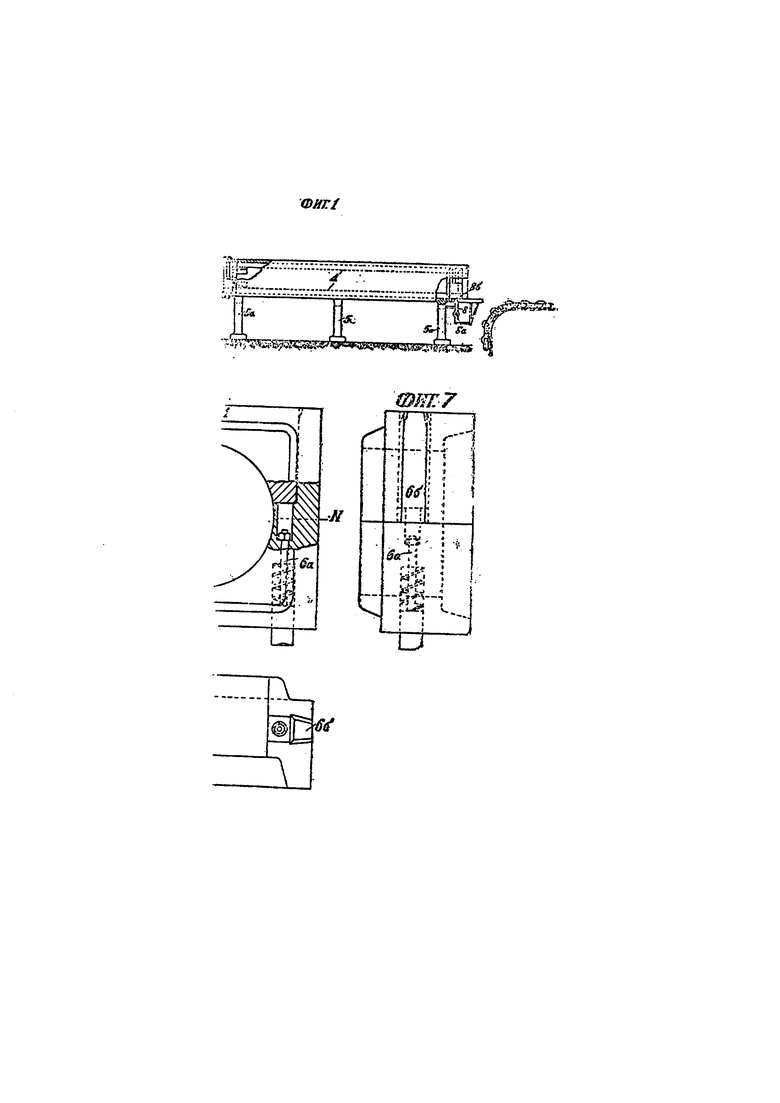

На чертеже фиг. 1 изображает общий вид пресса; фиг. 2 - продольный разрез пресса; фиг. 3 - разрез по линии АВ на фиг. - 2; фиг. 4 - разрез по линии CD на фиг. 2; фиг. 5 - разрез по линии EF на фиг. 2; фиг. 6 - вид тарелки спереди; фиг. 7 - то же, сбоку; фиг. 8 - разрез по линии MON на фиг. 6.

Пресс состоит из железного бункера 1, нижнее отверстие которого присоединяется болтами или заклепками к раструбу приемного колена 2. Горизонтальная часть колена 2 свинчивается с цилиндрической трубой 4. На этом же конце цилиндрического колена в верхней его части имеется прилив с просверленным отверстием для болтового соединения с торцевой стенкой наружного кожуха 5. В противоположной стенке горизонтального колена имеется круглое отверстие, предназначенное для подшипника вала, которым оканчивается конец подающего шнека 3, помещающегося в цилиндрической трубе 4. Кроме того, у приемного колена имеются еще одна приливка 2′, расположенная в верхней части вертикального колена, предназначенная для подшипника вала, который имеется на конце червяка привода, и четыре приливки по бокам цилиндрического горизонтального колена, которые служат в качестве направляющих четырех стержней 1а идущих к четырехугольной упорной шайбе 7 (фиг. 1, 2, 3, 4 и 5).

Шнек, подающий бетон, расположен горизонтально. Шаг шнека и число его ниток зависят от давления, под которым бетон будет укладываться в форму. На концевую ось шнека, проходящую сквозь подшипник в станке приемного колена, насажена шестерня 3а для червячного привода; червяк 3б этого привода соединяется с валом электродвигателя. Другой осевой конец подающего шнека проходит сквозь отверстие усеченного конуса и шариковый подшипник, который помещен внутри закрепленного неподвижно в цилиндрической трубе конуса 3в. Подающий шнек, по возможности с наименьшим зазором, должен свободно вращаться внутри цилиндрической трубы; один его конец заточен по вертикальной плоскости (соприкасающейся с конусом), а на другом конце нитки шнека постепенно исчезают для лучшей подачи бетона, (фиг. 2).

Внутренняя цилиндрическая труба занимает центрально-осевое положение в форме и на одном конце имеет с наружной поверхности резьбу, с помощью которой соединяется с концом приемного колена, а другой ее конец поддерживается передвигающимися металлическими тарелками и телом самой формуемой бетонной трубы. Наружная поверхность обрабатывается по всей длине трубы, а заутренняя только с одного конца, в пределах подающего шнека и вставляемого а трубу конуса. Труба имеет четыре отверстия в виде четырехугольных боковых продолговатых прорезов (фиг. 1, 2 и 5), которые тянутся в пределах в сей длины конуса. Длина этих отверстий, также как и длина конуса, должна быть больше длины цилиндрического отверстия металлических тарелок.

Наружный кожух формы представляет собой четырехугольный продолговатый чугунный ящик, с одного конца открытый, а с другого имеющий стенку. Дно этого ящика имеет прилитые к нему опорные ножки 5а, с помощью которых наружный кожух формы крепится к фундаменту. Концевая или торцевая стенка ящика имеет круглое отверстие в середине, через которое проходит сердечник внутрь кожуха формы. С помощью двух болтов эта торцевая стенка кожуха формы притягивается к приемному колену - вверху к его приливке, а внизу к ближайший из его опор. Верхняя и нижняя горизонтальные стенки кожуха не достигают торцевой стенки его (фиг. 2), и, таким образом, получается отверстие во всю ширину кожуха, которое используется для установки металлических тарелок. Вертикальные боковые стенки в пределах этого отверстия, как сверху, так и снизу имеют небольшие внутренние скосы, дабы облегчить установку верхней и нижней половин тарелок. В нижней части обеих вертикальных стенок этого отверстия имеются пружинные защелки 5′, которые удерживают поданную к сердечнику нижнюю половину металлической тарелки. Для облегчения вступления тарелки в кожух формы концы верхней и нижней горизонтальных стенок с внутренней стороны имеют небольшие скосы; кроме того, в нижней стенке имеются две более глубоких и длинных скошенных бороздки, служащих для постепенного вдавливания двух стерженьков нижней половины тарелки внутрь нее, при вдвигании тарелки в кожух. В верхней и нижней стенках кожуха, недалеко от их концов у упомянутого отверстия, имеются две пружинных защелки 5б, которые легко пропускают тарелки в кожух и препятствуют их обратному выдвижению (фиг. 2 и 4). В остальной части кожух имеет гладкие стенки с постоянством его поперечного отверстия.

Металлические тарелки четырехугольной формы с круглым отверстием посредине имеют внешние размеры немного менее внутренних размеров кожуха 5 формы, а круглое отверстие немного более внешней окружности сердечника 4, с целью более легкого передвижения вдоль формы. В одной половике тарелки вставлены два стерженька 6а, которые под действием пружины выступают наружу, а также могут и вдавливаться внутрь тела тарелки. Эта же половина тарелки с обоих боков имеет по отростку 6в, длиною в половину тарелки, поперечное сечение которых имеет форму ласточкина хвоста, и с внутренней его стороны к каждому выступу прилегают по среднему зубцу прямоугольной формы. Внутри эти зубцы просверлены для помещения в них гаек стерженьков (фиг. 6, 7 и 8). В другой половине тарелки имеются соответствующие этим выступам и зубцам пазы 6б. В ту половину тарелки, которая имеет пазы, вставляется штамп даты изготовления труб, закрепляемый вставной шпилькой. Поверхности тарелок имеют форму, с одной стороны, обратную выступу, а с другой - углублению стыкового соединения труб.

Четырехугольная упорная шайба 7 представляет собой пластинку с круглым отверстием посредине, диаметр которого немного больше наружного диаметра трубы сердечника 4 формы. В четырех углах шайбы закреплены стальные или латунные стержни 7а, которые проходят сквозь отверстия четырех приливок приемного поворота. Эта шайба предназначена вталкивать (заряжать) тарелки в форму. Вталкивание тарелок шайбой осуществляемся с помощью воздушного цилиндра, который автоматически действует от воздушного крана 8а, открываемого рычагом 8 (фиг. 1). Давление поршня воздушного цилиндра передается посредством четырех стержней 7а на шайбу 7, а от последней на заряжаемую тарелку.

Рычаг 8 в конце кожуха 5 формы приводится в поворотное движение выступающими стерженьками металлической тарелки. Для этого нижняя горизонтальная стенка кожуха на известном расстоянии от конуса, закрепленного в цилиндрическом сердечнике (это расстояние почти равно длине бетонной трубы), имеет сквозные прорезы для возможности выталкивания пружинкой и помещения в них двух стерженьков металлической тарелки. Когда при движении тарелки стерженьки 7а достигнут этих прорезов, то они выскочат из тарелки и зацепят рычаг 8, который под действием движущихся вместе с тарелкой стерженьков будет поворачиваться и откроет кран, подающий сжатый воздух в цилиндр, поршень которого соединен стержнями 7а с упорной шайбой 7 станка.

Действие пресса заключается в следующем: бетон из бункера 1 самотеком поступает в приемное колено 2 и здесь захватывается шнеком 3. Вращение шнека производится от электродвигателя посредством червячной передачи. Шнек 3 проталкивает бетон внутрь трубы - сердечника 4 до конуса 3в; здесь бетон выдавливается через четыре продолговатых отверстия из полости трубы в форму, в пространство между двумя тарелками 6. Одна тарелка упирается в защелочки 5б и поэтому остается неподвижной, другая же тарелка может двигаться, что и создает условия для непрерывно-подвижного формования бетонной трубы. Но движение формуемой бетонной трубы сопровождается ее трением о металл формы. Чтобы преодолеть эту силу сопротивления от трения движению формуемой бетонной трубы, бетон, выходящий из отверстий сердечника, должен подаваться под давлением, что и производится шнеком, подающим в форму бетон. Таким образом бетонная труба получается непрерывно формуемая, с укладкой бетона под одним и тем же давлением во всех ее частях. Когда подвижная тарелка уйдет от неподвижной тарелки на расстояние, немного меньшее требуемой i длины бетонной трубы, ее пружинные стерженьки 7а выскочат в прорезы, имеющиеся в нижней горизонтальной стенке формы, и зацепят рычаг 8, соединенный с краном воздушного цилиндра. В цилиндр поступит сжатый воздух, и давление поршня цилиндра посредством штока и четырех стержней будет сообщено подвижной четырехугольной шайбе 7. Во время формования трубы происходит закладка новой тарелки 6 форму. Закладка нижней половины тарелки производится с помощью столика 9, на доске которого имеются два круглых отверстия; последние предназначены для стерженьков 6а нижней половины тарелки при ее постановке на столик. Столик с двумя отверстиями для стерженьков нижней половины тарелки способствует правильной и быстрой закладке ее в форму, так как подъем столика производится нажатием только ножной педали. Поданная столиком нижняя половине тарелки задерживается в форме, благодаря защелочкам 5′, сверху формы вручную опускается верхняя половине тарелки, которая своими боковыми прорезами скользит по выступам нижней половины тарелки, что должно обеспечивать правильную закладку тарелки не форму.

С помощью двигающейся четырехугольной шайбы 7 заложенная тарелка вдвигается или заряжается внутрь формы. Вдвигаемая тарелка 1 открывает защелочки и давит на тарелку II и продвигает последнюю до положения III (фиг. 2), в это время положение заряжаемой тарелки отмечено пунктиром на чертеже. Четырехугольная шайба после этого продвижения тарелок возвращается обратно. Между поверхностями тарелок в положении III и в пунктирном положение имеется зазор (5 мм); бетон, поступающий под давлением в этот зазор, отталкивает только что заряженную тарелку из пунктирного положения обратно до упора ее в выступающие внутрь формы защелки 5б (положение II). Таким образом вышеописанные условия для непрерывного формования новой бетонной трубы опять готовы. Выталкиваемая из формы бетонная труба подхватывается роликовым конвейером и уносится от станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКСИАЛЬНАЯ МОЛОТИЛКА | 1931 |

|

SU43605A1 |

| Газогенератор для газификации мелко раздробленного топлива во взвешенном слое | 1934 |

|

SU42244A1 |

| ГЕРМЕТИЧЕСКИЙ СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ ЭМУЛЬСИЙ | 2003 |

|

RU2262990C2 |

| Щит для проходки тоннелей и подземных трубопроводов | 1937 |

|

SU54054A1 |

| ШИПОВОЙ ШТИФТ | 2017 |

|

RU2711881C1 |

| ЦЕНТРОБЕЖНАЯ МАШИНА ДЛЯ ОТЛИВКИ ТРУБ | 1936 |

|

SU53761A1 |

| МАШИНА ДЛЯ ВЫКАЧИВАНИЯ ВОЗДУХА ИЗ ЖЕСТЯНОК И ЗАКРЫВАНИЯ ИХ | 1929 |

|

SU38520A1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР С ЛАМИНАРНЫМ ПОТОКОМ | 2013 |

|

RU2640539C2 |

| СПОСОБ ЛИТЬЯ БЕТОНА ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2268141C2 |

| ШИПОВОЙ ШТИФТ | 2017 |

|

RU2718207C1 |

1. Пресс для изготовления труб из бетона и т.п. масс, с применением шнека для подачи массы в кольцевой промежуток между сердечником и кожухом формы, отличающийся тем, что его цилиндрический сердечник в виде трубы 4, свинченной с передающим из бункера 1 коленом 2, имеет в станке отверстия для пропуска массы, подаваемой шнеком 3, незакрытую спереди конусом 3b полость сердечника, в промежуток между наружным кожухом 5 и сердечником 4, в каковом промежутке находятся свободно вдоль перемещаемые тарелки 6, - одна, остающаяся при помощи защелок 5б неподвижною во все время формования одного звена трубы и предназначенная для образования упора для подаваемой впереди не массы, другая же - движущаяся под напором массы, предназначенная для уплотнения последней и, кроме того, для приведения в действие рычага 8 крана 8а, управляющего впуском сжатого воздуха в воздушный цилиндр, шток поршня которого служит для перемещения стержнями 7с четырехугольной шайбы 7, с целью передвигания в рабочее положение следующей очередной тарелки.

2. При прессе по п. 1, форма выполнения разборных тарелок 6, отличающаяся тем, что каждая тарелка состоит из двух частей, из коих нижняя имеет выдвижные на пружинах стерженьки 6а для заскакивания в прорези 8б кожуха 5, с целью поворачивания рычага 8а крана воздушного цилиндра, верхняя же имеет пазы 6б с сечением в форме ласточкина хвоста для соответствующих отростков 6а нижней половины.

3. При прессе по п.п. 1 и 2 применение для установки нижней половины тарелки, - управляемого педалью столика 9, доска которого имеет отверстия для пропуска стерженьков 6а, при чем кожух 5 имеет пружинные защелки 5′, для подхватывания поданной столиком 9 половины тарелки.

Авторы

Даты

1931-08-31—Публикация

1930-12-18—Подача