Настоящее изобретение относится к способу литья, предназначенному, в частности, для изготовления бетонных изделий, и к установке для осуществления способа.

В нижеследующем описании термин "бетонная" ("бетонное") употребляется для определения как исходной смеси, так и готового изделия, и охватывает так называемый цемент, а также любую смесь цемента с подходящими добавками, связующими или иными материалами, который может потребоваться в соответствии с приложениями.

Согласно известному уровню техники бетонные изделия обычно изготавливают способом, который предусматривает применение опалубки, изготовленной из древесины, пластмассы или, что предпочтительно, металла, воспроизводящей форму изготавливаемого изделия. Согласно этому известному способу бетон льют, пока он остается жидким, в опалубку, в которой он остается до тех пор, пока не схватится, образуя готовое изделие. Затем опалубку раскрывают, чтобы высвободить изделие, а потом подвергают очистке для удаления любого остатка бетона. Следует также отметить, что внутреннюю поверхность опалубки обычно приходится обрабатывать подходящими химическими добавками, которые устраняют прилипание бетона к поверхности металла и тем самым облегчают этап очистки, но не исключают его. Вместе с тем, эти химические добавки обычно опасны или даже токсичны.

Из вышеизложенного ясно, что известный способ имеет многие недостатки, которые в значительной мере ограничивают его производительность, а именно:

- использование опалубки, которую приходится собирать и разбирать соответственно перед каждой заливкой и после нее и которая требует частых операций очистки и химических обработок, приводит к значительным затратам на техническое обслуживание и снижению производительности соответствующей установки;

- литье бетона в опалубочные формы не позволяет реализовать непрерывный процесс, поскольку приходится заполнять каждую опалубочную форму по отдельности;

- невозможно изготовить полые нелинейные изделия, такие как изогнутые трубы, Т-образные соединения и т.д.

Поэтому проблема, лежащая в основе настоящего изобретения, состоит в том, чтобы разработать способ, который устраняет вышеупомянутые недостатки.

Эта проблема решается с помощью способа литья бетона, охарактеризованного в прилагаемой формуле изобретения, и соответствующей установки.

Дополнительные характеристики и преимущества способа литья бетона согласно настоящему изобретению станут яснее после изучения описания конкретных вариантов осуществления изобретения, приводимого ниже в качестве неограничивающего примера со ссылками на нижеследующие чертежи:

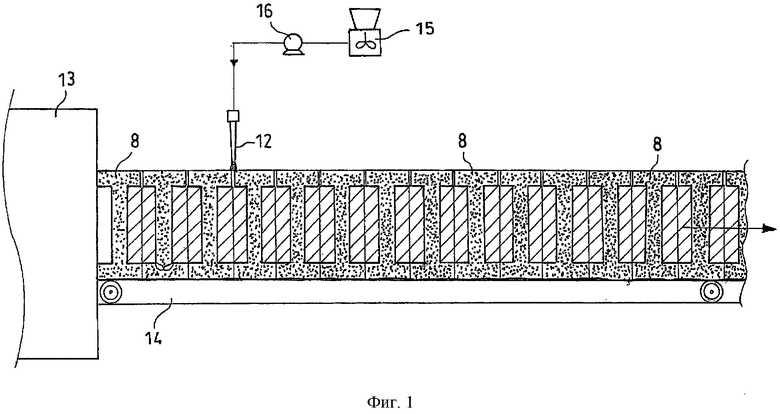

на фиг.1 представлен схематично вид сбоку конкретного конструктивного элемента установки для литья бетона в соответствии с настоящим изобретением;

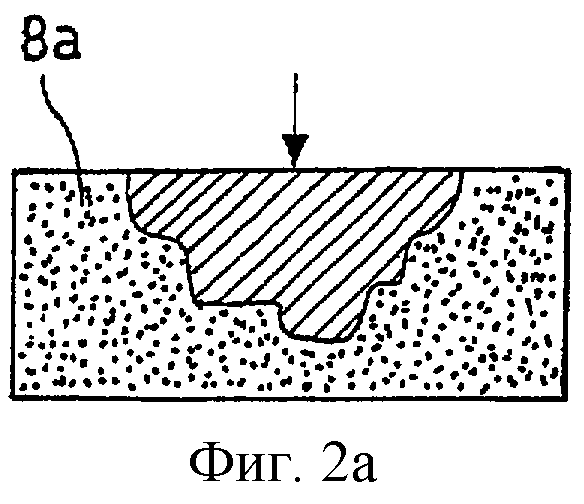

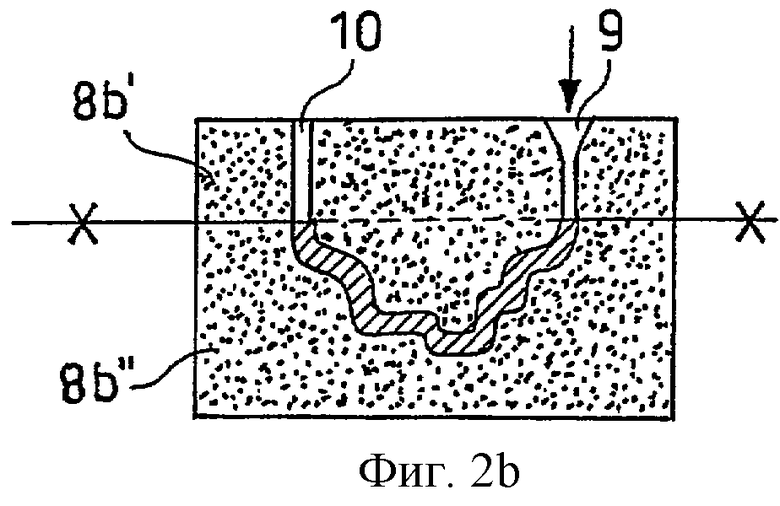

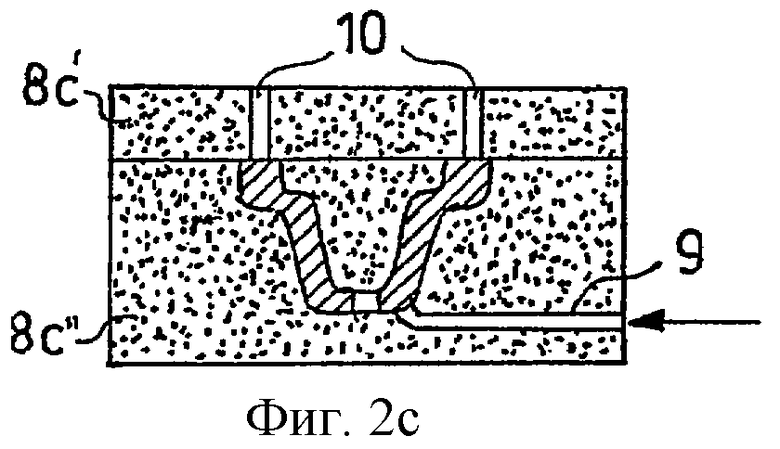

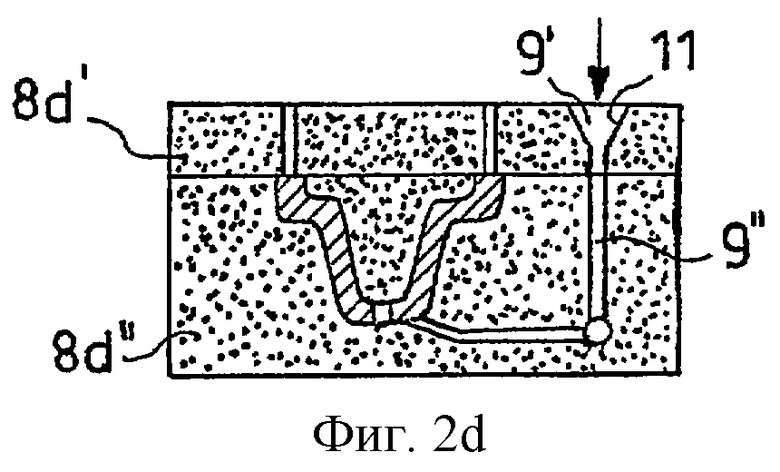

на фиг.2А, 2В, 2С и 2D показаны четыре разных типа литья бетона в опалубочные формы в соответствии с настоящим изобретением;

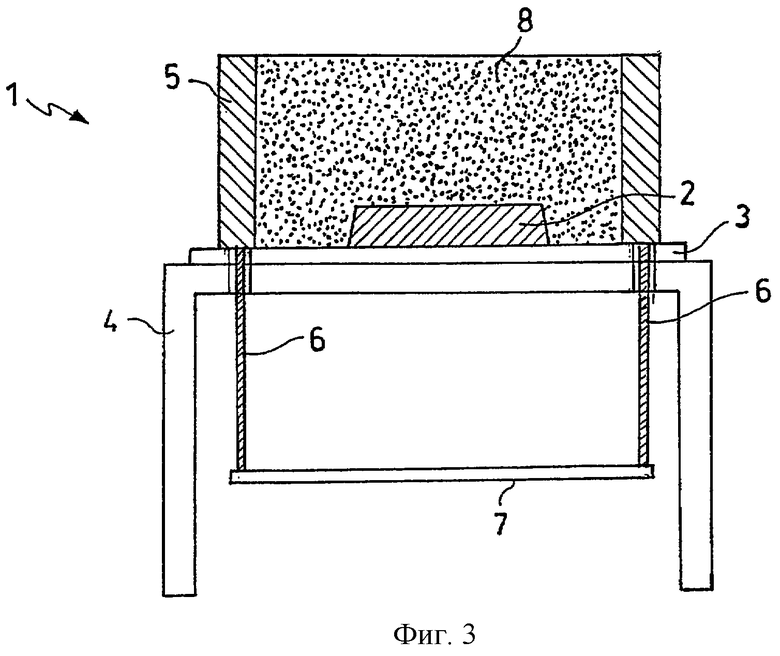

на фиг.3 представлен вид сбоку, изображающий в сечении ручную установку для изготовления опалубочной формы;

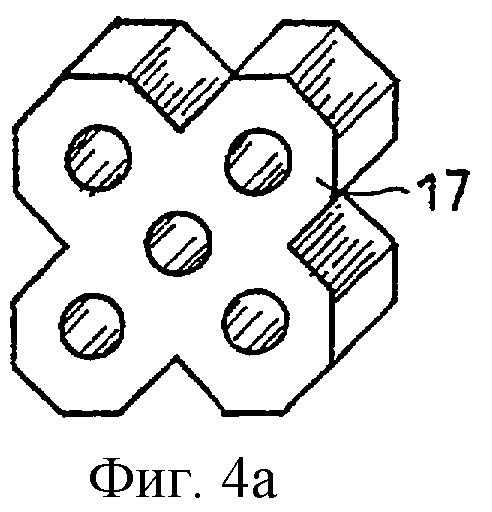

на фиг.4А представлен в перспективе "необработанный" блок брусчатки, который можно изготовить способом согласно изобретению;

на фиг.4В представлен вид сбоку на сечение опалубочной формы для изготовления блока, изображенного на фиг.4А;

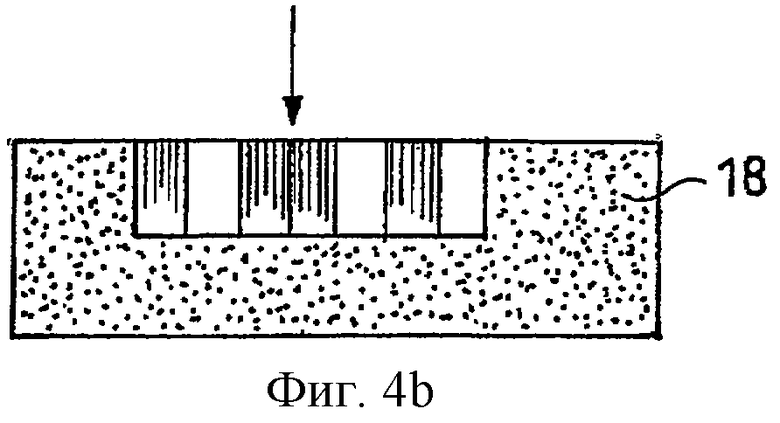

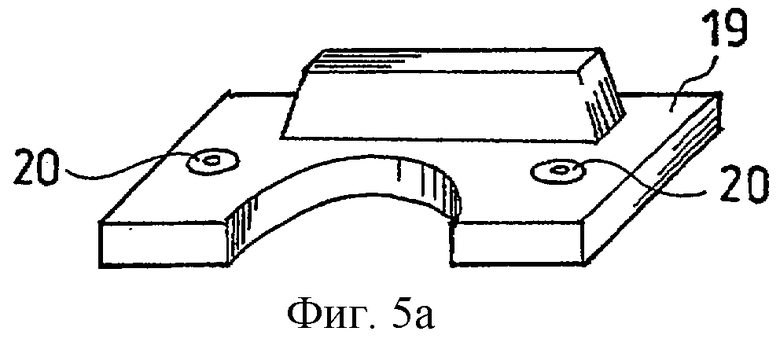

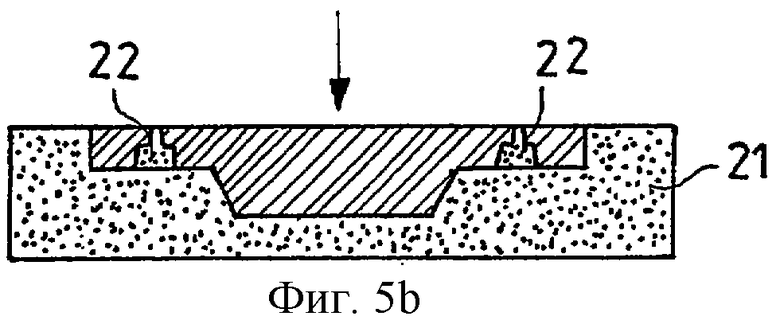

на фиг.5А представлен в перспективе противовес промывочного барабана, который можно изготовить способом согласно изобретению;

на фиг.5В представлена в сечении опалубочная форма для изготовления изделия, изображенного на фиг.5А, вид сбоку;

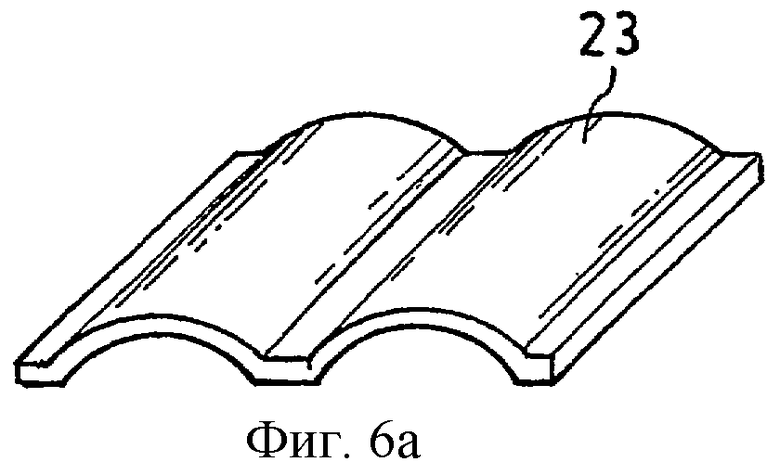

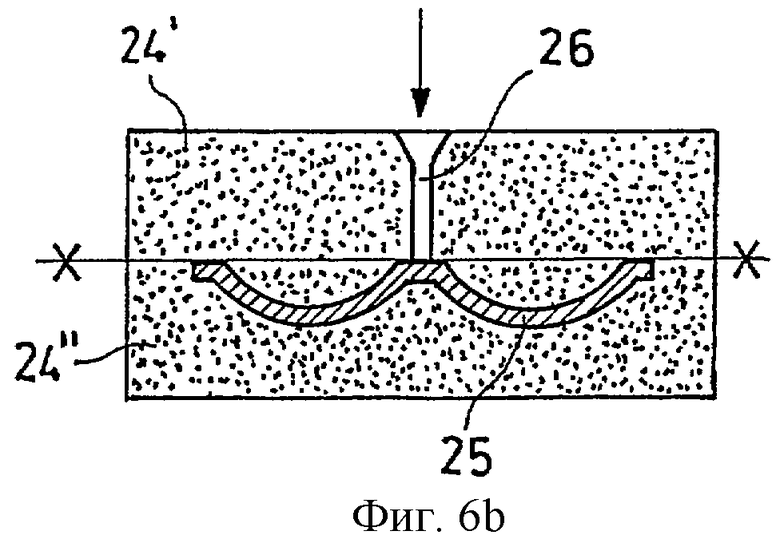

на фиг.6А представлена черепичная плитка, которую можно изготовить способом согласно изобретению, в перспективе;

на фиг.6В представлена в сечении опалубочная форма для изготовления черепичной плитки, изображенной на фиг.6А;

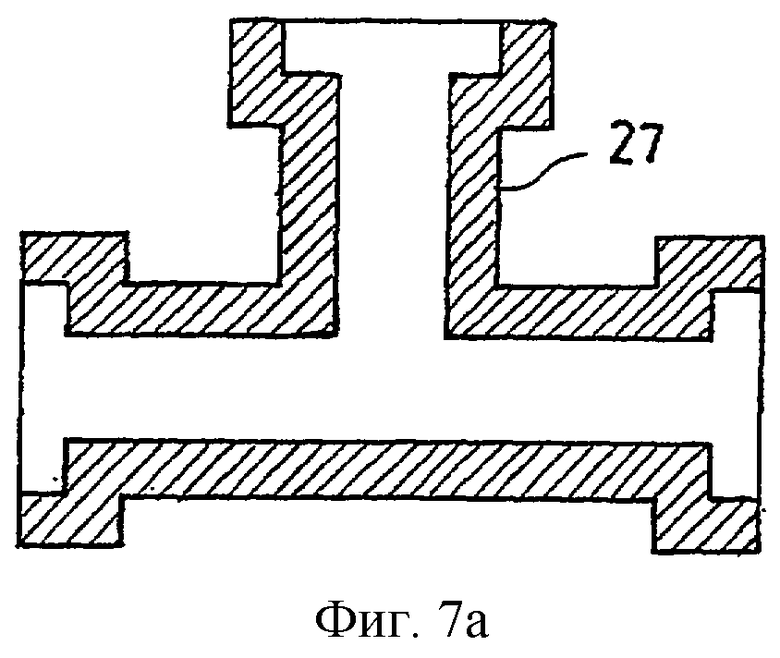

на фиг.7А представлен в сечении Т-образный трубный соединитель, который можно изготовить способом согласно настоящему изобретению;

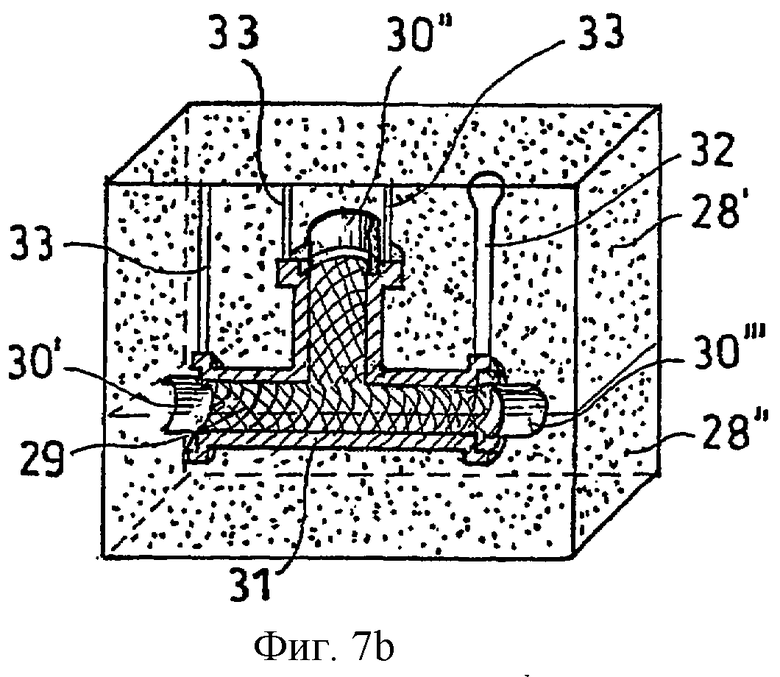

на фиг.7В представлено перспективное изображение опалубочной формы для гравитационного литья, предназначенной для изготовления изделия, изображенного на фиг.7А, с частичным разрезом;

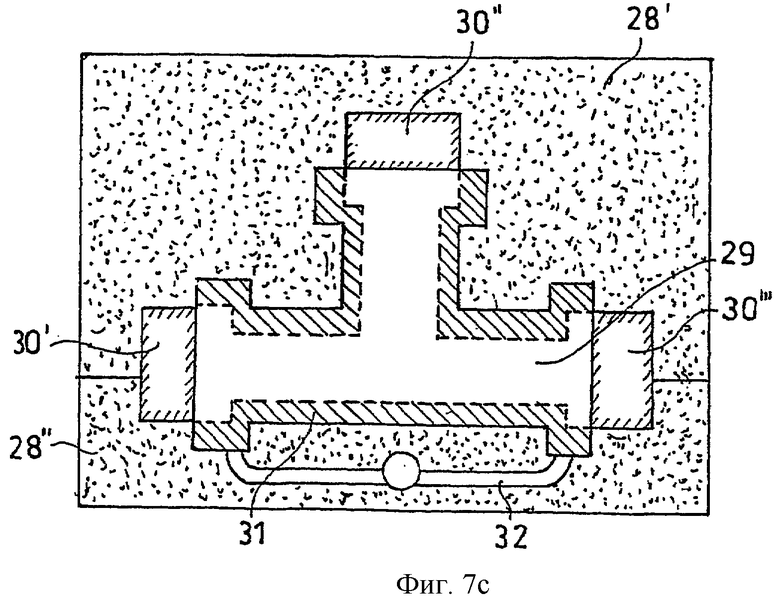

на фиг.7С представлена в сечении опалубочная форма для литья сифоном, предназначенная для изготовления изделия, изображенного на фиг.7А; и

на фиг.8 представлена в сечении опалубочная форма с открытым поперечным сечением для литья сверху, соответствующая конкретному варианту осуществления настоящего изобретения.

Способ литья бетона в соответствии с настоящим изобретением отличается тем, что бетон заливают в опалубочные формы, изготовленные из материала, который можно уплотнить и соединить посредством сжатия, а затем дробить. Сразу же после уплотнения материал в предпочтительном варианте можно дробить механически. Более конкретно, материал выбирают из группы, содержащей формовочную глину, другие подходящие глинистые смеси и песок, возможно, смешанный с подходящими связующими.

Способ в общем случае включает в себя следующие технологические этапы, на которых

а) формируют одну опалубочную форму или совокупность опалубочных форм последовательно из материала, который можно уплотнить посредством сжатия, предпочтительно из формовочной глины или других подходящих глинистых смесей, или из песка, причем эти опалубочные формы воспроизводят в обратной форме изготавливаемое изделие,

b) осуществляют прерывистое или непрерывное литье бетона в опалубочные формы,

с) обеспечивают затвердевание изделия в опалубочной форме или в каждой опалубочной форме последовательно,

d) высвобождают изделие из опалубочной формы или из каждой опалубочной формы последовательно, и (по выбору)

е) проводят отделочную обработку изделия.

На этапе а) формирования опалубочной формы (опалубочных форм) можно использовать ручной процесс или, что предпочтительно, автоматический процесс.

На фиг.3 в качестве примера показана установка для ручного формирования опалубочных форм, обозначенная как единое целое позицией 1. Деревянная или металлическая модель 2, воспроизводящая в положительной форме изготавливаемое изделие, прикреплена к плите 3, которая также изготовлена из древесины, пластмассы или металла и которая, в свою очередь, прикреплена к столу 4. На плите 3 установлена опока 5, которая представляет собой параллелепипед и открыта снизу и сверху; в опоке 5 заключена модель 2, а сама опока прикреплена к плите 7 посредством четырех соединительных штоков 6, которые проходят сквозь соответственно ориентированные сквозные отверстия в столе 4 и в плите 3. К тому же опока 5 доверху заполнена материалом, как правило, формовочной глиной, которую можно уплотнить посредством сжатия, уплотняя ее до такой степени, что получается опалубочная форма 8, в которой стабильно поддерживается оттиск модели. Следующий этап обеспечивает извлечение опалубочной формы 8, которое в конкретном варианте осуществления, показанном на фиг.3, осуществляется путем подъема опоки 5 посредством плиты 7, с которой она связана. Рассматриваемая установка описана как установка с подвижной опокой. Вместе с тем, можно изготовить установку, в которой опока 5 остается неподвижной, а движется плита, несущая модель, гарантируя тем самым извлечение опалубочной формы 8.

Что касается типа используемого материала, который можно уплотнять посредством сжатия, то это может быть, например, так называемая формовочная глина, содержащая подходящие количества материала глины с агломерационными характеристиками, так что после добавления малых количеств воды (примерно 5%) упомянутая глина достигает адекватной степени когезии.

Этап трамбовки в материале, который можно уплотнять для формирования опалубочной формы, осуществляют различными способами. В соответствии с первым возможным способом осуществляют прессование посредством механических, гидравлических или пневматических прессов. Второй способ является способом ударной трамбовки; опоку, полную материала, который еще не уплотнен, неоднократно роняют с предварительно определенной высоты на подходящий упор, чтобы развивающиеся при этом силы инерции способствовали уплотнению материала. Третий способ предусматривает введение материала, который можно уплотнять, в опоку под давлением. Материал вводят струей, подаваемой подходящими патрубками под воздействием сжатого воздуха или посредством механического ротора.

Можно применять различные типы литья (этап b) способа) в соответствии с изготавливаемым изделием. Простейшим типом литья является так называемое литье сверху в опалубочную форму с открытым поперечным сечением, которое, как показано на фиг.2А, предусматривает литье бетона непосредственно в опалубочную форму 8А. С другой стороны, второй тип, проиллюстрированный в качестве примера на фиг.2В, предусматривает формирование двухэлементной опалубочной формы с верхней половиной 8В' и нижней половиной 8В". В приведенном конкретном варианте осуществления нижняя половина 8В" содержит отпечаток изделия с открытым поперечным сечением (сплошное изделие, соответствующее примеру, приведенному на фиг.2А, может быть получено аналогичным образом), а верхняя половина 8В' содержит литниковый канал 9 для гравитационного литья и воздуховыпускной канал или воздуховыпускные каналы 10.

С другой стороны, на фиг.2С приведен пример опалубочной формы для литья сифоном, то есть литья снизу вверх, состоящей из верхней опалубочной полуформы 8С' и нижней опалубочной полуформы 8С". В этом случае нижняя опалубочная полуформа 8С" содержит отпечаток изделия и литниковый канал 9, а верхняя опалубочная полуформа содержит воздуховыпускные каналы 10.

Аналогично, конструкция в примере, приведенном на фиг.20, состоит из верхней опалубочной полуформы 8D' и нижней опалубочной полуформы 8D". В этом случае литье тоже осуществляют снизу, но струю нагнетают сверху, так что литниковый канал состоит из первого участка 9', выполненного в верхней опалубочной полуформе 8D', и второго участка 9", выполненного в нижней опалубочной полуформе 8D". Первый участок 9' литникового канала содержит расширяющуюся вверх горловину 11, через которую заливают струю бетона. С другой стороны, второй участок 9" является, по существу, L-образным и открывается в зоне основания отпечатка.

В соответствии с конкретно предпочтительным вариантом осуществления изобретения (показанным на фиг.8) для изготовления сплошных изделий путем литья сверху в форму с открытым поперечным сечением вводят в полость опалубочной формы 8 литейный патрубок 12, оставляя его на небольшом расстоянии от основания для минимизации турбулентности в текучей массе бетона, нагнетаемого посредством патрубка, а значит и минимизации возможного образования пузырьков воздуха, которые создавали бы дефекты в изделии. Таким образом, можно достичь преимуществ нагнетания снизу, но при большей простоте конструкции. В соответствии с этим типом литья патрубок 12 постепенно погружают в массу бетона, которая при этом благодаря своей текучести и относительно длительному времени схватывания позволит извлечь патрубок перед тем, как изделие затвердеет. Текучесть массы бетона также позволяет немедленно заполнить пространство, занимаемое патрубком в упомянутой массе, и выровнить поверхность. Эту операцию можно облегчить в некоторых случаях путем слабой вибрации, воздействию которой можно подвергнуть опалубочную форму 8.

При осуществлении способа согласно изобретению бетон в предпочтительном варианте является литым бетоном, например специальным быстросхватывающимся бетоном для отливок или аналогичных изделий. Конкретно предпочтительным бетоном является бетон фирмы ITALCEMENTI, известный под торговой маркой SCATTO®.

Как указано выше, литье можно также осуществлять непрерывно, как показано на фиг.1. В качестве примера на этом чертеже условно показан этап литья в установке для непрерывного литья бетона в соответствии с настоящим изобретением. В этом случае опалубочные формы 8 поступают последовательно из подходящей установки 13, которая обеспечивает формирование опалубочных форм из формовочной глины или подходящей глинистой смеси и т.п. Каждая опалубочная полуформа содержит на двух своих противоположных лицевых поверхностях полуотпечаток изготавливаемого изделия и литник. Затем опалубочные полуформы последовательно сочленяют посредством установки 13 и передают на обычную транспортерную ленту 14, расположенную ниже патрубка 12 для нагнетания бетона, который нагнетает текучую бетонную смесь в опалубочные формы. Патрубок 12 гидравлически сообщен со смесительными средствами 15, которые готовят текучую бетонную массу из ингредиентов в виде твердых частиц. Между смесительными средствами и патрубком 12 может быть расположено (могут быть расположены) средство (или средства 16) гравитационного литья для закачивания бетонной смеси в насадок. Эти закачивающие средства 16 важны, в частности, тогда, когда необходимо нагнетание под давлением в опалубочную форму 8.

Этап с) способа согласно изобретению, на котором обеспечивают затвердевание изделия внутри опалубочной формы, проводят за период времени, в общем случае изменяемый в пределах от 30 до 90 минут. Для установки, показанной на фиг.1, этот этап преимущественно можно проводить во время транспортировки глиняных опалубочных форм 8 на транспортерной ленте 14. В этом случае время затвердевания будет зависеть от длины транспортерной ленты 14 и от скорости ее движения. Вместе с тем, не исключено осуществление этапа с) затвердевания в области, расположенной ниже по технологической цепочке от установки, и по выбору - в неподвижном состоянии.

Этап d) освобождение изделия от глиняной опалубочной формы осуществляют, разбивая опалубочную форму 8. Фактически степень когезии материала, который можно уплотнить путем сжатия и из которого состоит опалубочная форма, является такой, которая достаточна для дробления материала посредством вибрации с достаточной энергией и тем самым способствует высвобождению бетонного изделия. Эту операцию можно осуществить посредством вибрации, давления или встряхивания. В первом случае опалубочную форму, содержащую бетонное изделие и помещенную на подходящий стол, подключенный к вибрационному средству, например вибрационному средству, работающему на сжатом воздухе, подвергают воздействию интенсивных вибраций (или нагнетаемых струй сжатого воздуха), которые отделяют уплотненный материал от изделия. Затем этот материал возвращают в установку для формования опалубочных форм. С другой стороны, способ высвобождения изделия с приложением давления предусматривает укладку опалубочных форм в стопу и осевое сжатие стопы опалубочных форм посредством подходящего пресса. И, наконец, в соответствии со способом высвобождения посредством встряхивания опалубочную форму размещают на подходящей платформе, которую затем роняют на упор. Удар передается на опалубочную форму, вызывая дробление уплотненного материала, после чего этот материал возвращают на этап формования, как и в предыдущих случаях.

Этап е) отделочной обработки изделия осуществляют по выбору, предусматривая на этом этапе выполнение одной или более следующих операций: зачистки, подравнивания и пескоструйной обработки.

Зачистка представляет собой удаление любых следов уплотненного материала, прилипшего к бетонному изделию, и осуществляется с помощью подходящих щеток или струй сжатого воздуха либо струй воды под давлением.

Подравнивание представляет собой удаление участков, появление которых обусловлено технологическими требованиями (наличием заслонок литников, направляющих пресса и т.д.), и может быть осуществлено вручную посредством подходящих станков или посредством роботов.

На этапе пескоструйной обработки поверхность изделия обрабатывают посредством воздействия струй сжатого воздуха и песка под давлением или путем промывки струями воды под давлением.

Чтобы осуществить литье в соответствии с конкретным вариантом осуществления, показанным на фиг.8, установку, показанную на фиг.1 и описанную выше, необходимо оснастить средствами вертикального перемещения патрубка 12, чтобы обеспечить его введение в полость опалубочной формы и последующее извлечение после завершения литья. Устройство может также содержать вибрационные средства, связанные с транспортерной лентой 14 или с рабочей станцией, которая расположена в технологической цепочке непосредственно после транспортерной ленты и на которую могут прибывать опалубочные формы в течение периода времени, достаточно короткого для того, чтобы изделие не затвердело.

На фиг.4А, 5А, 6А и 7а показано несколько примеров изделий, которые можно изготовить способом согласно настоящему изобретению. Этот перечень ни в коей мере не следует рассматривать как ограничивающий, и он может включать в себя изделие любого типа, которое обычно изготавливают из бетона, например такое, как бордюрный камень автострад, железнодорожные шпалы, строительные блоки всех типов и форм - сплошные, с полостями или с открытыми поперечными сечениями, трубы всех форм и размеров, плинтусы, художественные изделия всех форм и типов, такие как статуи, садовые скамейки, вазы и даже декоративные булыжники и т.д.

На фиг.4А показан типичный блок 17 "необработанной" брусчатки, которой обычно мостят автомобильные стоянки. Использование этих блоков, изготовленных из бетона (инертного материала), вместо известных брусчаток, изготовленных из пластмассы, предотвращает проблемы загрязнения, связанные с разложением пластмасс в контакте с грунтом и при воздействии на них света и атмосферных веществ. На фиг.4В показана в сечении опалубочная форма 18 для литья сверху с получением блока, показанного на фиг.4А.

На фиг.5А показан противовес 19 того типа, который можно использовать в промывочных машинах. Противовес 19 содержит сквозные отверстия 20 для его крепления к основанию электроприбора. На фиг.5В показана в сечении опалубочная форма 21 для изготовления изделия, изображенного на фиг.5А. Видны стержни 22, обеспечивающие получение сквозных отверстий 20 в изделии.

На фиг.6А показана бетонная черепичная плитка. Это изделие можно изготавливать с помощью опалубочной формы, показанной на фиг.6В и содержащей верхнюю опалубочную полуформу 24' и нижнюю опалубочную полуформу 24", которые предназначены для изготовления изделия с открытым поперечным сечением. С другой стороны, верхняя опалубочная полуформа 24' содержит литниковый канал 26 для гравитационного литья. Литниковый канал 26 оканчивается воронкообразным отверстием для облегчения нагнетания текучей бетонной смеси.

На фиг.7А показан Т-образный трубный соединитель 27. Это изделие нельзя изготовить известными способами литья в формы, поскольку сердечник, воспроизводящий полость внутри трубы, нельзя удалить сразу же после затвердевания отливки.

В соответствии со способом согласно настоящему изобретению, Т-образный соединитель 27 преимущественно можно в преимущественном варианте изготовить путем формования сердечника из материала, который можно уплотнить посредством сжатия, а затем раздробить. На этапе d) высвобождения изделия этот сердечник также будет раздроблен, что позволит получить желаемый Т-образный соединитель.

На фиг.7В показана опалубочная форма для изготовления изделия, изображенного на фиг.7А. Эта опалубочная форма содержит верхнюю опалубочную полуформу 28' и нижнюю опалубочную полуформу 28", которые при сочленении друг с другом ограничивают отпечаток, соответствующий в обратной форме наружному очертанию изготавливаемого изделия. В полости, определяемой этим отпечатком, размещен в подходящем положении сердечник 29, который воспроизводит в обратной форме полость в изготавливаемом изделии. Сердечник 29 содержит на каждом конце опоры 30', 30", 30'", которые установлены в соответствующих седлах, сформированных в двух опалубочных полуформах и функция которых состоит в том, чтобы поддерживать сердечник подвешенным в подходящем положении для получения полости в изделии. Сердечник обычно размещают в седлах нижней опалубочной полуформы 28", которую затем сочленяют с верхней опалубочной полуформой 28'.

Естественно, между сердечником и внутренними стенками полости отпечатка имеется пространство 31, которое воспроизводит в обратной форме сплошное тело изготавливаемого изделия.

Сердечник 29 обычно выполняют из прессованного песка, предпочтительно формовочного песка, и связующих и изготавливают этот сердечник путем соединения двух опок полусердечников, получаемых в соответствующих опалубочных полуформах, способом формования, аналогичным описанному выше для изготовления глиняных опалубочных форм.

В альтернативном варианте сердечник может быть выполнен из материала, который можно легко удалить после литья, например, такого как полистирол.

На фиг.7В приведен пример гравитационного литья. Поэтому верхняя опалубочная полуформа содержит литниковый канал 32 и воздуховыпускные каналы 33, полностью аналогичные тем, которые показаны на фиг.2В и описаны выше.

На фиг, 7С показана опалубочная форма для изготовления того же изделия, которое показано на фиг.7А, с единственным отличием, заключающимся в том, что в данном случае осуществляют литье сифоном. Те же позиции обозначают те же детали, что и в случае опалубочной формы и сердечника, изображенных на фиг.7В.

Следует отметить, что способ, соответствующий настоящему изобретению, позволяет изготавливать полое бетонное изделие любого типа, имеющее, по меньшей мере, одно отверстие, обеспечивающее сообщение между внутренностью изделия и внешним пространством и имеющее нелинейную форму, то есть изделие, из которого было бы невозможно извлечь сердечник, который нельзя раздробить.

Вышеупомянутым способом также можно изготавливать бетонные изделия с фиксированными металлическими стержнями (железобетонные изделия) путем подвески металлической арматуры в опалубочной форме, если это желательно, и путем заливки бетона. Аналогичным образом можно изготавливать любые композиционные изделия, которые требуют вставления фиксированных стержней, изготовленных из различных материалов - либо металлов, либо пластмасс, например, тепло- или звукоизолирующих, или материалов, снижающих вес.

Из вышеизложенного описания следует, что способ согласно изобретению обладает многими преимуществами над известными способами.

В первую очередь, замена обычных форм опалубочными формами из прессованной глины или песка со связующими резко уменьшает затраты на техническое обслуживание и время, необходимое на проведение всего процесса в целом.

Поскольку предлагаемый способ можно осуществлять при непрерывном цикле с использованием известной автоматической установки для формования глиняных опалубочных форм в последовательном режиме с последующим литьем в опалубочные формы, которые можно перемещать на транспортерной ленте, это способствует максимальной производительности установки. В качестве примера отметим, что для производства бордюрных камней автострад можно было бы предусмотреть изготовление опалубочных форм, каждая из которых содержит отпечатки для 6-ти литых изделий, и автоматической машины, которая может изготавливать 300/500 опалубочных форм в час, что гарантирует производство 1800/3000 литых изделий в час. Это соответствует производительности, в 3-5 раз превышающей производительность, достигаемую при обычной технологии.

Дополнительное преимущество связано с тем, что бетон меньше склонен прилипать к глине, чем металл, из которого обычно изготавливают формы. Это имеет следствие, заключающееся, с одной стороны, в том, что можно избежать обработки высвобождающимися химическими добавками, необходимой для изготовления форм, а с другой стороны, в том, что можно изготавливать изделия, лучше обрабатываемые на стадии отделочной обработки, чем обычные изделия, в частности, в областях углов и краев или на стадии точной художественной обработки.

Естественно, описаны лишь конкретные варианты осуществления способа литья бетона согласно настоящему изобретению, и специалист в данной области техники сможет осуществить любые модификации, необходимые для адаптации этого способа к конкретным приложениям, но при этом находящиеся в рамках объема защиты настоящего изобретения.

Например, в установке, показанной на фиг.1, можно предусмотреть более одного патрубка для нагнетания бетона. Кроме того, патрубок или патрубки можно также расположить с возможностью как гравитационного литья (что отображено на чертеже), так и литья сифоном.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТОЙЧИВОЙ ЖЕЛЕЗНОДОРОЖНОЙ ШПАЛЫ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2007 |

|

RU2335590C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО БЛОКА | 2021 |

|

RU2773898C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ОТЛИВКИ | 2016 |

|

RU2634108C1 |

| КАССЕТА ДЛЯ ЛИТЬЕВОГО ФОРМОВАНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТВЕРДЕЮЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2352456C1 |

| СПОСОБ ФОРМОВКИ НА АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЯХ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ ФОРМЫ | 2011 |

|

RU2532716C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ ЧУГУННОЙ ОТЛИВКИ ТЮБИНГА ТОННЕЛЬНОЙ ОБДЕЛКИ ПОДЗЕМНЫХ СООРУЖЕНИЙ МЕТРОПОЛИТЕНА | 2015 |

|

RU2661929C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ЗАГОТОВКИ ПРОБКИ ШАРОВОГО КРАНА | 2008 |

|

RU2393047C2 |

| Способ заливки литейных форм с применением метода локального поверхностного вакуумирования формы и устройство для его осуществления | 2023 |

|

RU2813437C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

| ВЕНТИЛИРУЕМЫЙ ДИСК ДЛЯ ДИСКОВОГО ТОРМОЗА | 2001 |

|

RU2253057C2 |

Настоящее изобретение относится к способу литья, предназначенному, в частности, для изготовления бетонных изделий, а также к установке для его осуществления. Более конкретно, изобретение относится к способу литья для изготовления бетонных изделий. Технический результат - повышение производительности, повышение качества поверхности бетонных изделий за счет более эффективной распалубки. В способе изготовления бетонных изделий, при котором бетон заливают в, по крайней мере, одну опалубочную форму, из материала, который можно уплотнить путем сжатия, а затем дробить, и указанная опалубочная форма содержит верхнюю опалубочную полуформу и нижнюю опалубочную полуформу, причем нижняя опалубочная полуформа содержит отпечаток части изделия, а верхняя опалубочная полуформа содержит дополняющую часть изделия и литниковый канал, состоящий из одного или более литников для гравитационного литья и один или более воздуховыпускных каналов или в варианте нижняя опалубочная полуформа содержит отпечаток части изделия и литниковый канал, состоящий из одного или более литников для литья сифоном, а верхняя опалубочная полуформа содержит дополняющую часть изделия и один или более воздуховыпускных каналов. Изобретение относится также к бетонному изделию, которое можно изготовить способами по изобретению. Изобретение развито в зависимых пунктах. 3 н. и 20 з.п. ф-лы, 8 ил.

а) формуют одну опалубочную форму или совокупность опалубочных форм последовательно из материала, который можно уплотнить посредством сжатия, предпочтительно из формовочной глины, или других подходящих смесей глины, или из песка, причем эти опалубочные формы воспроизводят в обратной форме изготавливаемое изделие,

b) осуществляют прерывистую или непрерывную заливку бетона в, по крайней мере, одну опалубочную форму,

с) обеспечивают затвердевание изделия в опалубочной форме или в каждой опалубочной форме последовательно,

d) высвобождают изделие из опалубочной формы или из их совокупности последовательно и, по выбору,

e) проводят отделочную обработку изделия.

i) подготавливают модель (2), воспроизводящую в обратной форме изготавливаемое изделие,

ii) прикрепляют модель (2) к плите (3) внутри опоки (5),

iii) утрамбовывают материал, который можно уплотнить посредством сжатия, в опоке (5), прикладывая достаточное давление для уплотнения упомянутого материала с образованием опалубочной формы (8),

iv) извлекают опалубочную форму (8) из опоки (5).

| US 1526116 A, 10.02.1925.RU 2110354 C1, 10.05.1998.SU 808194 A, 28.02.1981.SU 1069447 A, 30.01.1984.GB 518826 A, 08.03.1940.US 5569419 A, 29.10.1996. |

Авторы

Даты

2006-01-20—Публикация

2001-07-20—Подача