По предлагаемому способу заготовка шестерни для изготовления зубцов на ней после предварительного нагревания до 750° насаживается на поворотный вал и прокатывается между двумя вращающимися вальками, снабженными зубцами того же модуля, как и изготовляемая шестерня. Этот способ имеет в виду заменить дорого стоящую нарезку зубцов на долбежных или фрезерных станках и устранить отдельную операцию закалки зубцов, которая будет при этом способе произведена непосредственно при самой прокатке.

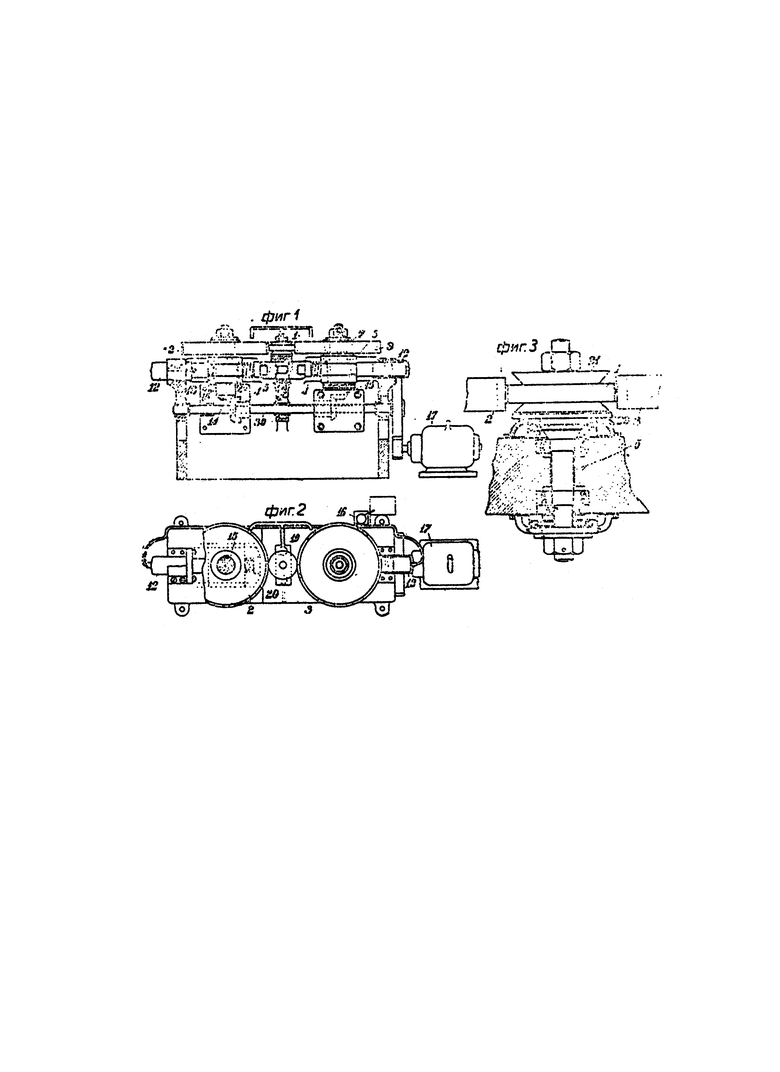

На чертеже фиг. 1 изображает предлагаемый станок в продольном разрезе; фиг. 2 - вид сверху; фиг. 3 - ось, несущую заготовку.

На станине станка расположены вертикально в одной плоскости три оси, из которых средняя служит для надевания на нее прокатываемой шестерни 1, а две боковые оси 15 несут обкатывающие зубчатые кальки 2 и 3 с зубцами требуемого модуля. Опора средней оси устроена неподвижной, а опоры 8 и 13 боковых осей могут по имеющимся в станине продольным направляющим, передвигаться к средней оси с помощью гидравлических прессов 12, 12 и обратно вследствие действия пружин 4, 4. Оси 15 зубчатых вальков приводятся во вращение через посредство конических зубчатых передач 14 от вала 30, получающего движение от электромотора 17. Для действия прессов и для управления ими станок снабжен насосом 16 и системой водопроводных труб с кранами.

При работе на станке предварительно на ось 5 надевается шестерня - эталон, у обкатывающего валька 3 отвинчивается верхняя гайка, вынимается конус 7 и оба валька сближаются с эталоном. Затем производится вращение эталона до совпадения его зубцов со впадинами зубчатого валька 2, и валька 3 - до совпадения его зубцов со впадинами эталона. По окончании установки валек 3 закрепляется на оси конуса 7 с помощью гайки. Вместо эталона на ось 5 надевают заготовку шестерни 1, нагретую до 750°, и закрепляют ее верхней гайкой между конусами 21 и 23 (фиг. 3). При включении мотора 17 станка вальки приходят во вращение и обкатывают заготовку, сближаясь под давлением прессов 12-12 до требуемого положения, обусловливаемого имеющимися на станине упорами для опор 8 и 13. По окончании обкатки станок останавливают и после выпуска воды из прессов 12-12 опоры 8 и 13, а с ними и вальки 2 и 3 под действием пружин 4 - 4, расходится; изготовленная шестерня освобождается и с помощью гидравлических толкачей 19 и 20 снимается с оси 5.

1. Способ изготовления зубцов на цилиндрических, конических и червячных шестернях, отличающийся тем, что предварительно нагретая до 750° заготовка для шестерни прокатывается между двумя вращающимися вальками, снабженными зубцами того же модуля, что и изготовляемая шестерня.

2. Станок для осуществления охарактеризованного в п. 1 способа, отличающийся тем, что зубчатые вальки 2 и 3, получающие вращение от мотора, помещены в опорах 8 и 13, находящихся под действием гидравлических прессов 12, 12 с одной стороны и пружин 4, 4 - с другой, а для снятия с оси 5 заготовки закрепляемой между конусами 21 и 23, применены гидравлические толкачи 19 и 20.

Авторы

Даты

1931-09-30—Публикация

1929-08-12—Подача