Потребность в запасных частях, в частности, в зубчатых колёсах с дуговыми зубцами для автомобилей (например, ведущее и ведомое конические зубчатые колёса диференциала автомобиля ЗИС-5) заставляет изготовлять их в ремонтных предприятиях. Между тем, на этих предприятиях почти полностью отсутствуют предназначенные для этой цели зуборезные станки типа Глиссон, .работающие методом обкатки.

Настоящее изобретение имеет целью дать возможность изготовлять конические зубчатые колёса на обыкновенных универсальных станках. В предлагаемом приспособлении для осуществления этого используется известная для этой цели зубчатая сегментная передача, воспроизводящая движение обкатки при единичном делении. Новым в приспособлении является закрепление на корпусе щпиндельной бабки универсального стайка одного из сопряжённых элементов сегм-ентной зубчатой передачи, воспроизводящего плоское колесо и сцепляющегося со вторым элементом, связанным с изделием. Последнее устанавливается в центрах делительной бабки, получающей качательное движение относительно резцовой головки типа Глиссон, закреплённой в щпинделе станка1

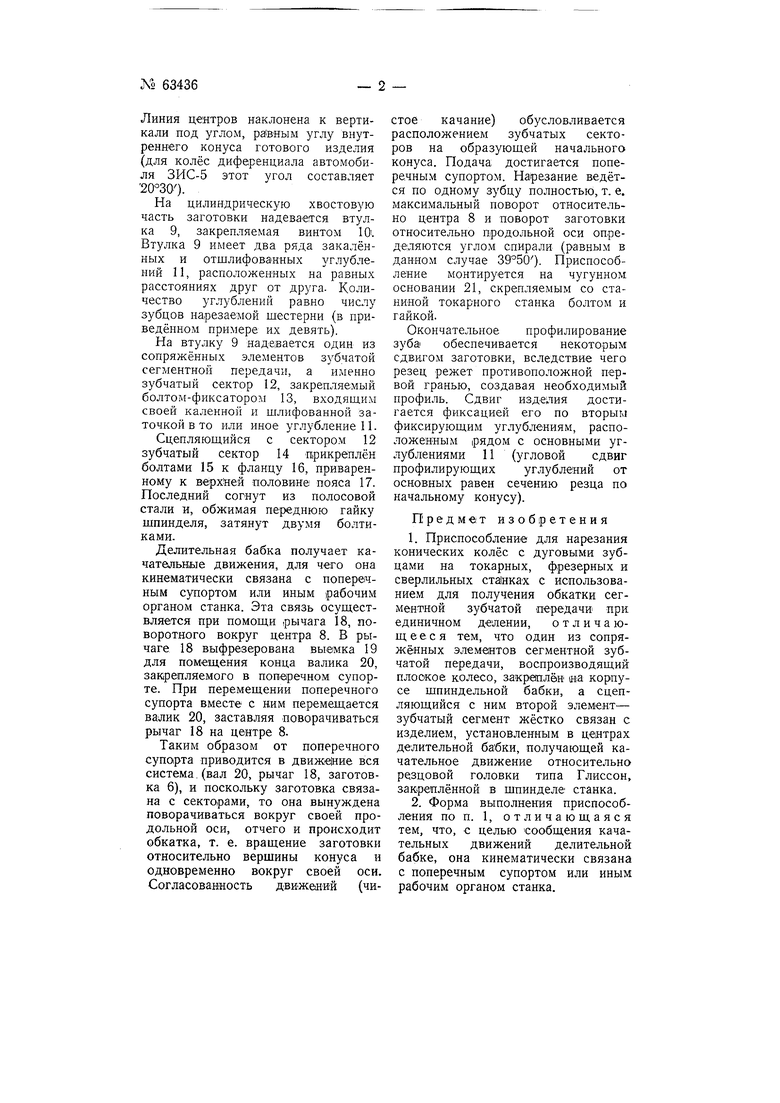

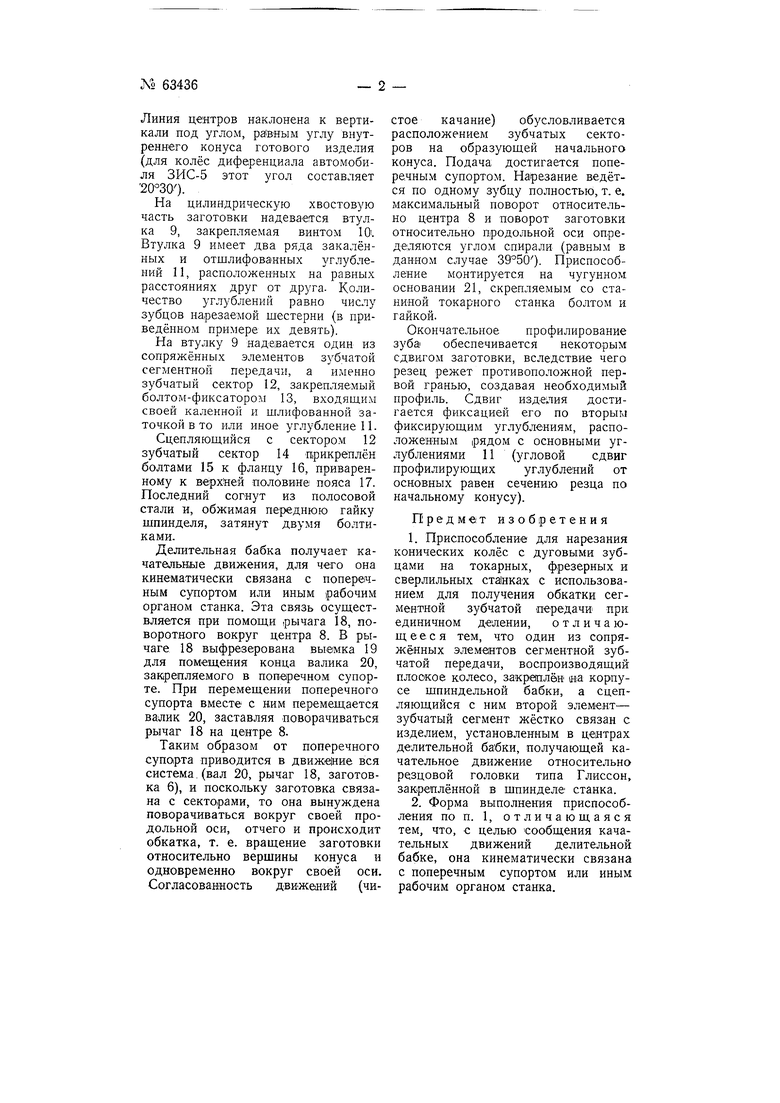

На чертеже показан пример выполнения предлагаемого приспособления применительно к токарному станку, а именн о, иа фиг. 1 изображён вид приспособления спереди, а на фиг. 2-продольный его разрез.

На шпиндель 1 токарного станка навинчивается патрон 2, представляющий собою резцовую головку типа Глиссон. Патрон этот имеет на своём фланце пазы 3, в которых винтами 4 укрепляется один или несколько строгальных резцов 5. При вращении патрона резцы 5 описывают в плоскости N N окружность требуемого радиуса. Если, например, изготовляется ведущее коническое зубчатое колесо диференциала автомобиля ЗИС-5 с дуговыми зубцами радиуса 82,7 мм, то резцы описывают окружность радуса 82,7 мм.

Заготовка 6 конического зубчатого колеса устанавливается в центрах 7 и 8 делительной головки.

Линия центров наклонена к вертикали под углом, равным углу внутреннего конуса готового изделия (для колёс диференциала автомобиля ЗИС-5 этот угол составляет 2(ГЗОО.

На цилиндрическую хвостовую часть заготовки надевается втулка 9, закрепляемая винтом 10. Втулка 9 имеет два ряда закалённых и отшлифованных углублений 11, расположенных на равных расстояниях друг от друга- Количество углублений равно числу зубцов нарезаемой шестерни {в приведённом примере их девять).

На втулку 9 наде;вается один из сопряжённых элементов зубчатой сегментной передачи, а именно зубчатый сектор 12, закрепляемый болтом-фиксатором 13, входяш,им своей каленной и шлифованной заточкой в то или иное углубление 11. Сцепляюш,ийся с сектором 12 зубчатый сектор 14 прикреплён болтами 15 к фланцу 16, приваренному к верхйей половине пояса 17. Последний согнут из полосовой стали и, обжимая переднюю гайку шпинделя, затянут двумя болтиками.

Делительная бабка получает качательЕые движения, для чего она кинематически связана с поперечным суцортом или иным рабочим органом станка. Эта связь осуш.ествляется при помош,и 1рычага 18, поворотного вокруг центра 8. В рычаге 18 выфрезерована выемка 19 для помещения конца валика 20, закрепляемого в поп аречном супорте. При перемеш.ении поперечного супорта вместе с ним перемещается валик 20, заставляя поворачиваться рычаг 18 на центре 8.

Таким образом от поперечного супорта приводится в движение вся система.(вал 20, рычаг 18, заготовка 6), и поскольку заготовка связана с секторами, то она вынуждена поворачиваться вокруг своей продольной оси, отчего и происходит обкатка, т. е. вращение заготовки относительно вершины конуса и одновременно вокруг своей оси. Согласованиость движений (чистое качание) обусловливается расположением зубчатых секторов на образующей начального конуса. Подача достигается поперечным супортом. Надрезание ведётся по одному зубцу полностью, т. е. максимальный поворот относительно центра 8 и поворот заготовки относительно продольной оси определяются углом спирали (равным в данном случае ). Приспособление монтируется на чугунном основании 21, скрепляемым со станиной токарного станка болтом и гайкой.

Окончательное профилирование зуба обеспечивается некоторым сдвигом заготовки, вследствие чего резец режет противоположной первой гранью, создавая необходимый профиль. Сдвиг изде;лия достигается фиксацией его по вторым фиксирующим углублениям, расположенным рядом с основными углублениями 11 (угловой сдвиг профилирующих углублений от основных равен сечению резца по начальному конусу).

Предмет изобретения

1. Приспособление для нарезания конических колёс с дуговыми зубцами на токарных, фрезерных и сверлильных ста1нкаХ с использованием для получения обкатки сегментной зубчатой передачи при единичном делении, отличающееся тем, что один из сопряжённых элементов сегментной зубчатой передачи, воспроизводящий плоское колесо, закреплён ва корпусе шпиндельной бабки, а сцепляющийся с ним второй элемент- зубчатый сегмент жёстко связан с изделием, установленным в центрах делительной бабки, получающей качательное движение относительно резцовой головки типа Глиссон закреплённой в шпинделе станка.

2. Форма выполнения приспособления по п. 1, отличающаяся тем, что, с целью сообщения качательных движений делительной бабке, она кинематически связана с поперечным супортом или иным рабочим органом станка.

чо

го ГО СО

,.0

са н о

J2 OJ Е- CU et S CQ О

.

S О

; о оо

CQ сс

Авторы

Даты

1944-01-01—Публикация

1941-04-16—Подача