(54) ЗУБОПРОКАТНЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубопрокатный станок | 1982 |

|

SU1077687A1 |

| Устройство для накатки профилей | 1981 |

|

SU963655A1 |

| Устройство для накатывания цилиндрических зубчатых колес | 1974 |

|

SU572322A1 |

| Стан для накатки зубчатых профилей | 1989 |

|

SU1792781A1 |

| Станок для холодного накатывания зубчатых профилей | 1988 |

|

SU1780910A1 |

| Стан для накатки зубчатых колес | 1982 |

|

SU1183264A1 |

| Способ изготовления зубчатых профилей | 1989 |

|

SU1764751A1 |

| Устройство для накатывания зубчатых профилей кинематической пары | 1986 |

|

SU1333461A2 |

| Способ изготовления и восстановления зубчатых колес и устройство для его осуществления | 1988 |

|

SU1606247A2 |

| Устройство для накатывания зубьев на заготовках из труднодеформируемых материалов | 1981 |

|

SU967644A1 |

1

.Изобретение относится к мёхани 1еской обработке металлов, а именно к устройствам для горячей прокатки зубьев.

Известен зубопрокатный станок, содержащий три прокатных зубчатых инструмента стационарно установленных на станине l.

Недостаток указанного станка заключается в том, что на нем невозможно прокатывать зубчатые колеса с радиальным перемещением валков по отношению к заготовке.

Наиболее близким к изобретению являетсястанок, содержащий станину в виде рамы со стойками, скрепленными- с верхней и нижней траверсами/ установленные на стойках станины направляющие с тремя накатниками, выполненными с возможностью поступательного перемещения в горизонталной плоскости,механизм для пр вода заготовки с эталонным зубча1тым колесом, механизмом зажима заготовки с силов ь1м Тдилиндром и индуктор ТВЧ для нагрева заготовок 2.

На этом станке.также не возможно прокатывать колеса с радисшьным перемещением инструментов, что ограничивает технологические возможности .

Цель изобретения - расширение технологических .возможностей станка путем обеспечения на нем прокатки с радиальным перемещением валков.

Указанная цель достигается тем, что станок снабжен силовым приводом поступательного перемещения од0ного из накатных валков, синхронизирующими зубчатыми колёсами, установленными соосно накатньм валкам, подвижной рамой, смонтированной с возможностью поступат ьного перемещения по стойкам станины и смонтированными на нижней траверсе станины червячным редуктором с гайкой, при этом механизм для привода и зажима заготовки ,с эталонным колесом и цилиндром смонтированы на подвижной раме с возможностью зацепления эталонного колеса с синхронизирующими колёсами, а наруясная поверхность цилиндра выполнена с винтовой нарезкой образующей с гайкой червячного редуктора винтовую пару.

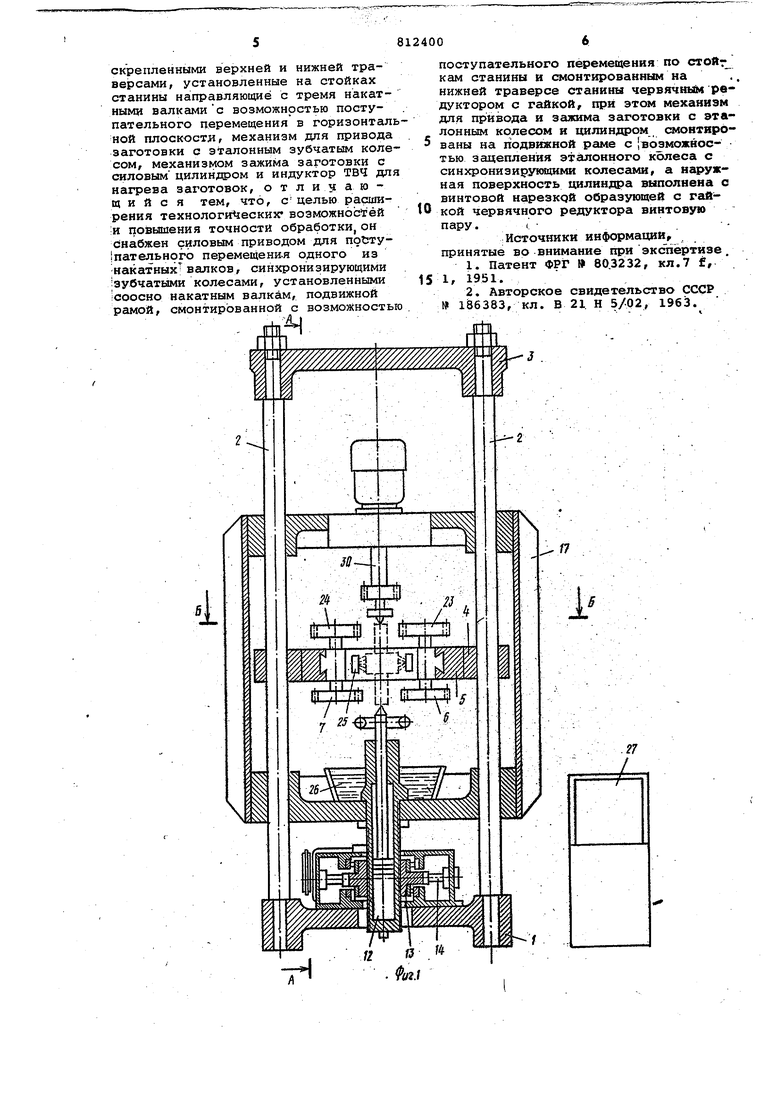

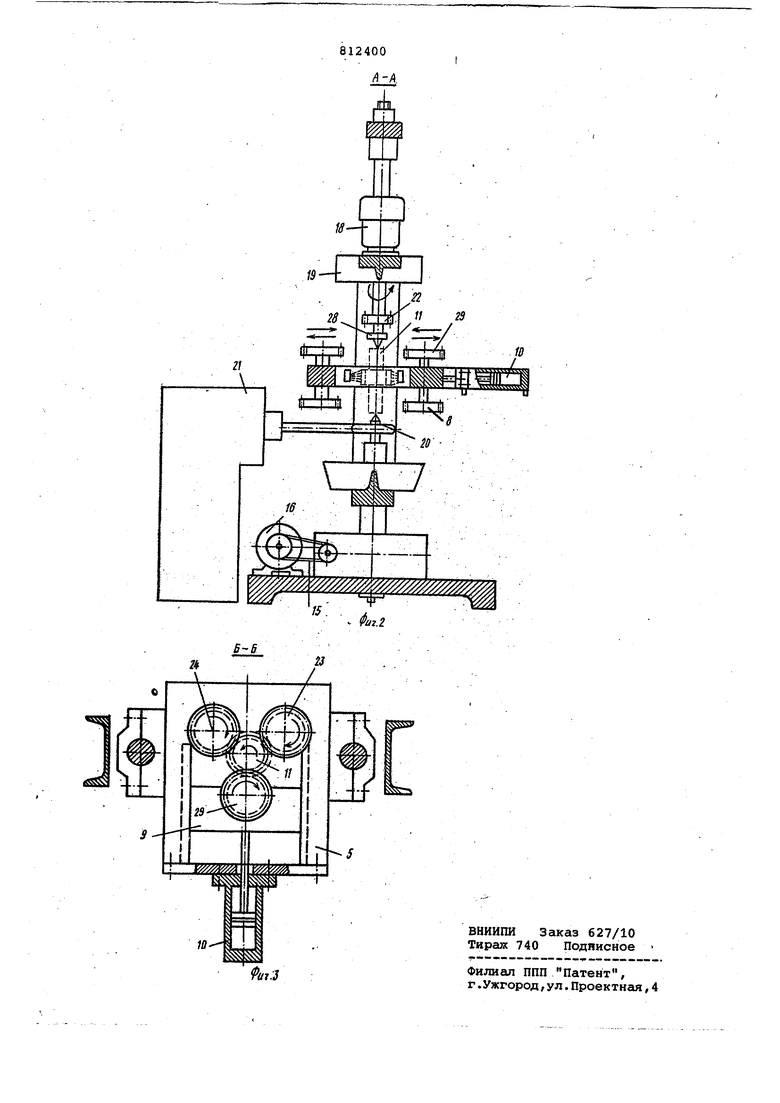

На фиг. 1 изображен предлагаемый станок, продольный разрез; на фиг.2 ;сечение А-А на фиг. 1; на фиг. 3 0 сечение Б-Б на фиг. 1. Станок состоит из станины 1 с дву мя жестко закрепленными стойками 2 и верхней неподвижной траверсой3. Н стойках 2 установлены направляющие в. которых перемещается пла.вающая обайма 5. с .жестко закрепленными на,катниками б и 7 и подвижным накатником 8, расположенным в позуне 9,1 взаимодействующем с силовым гидроцилиндром 10, закрепленном на плавающей обойме 5. Обрабатываемое зубчатое, колесо 11 посредством пневмоцилиндра 12, имеющего наружную резьбу и входящего в зацепление с гайкой 13, выполненной в виде червячного колеса, взаимодействующего с червяком 14, соединенным через клиноременную передачу 15 с электродвигателем 16, крепится на нижней траверсе подвижной в. осевом направлении р.амы 17..Для вращения зубчатого колеса 11,на верхней траве се рамы 17 закреплей привод, включающий электродвигатель 18 и редуктор 19.Нагрев зубчатого колеса 11 в процессе накатывания или термической обработки осуществляется-индуктором. 20,взаимодействующим с установкой Т:ЪЧ 21. Для точного деления накатываемого зубчатого колеса 11 на шпинделе 30 редуктора 19 установлена эта лонная шестерня 22, а на общих осях с накатниками 6-8 расположены синхронизирующие зубчатые колеса 23, 24 и 29. Для охлаждения зубчатого колеса 11 станок снабжен опрейером 25, ванной 26 и насосной станцией с пультом 27. управления. : Зубопрокатный;станок работает следующим образом. Для горячего накатывания зубчатого колеса 11 штучным способом рама 17 опускается в нижнее положение при нижней загрузке и в верхнее положение при верхней загрузке плавающей обоймы 5 в зависимости.-от конструктивных особенностей обрабатываемой детали. Шток пневмодилиндра 12 перемещается в положение Установка, а крепление осуществляется пневмоцилиндром 12, причем от проворачивания бубчатое колесо 11 удерживаешься поводкомi28, установленным на шпинде ле 30 редуктора 19 ниже эталонной шестерни 22. inocyte закрепления зубчатого колеli рама 17, перемещаясь, подает в зоне индуктора20 для нагрева. Зубчатые колёса 23, 24 и 29 находятс в это время в раскрытом положении, а плавающая обойма 5 в крайнем заднем положении. Включением эле;ктродви гателя 18 через р едуктор 19 осуществляется вращением зубчатого колеса 11 в зоне индуктора 20. По достижении заданной температуры йагрева (вр мя регулируется с помощью реле) зуб- чатое колесо 11 перемещается в Зону накатников 6 - 8 и включается горйзонтальное перемещение колеса 29 и плавающей обоймы 5. Сначала под действием гидроцилиндра 10 перемещается колесо 29, а плавающая обойма.остается неподвижной. После подхода ползуна. 9,перемещающегося по внутрен.ним направляющим плавающей обоймы 5, Ьо упора и зацепления синхронизирующего зубчатого колеса 29 с эталонной шестерней 22 начинает перемещаться плавающая обойма 5 с накатниками 6и 7 в направлении зубчатого колеса 11. После., зацепления колес. 23 и 24 с эталонной шестерней 22 осуществляется зубоформирование зубчатого колеса 11 при нахождении обОймы 5 в плавающем положении. По окончании зубоформирования включается обратное вращение зубчатого колеса 11, зубчатые колеса 23, .24, и 29 разводятся. Окончательный размер высоты накатываемых зубьев регулируется изменением длины упоров, располо-. женных между ползуном 9 и стенкой плавающей обоймы 5. После окончания процесса накатывания зубьей включается охлаждение зубчатого колеса 11 путем подачи охлаждающей жидкости в опрёйер 25,в результате чего осуществляется закалка. При холодном калибровании зубчатых колес эталонная шестерня 22, индуктор 20 и опрёйер 25 снимаются, а устанавливаются накатники для холодного калибрования. Процесс установки зубчатого колеса и калибрования зубьевосуществ.ляется также, как и при горячем зубонакатывании, а условие регулируется давлением в гидроцилиндре 10 .; На этом станке возможна также ротационная обработка. При рбтационной обработке накатники б - 8 и зубчатые колеса 23,24 и 29 снимаются, а устанавливаются обкатные ролики. Процесс обкатки осуществляется как и при горячем зубЬобкатывании. Ротацирнная обработка может производиться также с осевым перемещением обрабатцваемой детали осущестйляемым за счет перемещения рамы 17. Усилие деформирования обрабатываемых, поверхностей регулируется изменением давления в гидроцилиндреЮ, а скорость вращения обрабатываемой детали изменяется путем смены шестерен редуктора 19, Универсальность зубопрокатногл станка, обеспечивающего многофункциональное его применение, обуславливает возможность его изготовления в условиях индивидуального и мелкосерийного произ водства. Формула изобретени Зубопрокатный станок, содержащий Ьтанину в виде рамы со стойками. скрепленными верхней и нижней траверсами, установленные на стойках станины направляющие с тремя накатными валкамис возможностью поступательного перемещения в горизонтал ной плоск зст;и, механизм для привода заготовки с эталонным зубчатым коле сом, механизмом зажима заготовки с силовым цилиндром и индуктор ТВЧ дл нагрева заготовок, отличающийся тем, что, с целью расширения технолопЛеских возможностей :И по1вышения точности обработки, он снабжен силовым приводом для поъту|пательного перемещение одного из накатных валков, синхронизирующими зубчатыми колесами, установленными iCoocHo накатным валкам, подвижной рамой, смонтированной с возможность поступательного перемещения по CTOftrJ кам станины в смонтированным на нижней траверсе станины червячньй« ре- дуктором с гайкой, при этом механизм для пр ивода и зажима заготовки с эталонным колесом и цилиндром смонтированы на подвюкной раме с возможностью зацепления эталонного колеса с синхронизирующими колесами, а наружная поверхность хшлиндра выполнеиа с винтовой нарезкой образующей с гайкой червячного редуктора винтовую пару. (, Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ 803232, кл.7 , I, 1951. 2,Авторское свидетельство СССР 186383, кл. В 21 Н 5/Q2, 1963.

Авторы

Даты

1981-03-15—Публикация

1979-04-17—Подача