Одной из трудных операций в обработке конических колес со спиральными зубцами, во всех отношениях превосходящих конические колеса с прямыми зубцами, является их шлифование. Лишь сравнительно недавно стали выпускаться станки для шлифования спиральных конических колес. Однако, эти станки еще не получили значительного распространения и пригодны не для всех колес, а только для изготовленных особым безобкатным методом и только для шлифовки больших колес; малые же колеса остаются не шлифованными и обрабатываются притиркой.

Еще большую трудность представляет шлифовка колес со спиральными зубцами эвольвентного продольного профиля, известных под названием колес Клингенберг, так как известно, что фирма Клингенберг производит искривление образующей начального конуса фрезы с целью придания боковым поверхностям зубцов „паллоидной формы, что обеспечивает не только получение правильного расположения зоны соприкосновения зубцов, но и ликвидирует все недостатки

зубцов, вызываемые неправильностями фрез.

Предлагаемым способом имеется в виду обрабатывать как большие, так и малые колеса при полном сохранении всех ценных свойств колес Клингенберг, в частности, „паллоидной формы боковых поверхностей, обеспечивающей соприкасание зубьев только в определенной зоне касания, величина и расположение которой может легко и удобно регулироваться сообразно назначению колеса. Как известно, подобные колеса не требуют высокой точности монтажа и особо пригодны для транспортных машин (автомобилей), подверженных сотрясениям, толчкам и т. п.

Имеется в виду также изготовлять высоко точные зубчатые колеса, зубцы которых будут соприкасаться по всей боковой поверхности, чего нельзя осуществить у фрезерованных колес, изготовленных обычными конусными червячными фрезами, поскольку поверхности лезвий этих фрез не представляют собой эвольвентных (развертывающихся) геликоидов.

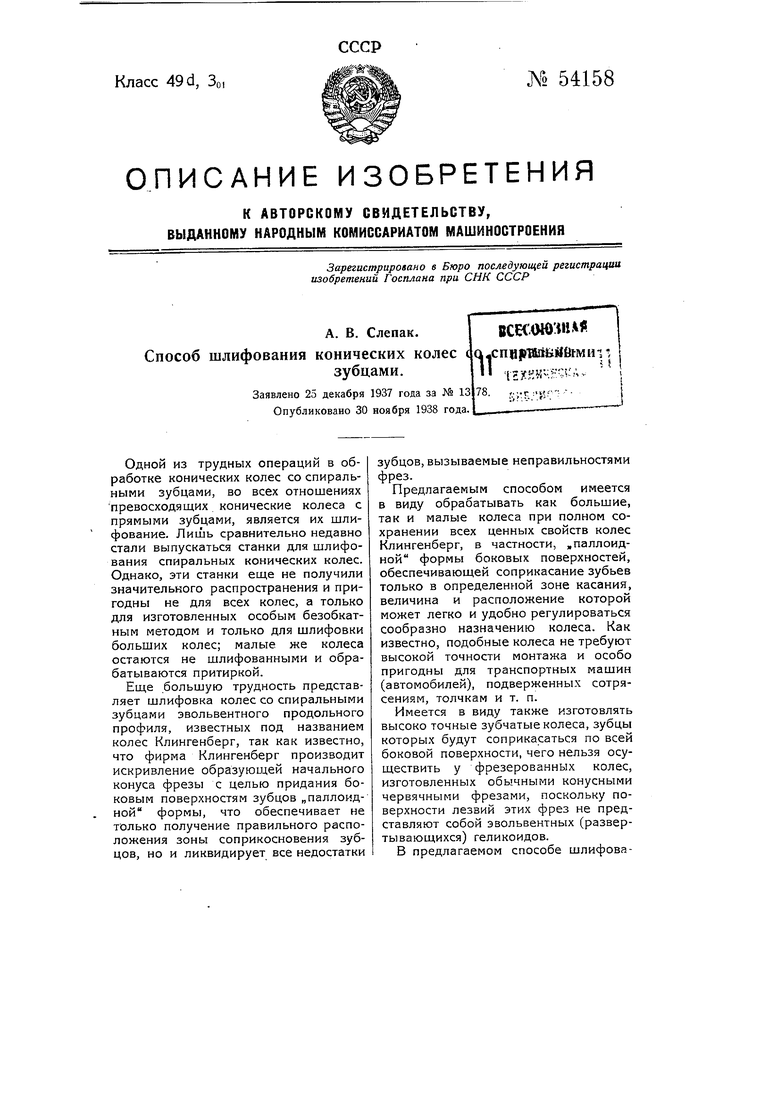

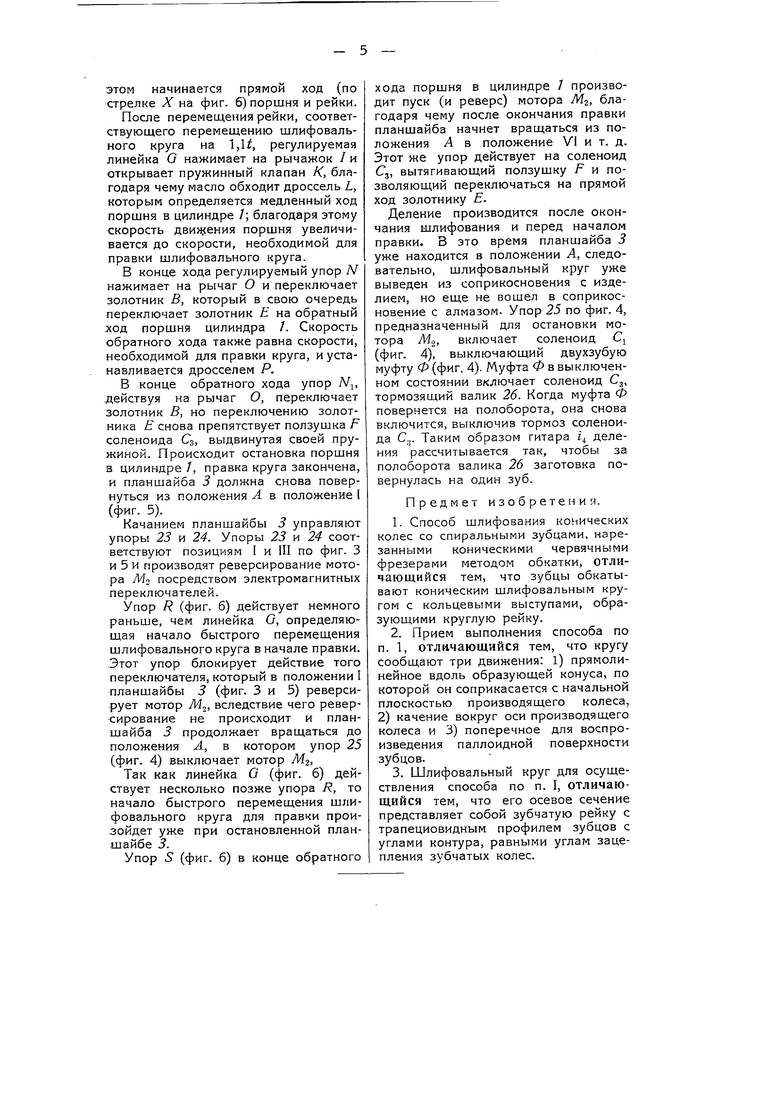

В предлагаемом способе шлифования конических колес со спиральными зубьями, нарезанными коническими червячными фрезерами методом обкатки, применяется обкатывающий зубцы колеса конический шлифовальный круг с кольцевыми выступами, образующими круглую рейку. В осевом сечении шлифовальный круг представляет зубчатую рейку страпециовидным профилем зубцов. Для выполнения обкатки круг получает три движения; 1) прямолинейное вдоль образующей конуса, по которой он соприкасается с начальной плоскостьк производящего колеса, 2) качение вокруг оси производящего колеса и 3) поперечное - для воспроизведения „паллоидной поверхности зубцов.

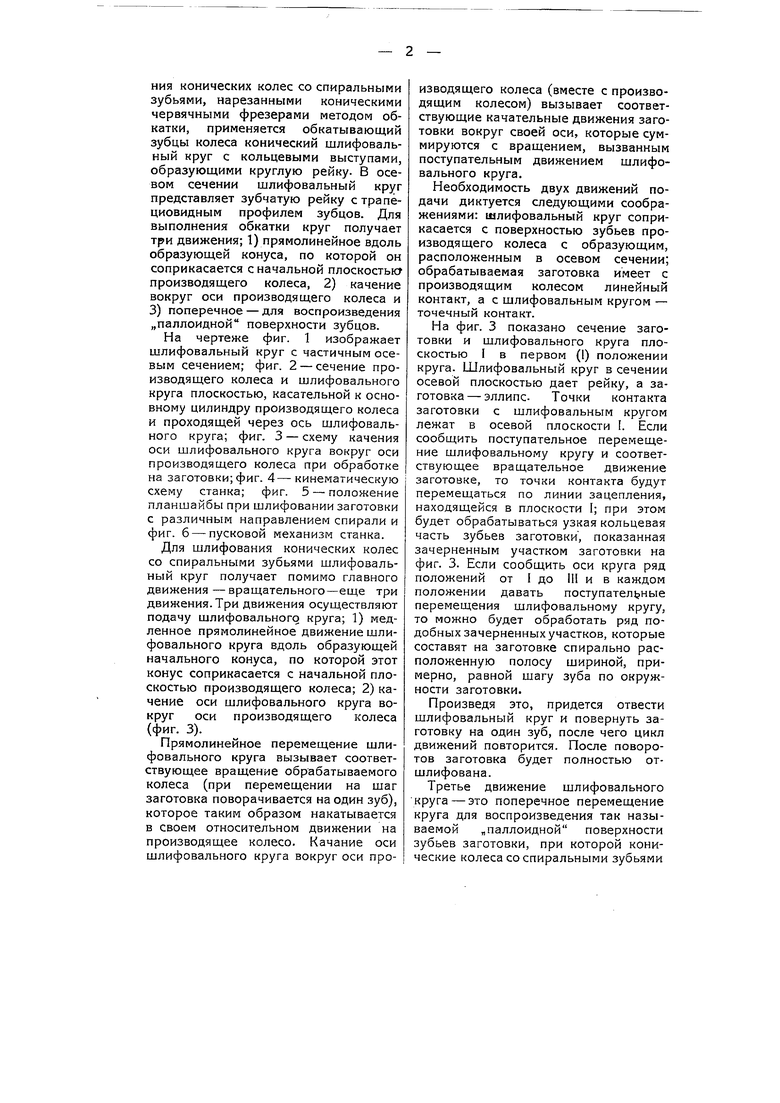

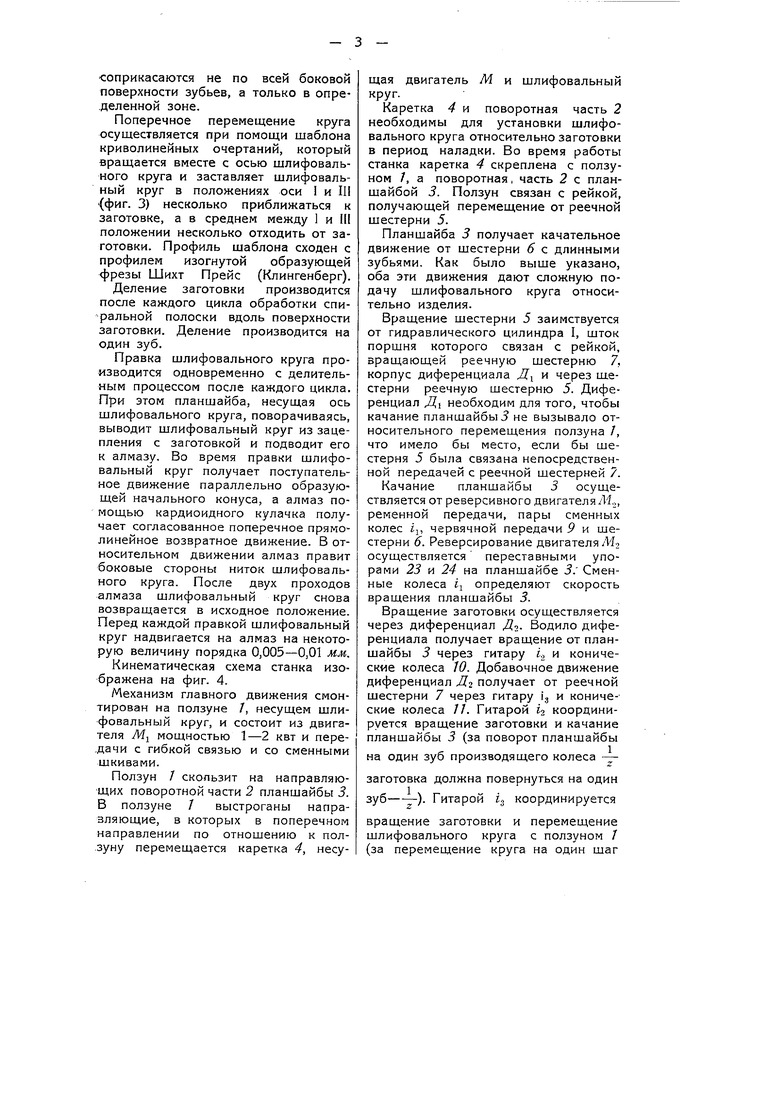

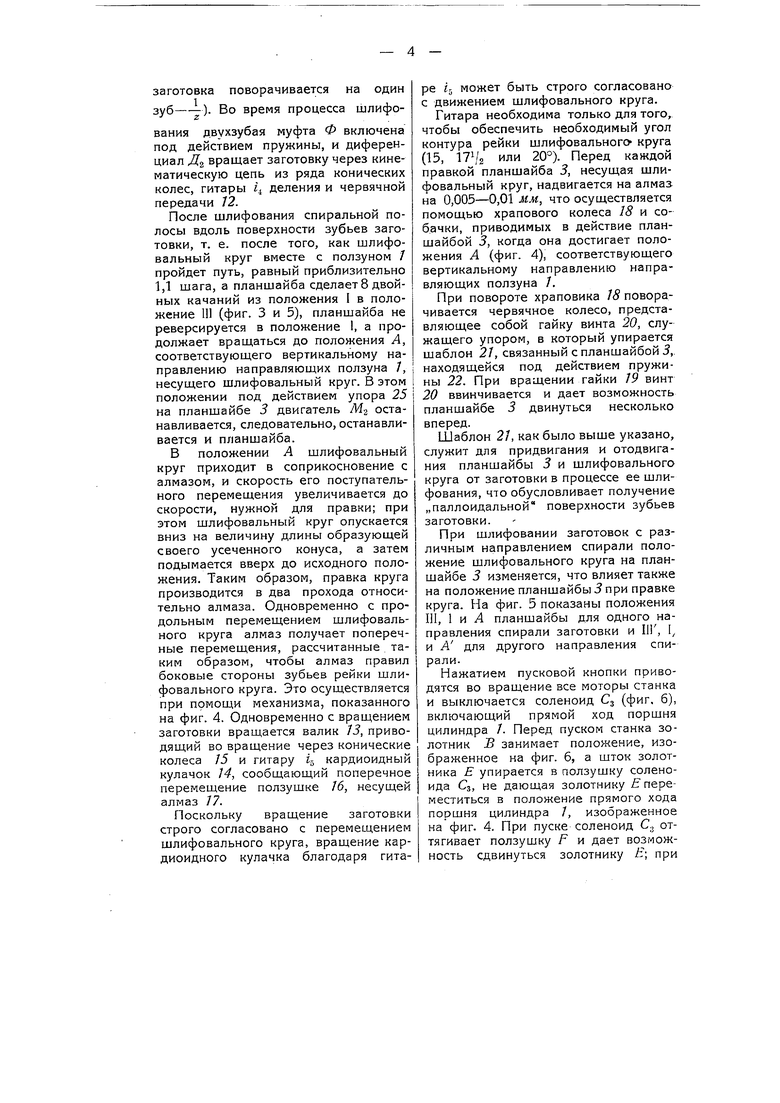

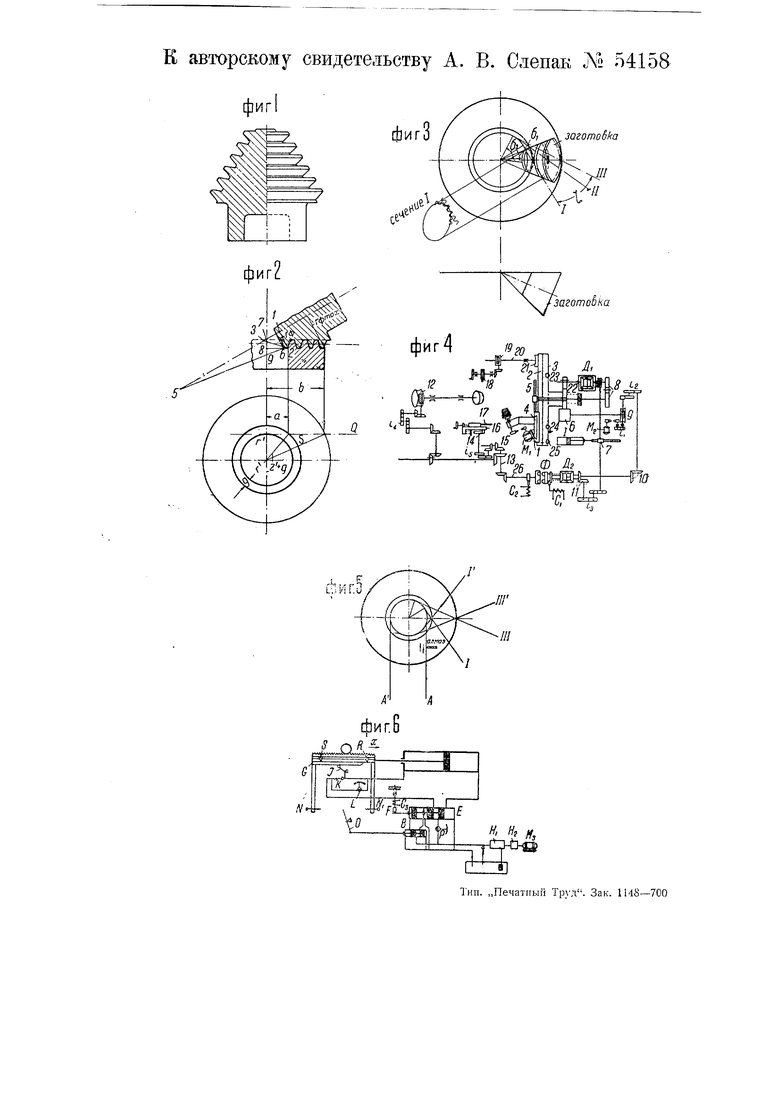

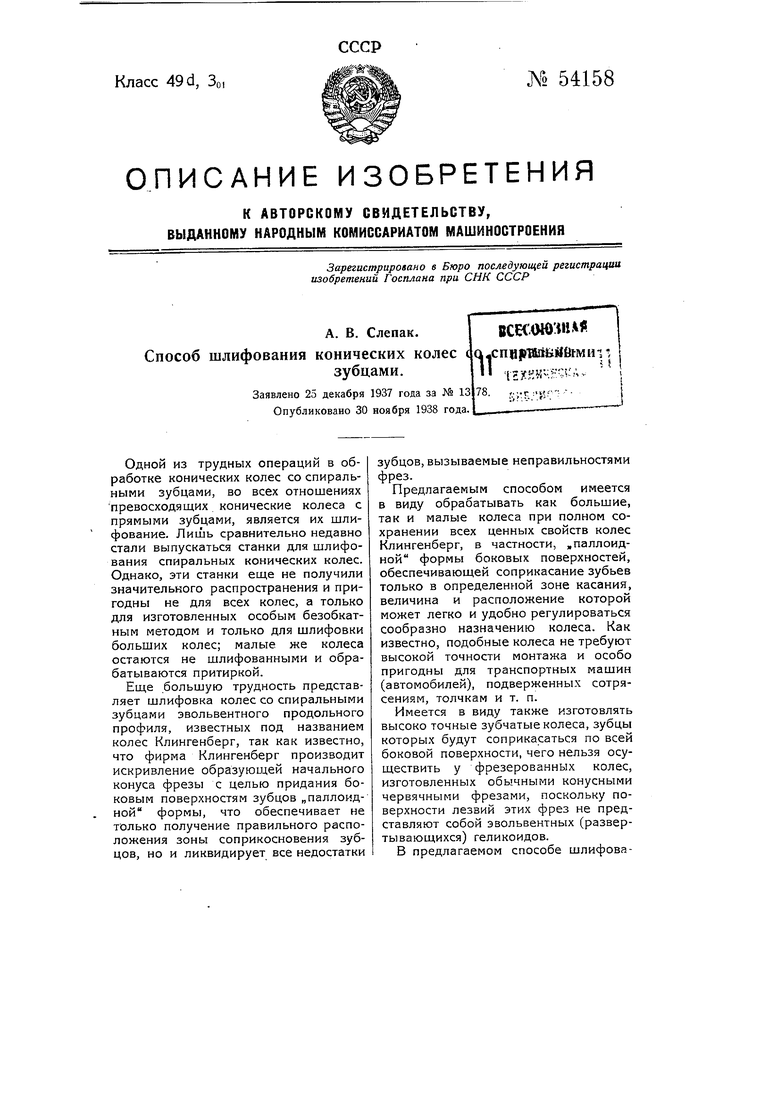

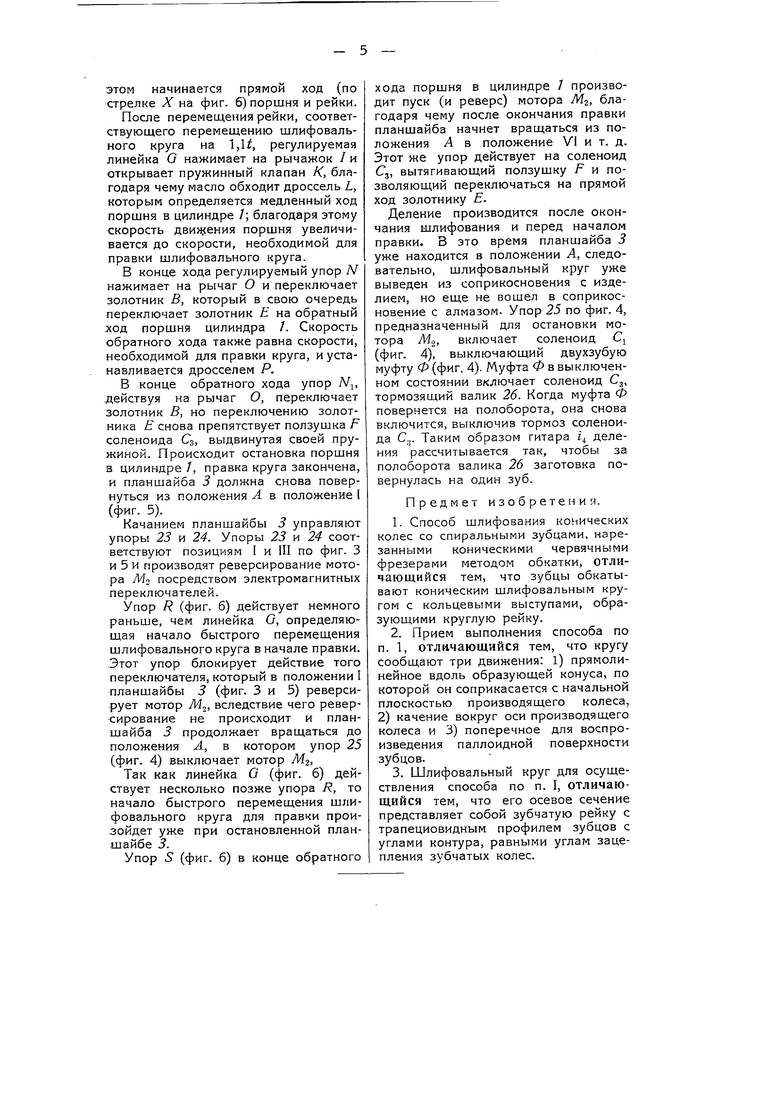

На чертеже фиг. 1 изображает шлифовальный круг с частичным осевым сечением; фиг. 2 - сечение производящего колеса и шлифовального круга плоскостью, касательной к основному цилиндру производящего колеса и проходящей через ось шлифовального круга; фиг. 3 - схему качения оси шлифовального круга вокруг оси производящего колеса при обработке на заготовки; фиг. 4-кинематическую схему станка; фиг. 5 - положение планшайбы при шлифовании заготовки с различным направлением спирали и фиг. б - пусковой механизм станка.

Для шлифования конических колес со спиральными зубьями шлифовальный круг получает помимо главного движения-вращательного-еще три движения. Три движения осуществляют подачу шлифовального круга; 1) медленное прямолинейное движение шлифовального круга вдоль образующей начального конуса, по которой этот конус соприкасается с начальной плоскостью производящего колеса; 2) качение оси шлифовального круга вокруг оси производящего колеса (фиг. 3).

Прямолинейное перемещение шлифовального круга вызывает соответствующее вращение обрабатываемого колеса (при перемещении на шаг заготовка поворачивается на один зуб), которое таким образом накатывается в своем относительном движении на производящее колесо. Качание оси шлифовального круга вокруг оси производящего колеса (вместе с производящим колесом) вызывает соответствующие качательные движения заготовки вокруг своей оси, которые суммируются с вращением, вызванным поступательным движением шлифовального круга.

Необходимость двух движений подачи диктуется следующими соображениями: шлифовальный круг соприкасается с поверхностью зубьев производящего колеса с образующим, расположенным в осевом сечении; обрабатываемая заготовка имеет с производящим колесом линейный контакт, а с щлифовальным кругом - точечный контакт.

На фиг. 3 показано сечение заготовки и шлифовального круга плоскостью I в первом (1) положении круга. Шлифовальный круг в сечении осевой плоскостью дает рейку, а заготовка- эллипс. Точки контакта заготовки с шлифовальным кругом лежат в осевой плоскости 1. Если сообщить поступательное перемещение шлифовальному кругу и соответствующее вращательное движение заготовке, то точки контакта будут перемещаться по линии зацепления, находящейся в плоскости I; при этом будет обрабатываться узкая кольцевая часть зубьев заготовки , показанная зачерненным участком заготовки на фиг. 3. Если сообщить оси круга ряд положений от I до III и в каждом положении давать поступател1 ные перемещения шлифовальному кругу, то можно будет обработать ряд подобных зачерненных участков, которые составят на заготовке спирально расположенную полосу шириной, примерно, равной шагу зуба по окружности заготовки.

Произведя это, придется отвести шлифовальный круг и повернуть заготовку на один зуб, после чего цикл движений повторится. После поворотов заготовка будет полностью отшлифована.

Третье движение шлифовального круга - это поперечное перемещение круга для воспроизведения так называемой „паллоидной поверхности зубьев заготовки, при которой конические колеса со спиральными зубьями

соприкасаются не по всей боковой поверхности зубьев, а только в определенной зоне.

Поперечное перемещение круга осуществляется при помощи щаблона криволинейных очертаний, который вращается вместе с осью щлифовального круга и заставляет шлифовальный круг в положениях оси I и III (фиг. 3) несколько приближаться к заготовке, а в среднем между 1 и III положении несколько отходить от заготовки. Профиль шаблона сходен с профилем изогнутой образующей фрезы Шихт Прайс (Клингенберг).

Деление заготовки производится после каждого цикла обработки спиральной полоски вдоль поверхности заготовки. Деление производится на один зуб.

Правка шлифовального круга производится одновременно с делительным процессом после каждого цикла. При этом планшайба, несущая ось шлифовального круга, поворачиваясь, выводит шлифовальный круг из зацепления с заготовкой и подводит его к алмазу. Во время правки шлифовальный круг получает поступательное движение параллельно образующей начального конуса, а алмаз помощью кардиоидного кулачка получает согласованное поперечное прямолинейное возвратное движение. В относительном движении алмаз правит боковые стороны ниток шлифовального круга. После двух проходов алмаза шлифовальный круг снова возвращается в исходное положение. Перед каждой правкой шлифовальный круг надвигается на алмаз на некоторую величину порядка 0,005-0,01 мм.

Кинематическая схема станка изображена на фиг. 4.

Механизм главного движения смонтирован на ползуне 7, несущем шлифовальный круг, и состоит из двигателя yWj мощностью 1-2 КВТ и передачи с гибкой связью и со сменными шкивами.

Ползун / скользит на направляющих поворотной части 2 планшайбы 3. В ползуне / выстроганы направляющие, в которых в поперечном направлении по отношению к ползуну перемещается каретка 4, несущая двигатель М и шлифовальный круг.

Каретка 4 и поворотная часть 2 необходимы для установки шлифовального круга относительно заготовки в период наладки. Во время работы станка каретка 4 скреплена с ползуном 7, а поворотная, часть 2 с планшайбой 3. Ползун связан с рейкой, получающей перемещение от реечной шестерни 5.

Планшайба 3 получает качательное движение от шестерни 6 с длинными зубьями. Как было выше указано, оба эти движения дают сложную подачу шлифовального круга относительно изделия.

Вращение шестерни 5 заимствуется от гидравлического цилиндра I, шток поршня которого связан с рейкой, вращающей реечную шестерню 7, корпус диференциала Д и через ш.естерни реечную шестерню 5. Диференциал Д1 необходим для того, чтобы качание планшайбы 5 не вызывало относительного перемещения ползуна 7, что имело бы место, если бы шестерня 5 была связана непосредственной передачей с реечной шестерней 7.

Качание планшайбы 3 осуществляется от реверсивного двигателя Л1,, ременной передачи, пары сменных колес /1, червячной передачи 9 и шестерни 6. Реверсирование двигателя Л/з осуществляется переставными упорами 23 и 24 на планшайбе 3. Сменные колеса tj определяют скорость вращения планшайбы 3.

Вращение заготовки осуществляется через диференциал Д-,. Водило диференциала получает вращение от планшайбы 3 через гитару 4 конические колеса JO. Добавочное движение диференциал Д получает от реечной шестерни 7 через гитару ij и конические колеса 77. Гитарой iz координируется вращение заготовки и качание планшайбы 3 (за поворот планшайбы ,.1

на один зуб производящего колеса заготовка должна повернуться на один зуб). Гитарой г, координируется

вращение заготовки и перемещение шлифовального круга с ползуном 7 (за перемещение круга на один шаг

заготовка поворачивается на один зуб). Во время процесса шлифования двухзубая муфта Ф включена под действием пружины, и диференциал вращает заготовку через кинематическую цепь из ряда конических колес, гитары 1 деления и червячной передачи 72.

После шлифования спиральной полосы вдоль поверхности зубьев заготовки, т. е. после того, как шлифовальный круг вместе с ползуном 7 пройдет путь, равный приблизительно 1,1 шага, а планшайба сделает 8 двойных качаний из положения I в положение 111 (фиг. 3 и 5), планшайба не реверсируется в положение 1, а продолжает враш,аться до положения А, соответствующего вертикальному направлению направляющих ползуна 7, несущего шлифовальный круг. В этом положении под действием упора 25 на планшайбе 3 двигатель М останавливается, следовательно,останавливается и планшайба.

В положении А шлифовальный круг приходит в соприкосновение с алмазом, и скорость его поступательного перемещения увеличивается до скорости, нужной для правки; при этом шлифовальный круг опускается вниз на величину длины образующей своего усеченного конуса, а затем подымается вверх до исходного положения. Таким образом, правка круга производится в два прохода относительно алмаза. Одновременно с продольным перемещением шлифовального круга алмаз получает поперечные перемещения, рассчитанные таким образом, чтобы алмаз правил боковые стороны зубьев рейки шлифовального круга. Это осуществляется при помощи механизма, показанного на фиг. 4. Одновременно с вращением заготовки вращается валик 75, приводящий во вращение через конические колеса 75 и гитару i кардиоидный кулачок J4, сообщающий поперечное перемещение ползушке 76, несущей алмаз 77.

Поскольку вращение заготовки строго согласовано с перемещением шлифовального круга, вращение кардиоидного кулачка благодаря гитаре «5 может быть строго согласовано с движением шлифовального круга.

Гитара необходима только для того, чтобы обеспечить необходимый угол контура рейки шлифовального- круга (15, или 20°). Перед каждой правкой планшайба 3, несущая шлифовальный круг, надвигается на алмаз на 0,005-0,01 мм, что осуществляется помощью храпового колеса 18 и собачки, приводимых в действие планшайбой 3, когда она достигает положения А (фиг. 4), соответствующего вертикальному направлению направляющих ползуна 7.

При повороте храповика поворачивается червячное колесо, представляющее собой гайку винта 20, служащего упором, в который упирается шаблон 27, связанный с планшайбой 5, находящейся под действием пружины 22. При вращении гайки 7Р винт 20 ввинчивается и дает возможность планщайбе 3 двинуться несколько вперед.

Шаблон 27, как было выше указано, служит для придвигания и отодвигания планшайбы 3 и шлифовального круга от заготовки в процессе ее шлифования, что обусловливает получение „паллоидальной поверхности зубьев заготовки.

При шлифовании заготовок с различным направлением спирали положение шлифовального круга на планшайбе 5 изменяется, что влияет также на положение планшайбы 5 при правке круга. На фиг. 5 показаны положения III, 1 и А планшайбы для одного направления спирали заготовки и ИГ, I/ и А для другого направления спирали.

Нажатием пусковой кнопки приводятся во вращение все моторы станка и выключается соленоид Cj (фиг, б), включающий прямой ход поршня цилиндра 7. Перед пуском станка золотник S занимает положение, изображенное на фиг. 6, а щток золотника Е упирается в ползушку соленоида Сз, не дающая золотнику Е переместиться в положение прямого хода поршня цилиндра 7, изображенное на фиг. 4. При пуске соленоид С.; оттягивает ползушку F и дает возможность сдвинуться золотнику Е; при

этом начинается прямой ход (по стрелке X на фиг. б) поршня и рейки.

После перемещения рейки, соответствующего перемещению шлифовального круга на 1,1, регулируемая линейка G нажимает на рычажок / и открывает пружинный клапан К, благодаря чему масло обходит дроссель Z,, которым определяется медленный ход поршня в цилиндре /; благодаря этому скорость двин; ения поршня увеличивается до скорости, необходимой для правки шлифовального круга.

В конце хода регулируемый упор N нажимает на рычаг О и переключает золотник В, который в свою очередь переключает золотник Е на обратный ход поршня цилиндра 7. Скорость обратного хода также равна скорости, необходимой для правки круга, и устанавливается дросселем Р.

В конце обратного хода упор N, действуя на рычаг О, переключает золотник В, но переключению золотника Е снова препятствует ползушка F соленоида Сз, выдвинутая своей пружиной. Происходит остановка поршня а цилиндре 7, правка круга закончена, и планшайба 3 должна снова повернуться из положения А в положение i (фиг. 5).

Качанием планшайбы 3 управляют упоры 25 и 24. Упоры 25 и 24 соответствуют позициям 1 и III по фиг. 3 и 5 и производят реверсирование мотора М-, посредством электромагнитных переключателей.

Упор R (фиг. б) действует немного раньше, чем линейка G, определяющая начало быстрого перемещения шлифовального круга в начале правки. Этот упор блокирует действие того переключателя, который в положении I планшайбы 5 (фиг. 3 и 5) реверсирует мотор Жз, вследствие чего реверсирование не происходит и планшайба 5 продолжает вращаться до положения А, в котором упор 25 (фиг. 4) выключает мотор /Из,

Так как линейка G (фиг. 6) действует несколько позже упора /, то начало быстрого перемещения шлифовального круга для правки произойдет уже при остановленной планшайбе 5.

Упор 5 (фиг. б) в конце обратного

хода поршня в цилиндре 7 производит пуск (и реверс) мотора М.-, благодаря чему после окончания правки планшайба начнет вращаться из положения А в положение VI и т. д. Этот же упор действует на соленоид Cj, вытягивающий ползушку F и позволяющий переключаться на прямой ход золотнику Е.

Деление производится после окончания шлифования и перед началом правки. В это время планшайба 5 уже находится в положении А, следовательно, шлифовальный круг уже выведен из соприкосновения с изделием, но еще не вошел в соприкосновение с алмазом. Упор 25 по фиг. 4, предназначенный для остановки мотора Ж,, включает соленоид Q (фиг. 4), выключающий двухзубую муфту Ф (фиг. 4). Муфта Ф в выключенном состоянии включает соленоид С, тормозящий валик 26. Когда муфта Ф повернется на полоборота, она снова включится, выключив тормоз соленоида C.J. Таким образом гитара i деления рассчитывается так, чтобы за полоборота валика 26 заготовка повернулась на один зуб.

Предмет изобретения.

1.Способ шлифования конических колес со спиральными зубцами, нарезанными коническими червячными фрезерами методом обкатки, отличающийся тем, что зубцы обкатывают коническим шлифовальным кругом с кольцевыми выступами, образующими круглую рейку.

2.Прием выполнения способа по п. 1, отличающийся тем, что кругу сообщают три движения: 1) прямолинейное вдоль образующей конуса, по которой он соприкасается с начальной плоскостью производящего колеса, 2) качение вокруг оси производящего колеса и 3) поперечное для воспроизведения паллоидной поверхности зубцов.

3.Шлифовальный круг для осуществления способа по п. I, отличающийся тем, что его осевое сечение представляет собой зубчатую рейку с трапециовидным профилем зубцов с углами контура, равными углам зацепления зубчатых колес.

Авторы

Даты

1938-01-01—Публикация

1937-12-25—Подача