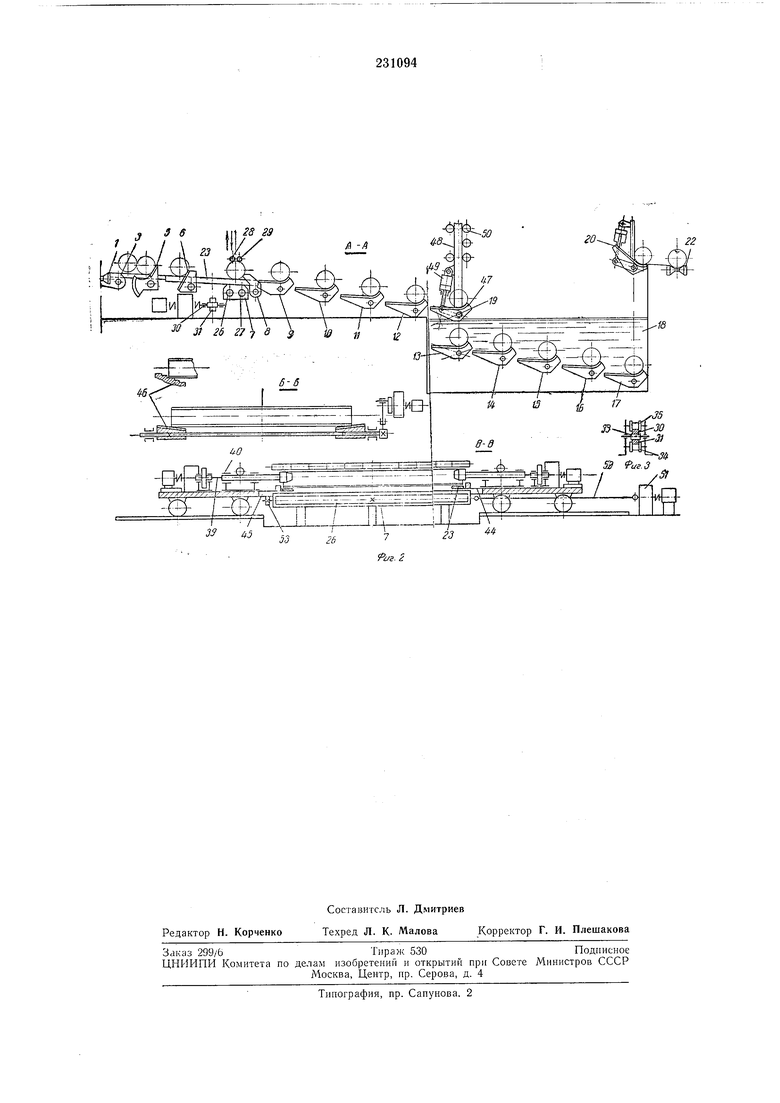

Известна установка для нанесения полимерных покрытий на 1металлические детали, нанример трубы, содержащая рабочую ваину с находящимся в ней полимерным порошком, ванну с водой для охлаждения готовых изделий, транспортные средства для подачи нагретых деталей в рабочую ванну и передачи готовой продукции на дальнейшие операции, средства управления процессом нанесения покрытия и транспортирования готовых изделий. Недостатком известной установки является то, что на трубах больших диаметров остаются технологические пояски в виде неизолированных покрытием кольцевых участков труб. Ремонт неизолированных участков очень затруднен и требует установки в технологическом потоке целого комплекса дополнительных механизмов, причем необходимое качество ремонта не гарантируется. Все это является следствием того, что готовые трубы перед нанесением покрытия имеют различную длину. Предлагаемая установка позволяет изолировать трубы больших диаметров любой длины в пределах до 10-12 м без указанных технологических поясков. Установка предусматривает создание комплекса механизмов для нанесения, например, порошкообразного полиэтилена на трубы в электростатическом поле. тий на трубы оборудована двумя телел ками, кинематически связанными между собой рейками и приводимыми от одного привода. Каждая тележка имеет выносные наклонные опоры и механизм для захвата и вращения трубы, при этом опоры снабл-сены упорами для выравнивания трубы по оси агрегата с вмонтированными в них концевыми выключателями для отключения привода тележек. Для захвата и вращения трубы на телел ке смонтирован грибовидный конус с двумя приводами; один из приводов служит для вращения конуса, а второй перемещает гильзу, на которой смонтирован конус. Для осуществления цикличной передачи труб с покрытием по технологической линии транспортные средства выполнены в виде механизированных поворотных опор, имеющих уклон в сторону оси установки. Подъемник для опускания труб с покрытием в ванну с водой имеет механизированные поворотные опоры с уклоном в сторону оси агрегата, позволяющие захватывать трубу за концы. На фиг. 1 показана установка для нанесения порошкообразного полиэтилена на трубы; на фиг. 2 - разрезы по Л-А, Б-Б и В-В на фиг. 1; на фиг. 3 - кинематическая связь телелсек собой и электроприводом.

тор 5, задержник 6, резервуар 7 для нанесения порошкообразного полиэтилена на трубы в электростатическом поле, утонляемый упор 8, мехапизированные поворотные опоры 9, 10, 11, 12, 13, 14, 15, 16 и 17 для передачи труб, ванну 18 с водой, подъемники 19 п 20 для опускания трубы в ванну и подъема ее из ванны на стеллаж 21 для передачи на рольганг 22.

С помощью выбрасывателя 5 трубы перекидываются на стеллаж 4. Стеллаж по высоте на 10-20 мм выше опор 23.

Дозатор 5 служит для передачи по одной трубе до задержника 6. Задержник предназначен для задержки трубы перед ванной для нанесения полиэтилена и передачи ее на выносные опоры 23 тележек 24 и 25.

В резервуаре 7 расположены роторы-электроды 26 и 27, взрыхляюш,ие и заряжающие частицы полиэтилена, ролики 28 и 29 для оплавления и прикатывания нанесенного слоя полиэтилена. Тележки 24 и 25 кинематически соединены между собой двумя рейками 30 и 31, приводимыми от одного электропривода 32 через пару рейки 30 и 31 - шестерня 33 с креплением реек к тележкам 24 и 25 и между роликами 34 И 35. Управление электроприводом 32 осуществляется от командоаппарата и от концевых выключателей 36, вмонтированных в упоры 37. На каждой тележке смонтировано по механизму для захвата и вращения трубы в период нанесения полиэтилена. Захваттрубы производится грибовидными конусами 38 без зажима трубы. грибовидный конус выполнен совместно с приводным валом 39 для вращения трубы, который смонтирован в гильзе грибовидного конуса, помещаемой во втулках 40.

Перемещение гильзы грибовидного конуса осуществляется от электропривода 41 через пару рейка - щестерня. С другого конца приводной вал 39 выполнен шлицевым для вращения от привода 42 через щлицевую шестерню 43 в период перемещения грибовидного конуса для захвата и освобождения трубы.

Каждая рама тележек 24 и 25 несет по выносной наклонной опоре 23, которая расположена грибовидного конуса 38 и выступает вперед него на 200 мм (размер, на который концы трубы не покрываются полиэтиленом). Нижняя часть выносных опор 23 и тележек 24 и 25 над резервуаром 7 с полиэтиленом закрыта листом 44 из изоляционного материала. В рамах тележек имеется паз 45 для охвата резервуара 7.

Выносные опоры 23 передают трубу от задержника 6 до оси грибовидных конусов 38, а после нанесения покрытия - на механизированную поворотную опору 9. Ось грибовидных конусов .3S выполнена таким образом по высоте, что при захвате трубы последняя отрывается от поверхности выносных опор 23 ва 10-90 м.

Особенность конструкции опор 9-17 для передачи труб состоит в том, что они изготовлены с уклоном в сторону оси агрегата. Размер уклона опоры выбирается таким образом, чтобы при укладе трубы на опору концами нанесенный слой полиэтилена не соприкасался с поверхностями 46 опоры. Каждая опора для разгрузки от трубы имеет индивидуальный электропривод с кривощипным механизмом и

управляется от командоаппарата. Ширина опоры для передачи труб выбирается не менее половины разности от наибольшего и наименьшего размеров трубы. Опоры работают циклично, транспортируя трубы по ходу технологического процесса.

Нодъемники 19 и 20 для опускания трубы в ванну 18 и подъема трубы из ванны состоят из поворотных опор 47, смонтированных на валах и удерживаемых на штангах 48 противовесами. Пневмопривод 49 служит для разгрузки опор 47 в ванне с водой и подачи трубы на рольганг 22. Штанги 48 подъемника 19 помещены в неприводные ролики 50 и приводятся от системы рейка-шестерня. Электропривод подъемника оборудован командоаппаратом.

Установка работает следующим образом. Подготовленная для покрытия труба подается к агрегату подводящим рольгангом / до

упора 2 и выбрасывателем 3 выбрасывается на стеллаж 4 до дозатора 5. Затем дозатором труба перекатывается до задерлсника 6.

Приводом 32 сближаются телел ки 24 и 25 с установленными на них опорами 23, упорами

37 и концевыми выключателями 36.

После того, как труба от упоров 57 выравняется симметрично оси агрегата, привод 32 тележек 24 и 25 выключится от концевых выключателей 36. Задержник 6 включается на

пропуск трубы до утоиляемых упоров 8. Затем включаются электроприводы 4 на сближение конусов 38, которые отрывают трубу на 10-20 мм от опоры 23, и приводы 42 вращают трубу в процессе нанесения полиэтилена.

При этом упоры 8 утопают, а роторы-электроды 26 и 27 вращаЕотся от привода 51 через щарнирный вал 52 шестерни 53. Прикатывание и оплавление нанесенного слоя полиэтилена производится роликами 28 и 29, которые накладываются на трубу только в период нанесения полиэтилена.

После окончания процесса нанесения полиэтилена приводы 41 освобождают трубу, и последняя ложится концами обратно на опоры

23, а затем скатывается по ним на поворотную опору 9, выдерживается на воздухе на опорах 10, 11 и 12, опускается подъемником 19 в ванну 18 с водой, охлаждается в ванне на опорах 14-17, подъемником 20 выбрасывается на стеллаж 21 и отводится от агрегата рольгангом 22.

следовательности за один цикл. Выключаются механизмы индивидуально каждый от своего командоаппарата.

Предмет изобретения

. Установка для нанесения покрытий на трубы, содержащая рабочий резервуар с электрически заряженным иорошком полимера, механизм ирикатки покрытия и охлаждающую ванну, объединенные механизмом межоперационной транспортировки труб и управляемые единой системой командоаппаратов, отличающаяся тем, что, с целью увеличення полноты покрытия поверхности трубы, механизм

захвата трубы состоит из размещенных по обе стороны от рабочего резервуара двух кинематически связанных тележек, оборудованных выносными наклонными опорами и подвижными в осевом направлении щтаигами, на которые надеты поворотные гильзы, оканчивающиеся со стороны расположения трубы грибовидными упорами.

2. Установка по п. 1, отличающаяся тем, что для повыщения качества покрытия механизм межоперационной транспортировки труб состоит из качающихся опор с конической рабочей поверхностью, оборудованных индивидуальными приводами и размещенных по траектории движения трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПАКЕТИРОВАНИЯ ДЛИННОМЕРНОГО ПРОКАТА | 2009 |

|

RU2413670C1 |

| Поточная линия для раскроя проката | 1976 |

|

SU683903A1 |

| ЛИНИЯ ПАКЕТИРОВАНИЯ ТРУБ | 2013 |

|

RU2546950C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ТРУБ В ПАКЕТЫ ШЕСТИГРАННОЙ ФОРМЫ | 2004 |

|

RU2287461C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ СТЕКЛОПЛАСТИКА | 1973 |

|

SU362699A1 |

| ШЛЕППЕРНОЕ УСТРОЙСТВО | 1971 |

|

SU311675A1 |

| УСТРОЙСТВО ДЛЯ МЕТАЛЛИЗАЦИИ ДЛИННОМЕРНЫХ ТРУБ | 1994 |

|

RU2092250C1 |

| Устройство для поперечной передачи труб | 1980 |

|

SU925462A1 |

| УСТРОЙСТВО для ПЕРЕДАЧИ КРУГЛОГО ПРОКАТА | 1969 |

|

SU246461A1 |

| Гибкий производственный модуль для резки заготовок из прутков круглого и квадратного проката | 1986 |

|

SU1431915A1 |

Даты

1968-01-01—Публикация