4 ОО

СО 01

0i/e.

Изобретение относится к обору;и)ванию для обработки металла давлением, а именно к |-ибким аЕ томатизированным производственным системам для резки проката в заготовительных цехах машиностроительной промышленности.

Цель изобретении -- новьинение нроизво- дительности труда за счет многократного снижения времени иереналахЧки на новый тиноразмер за1 отовки и иовышение степени автоматизации трудоемких ручных онера- иий.

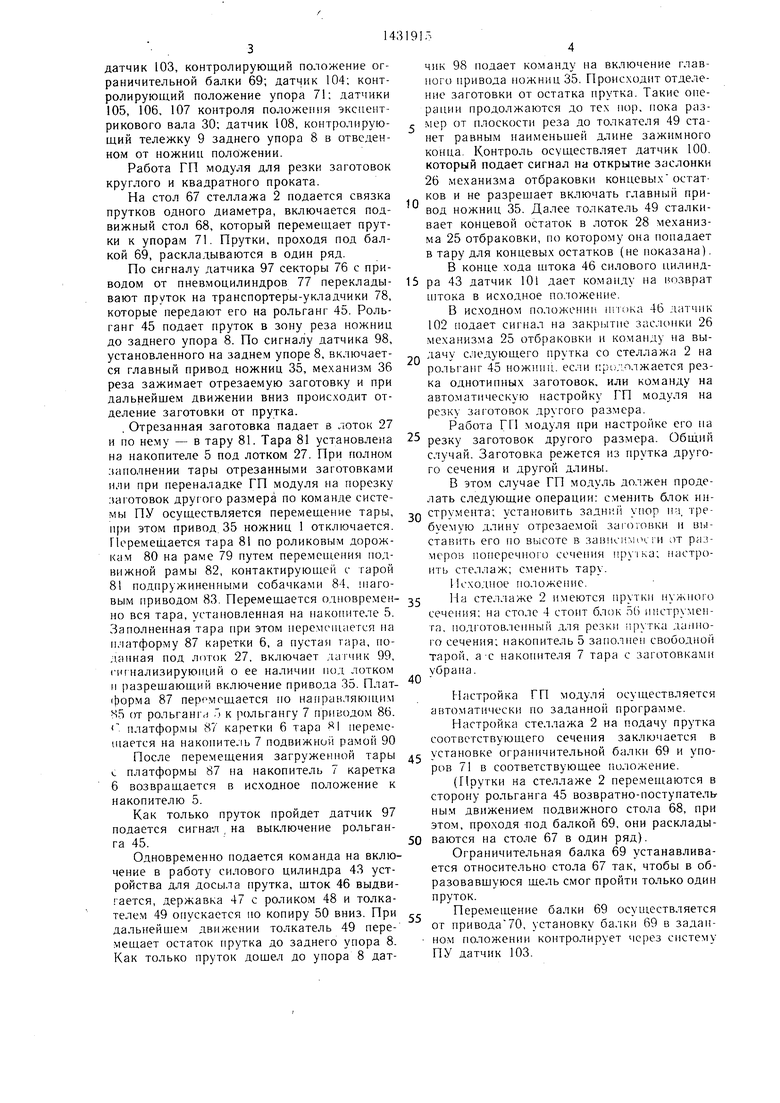

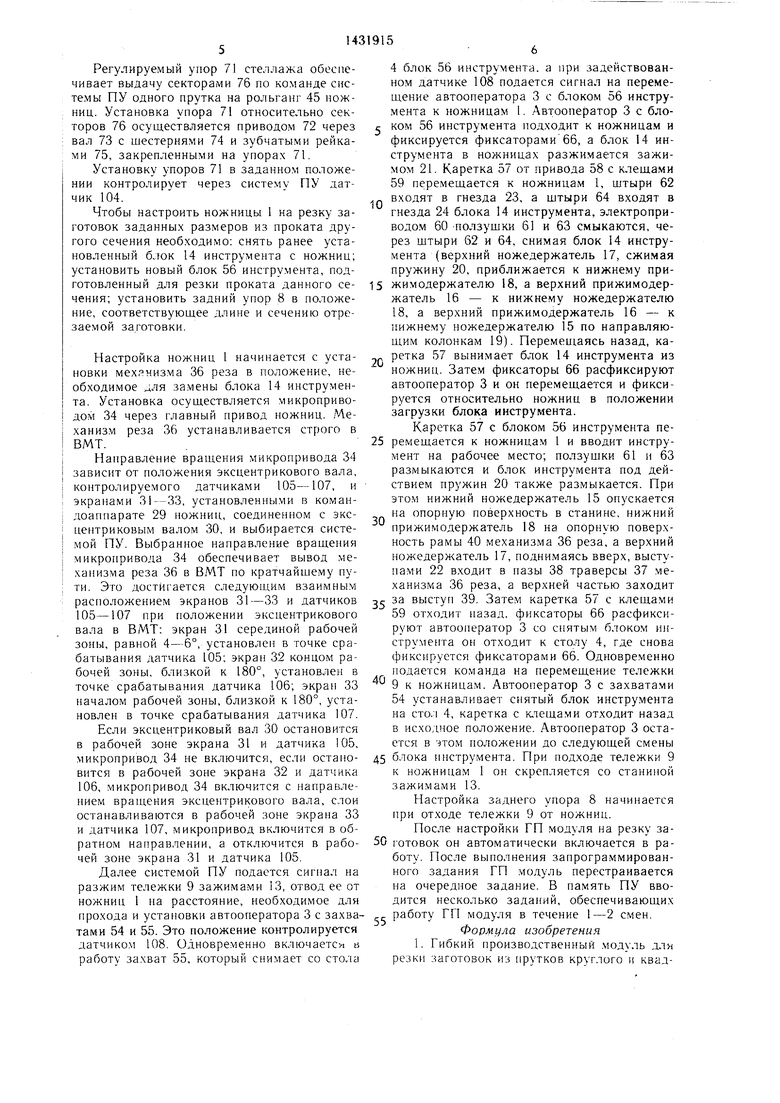

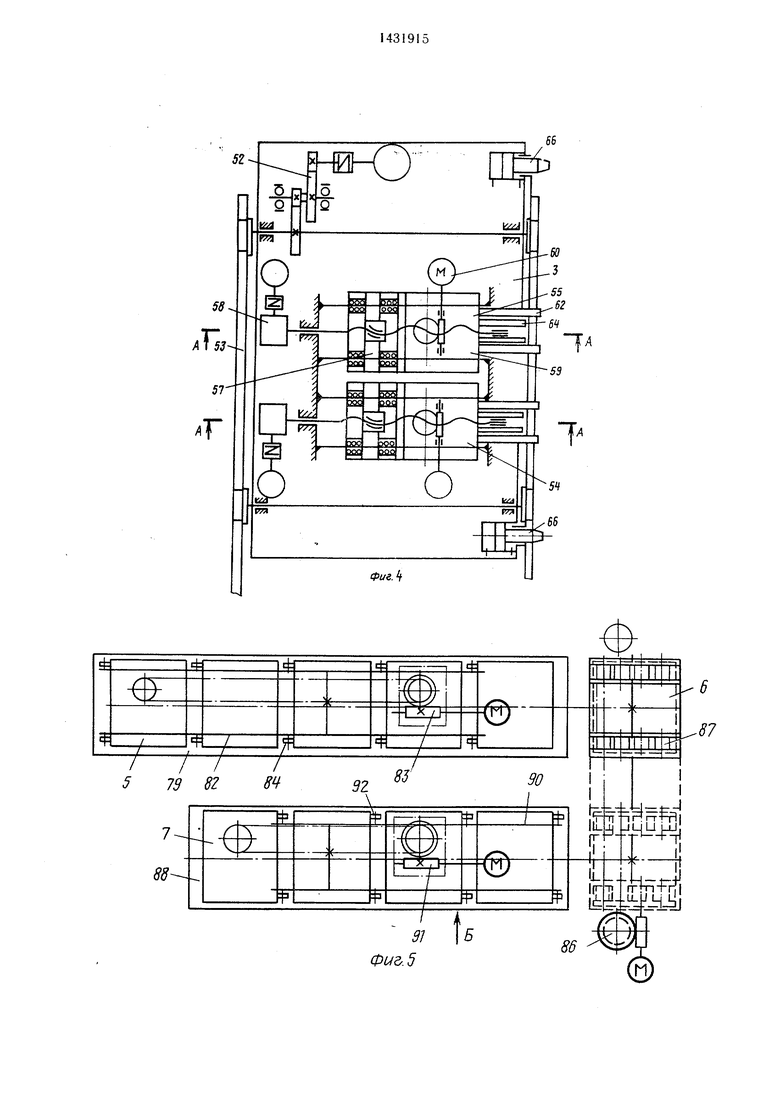

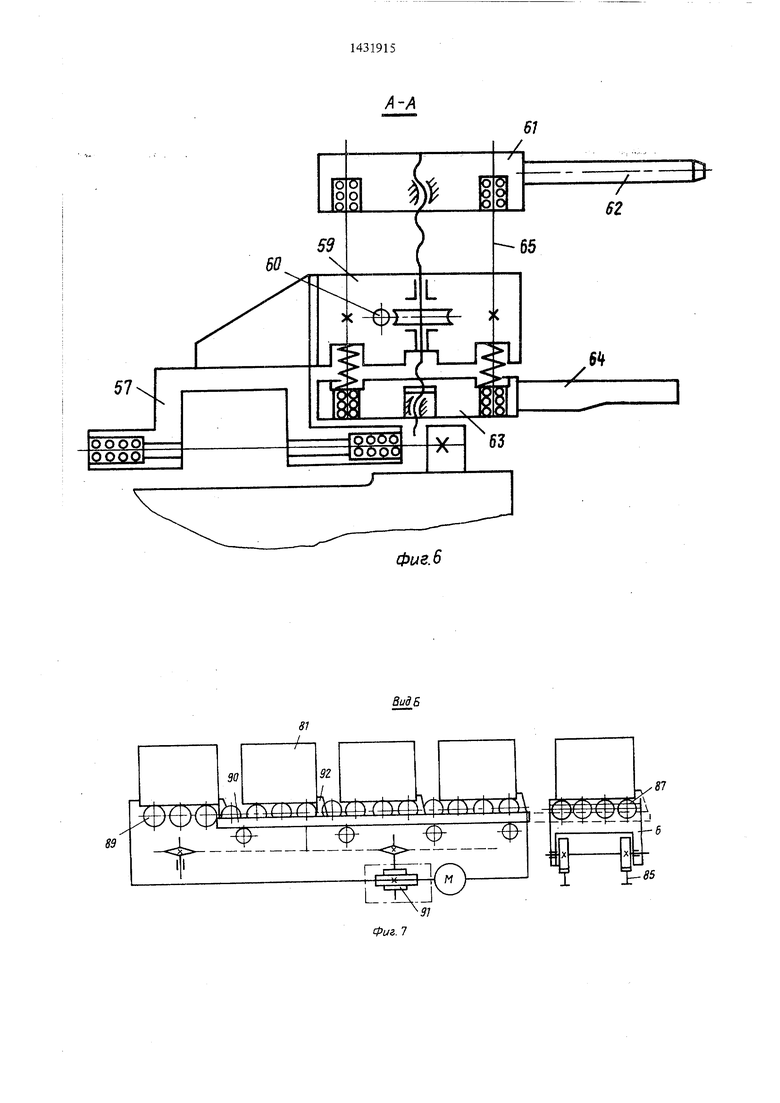

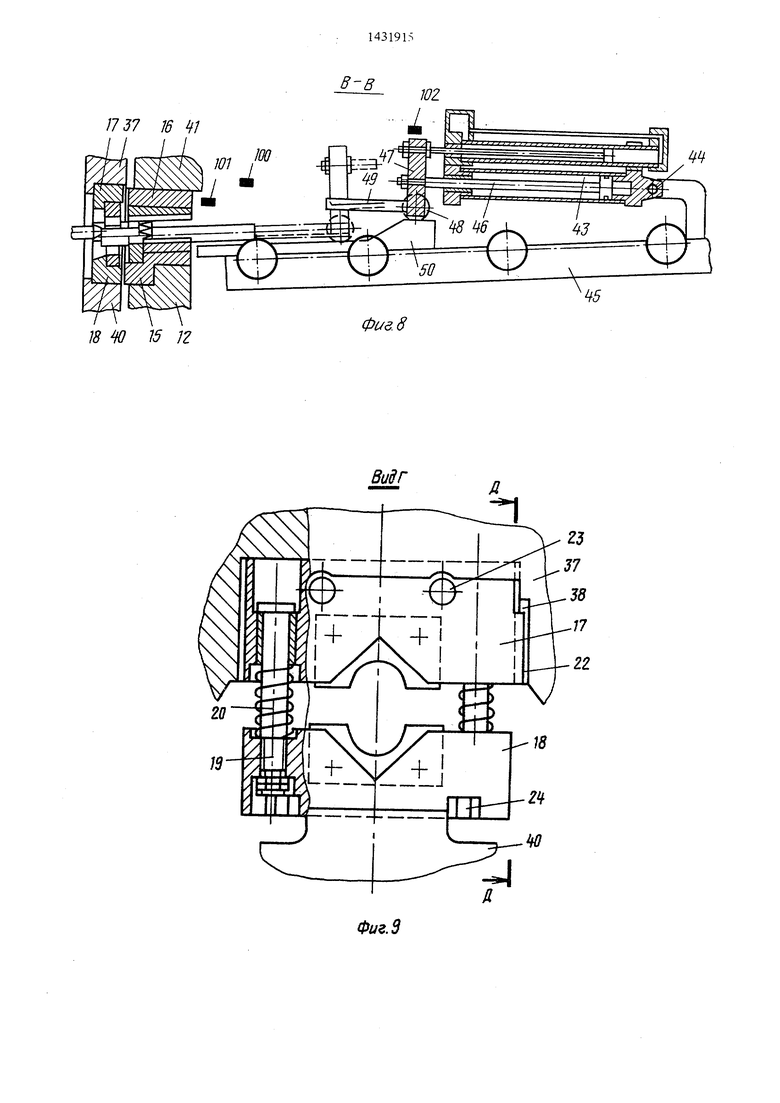

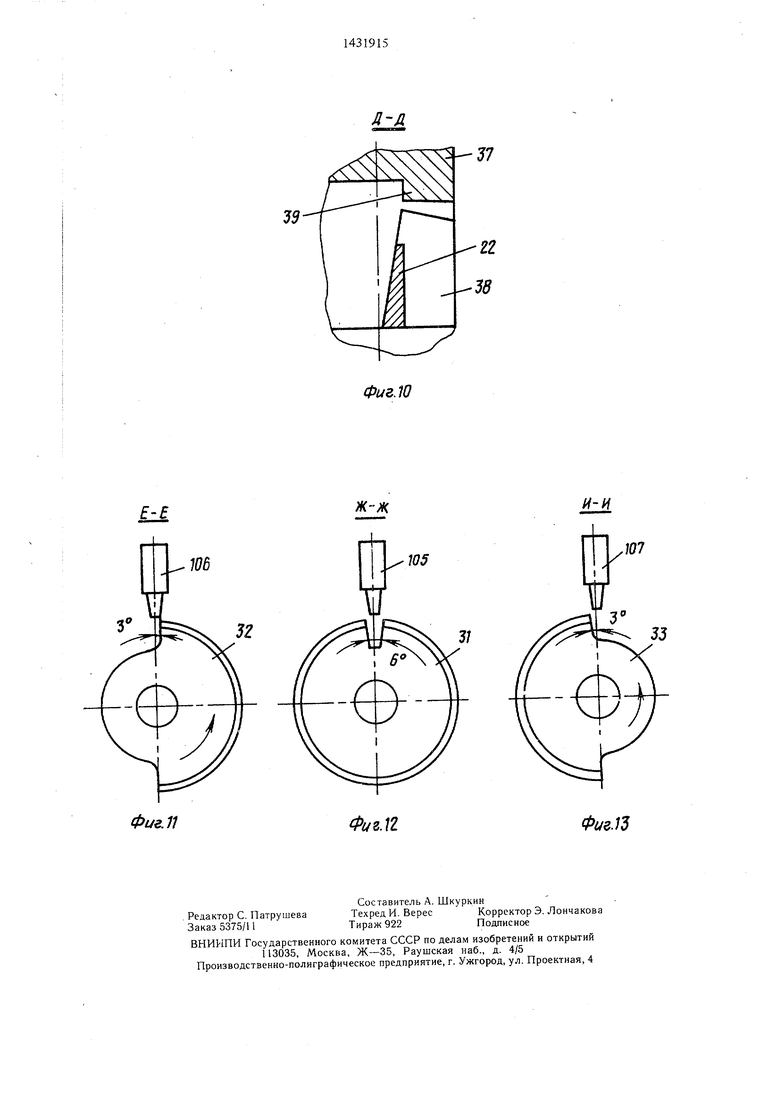

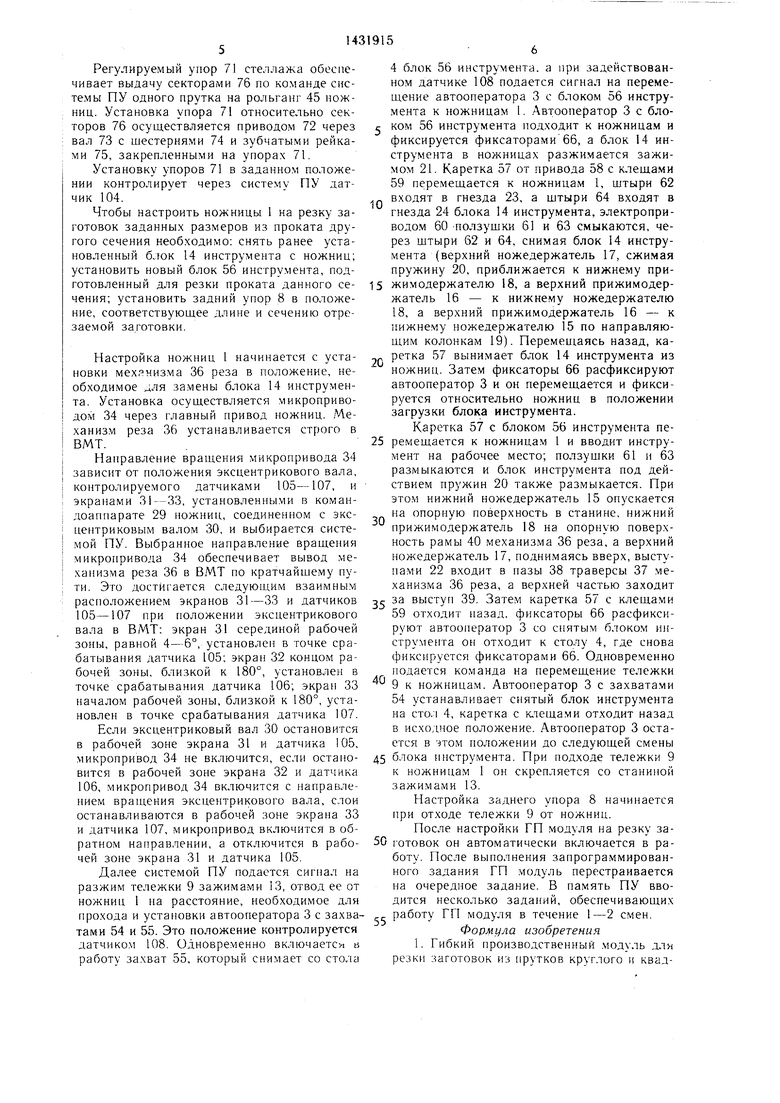

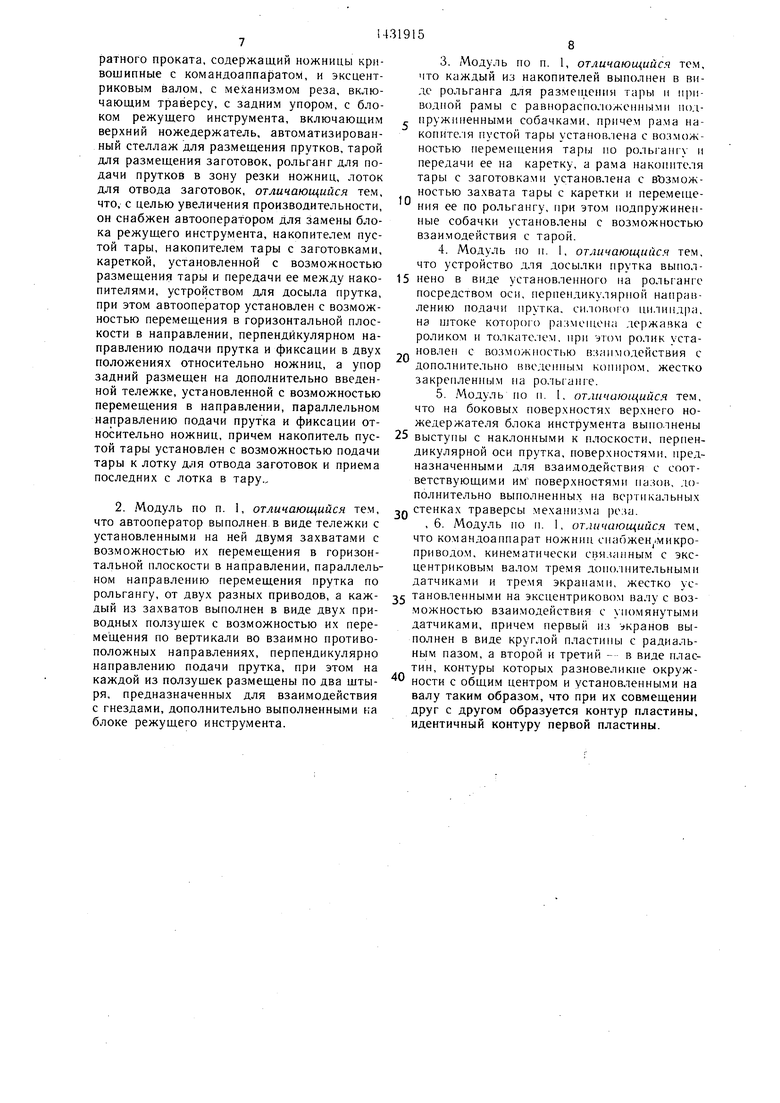

На фиг. 1 изображен ГП модуль, общий вид; на фиг. 2 - кинематическая схема ножниц криво1нинных; на фиг. 3 - кинематическая схема стеллажа; на фиг. 4 - кинематическая схема автоонератора е захватами для смены инструмента; на фиг. 5 - кинематическая схема накопителей пустотой тары и тары е заготовками; на фиг. 6 - сечение Л А на фиг. 4; на фиг. 7 - вид Б на фиг. 5; на (jinr. 8 - сечение В-В на фиг. 1; на 1)П1-. 9 -- вид Г на фиг. 2; на фиг. 10 - сечение Д-Д на фиг. 9; на фиг. 11 - сечение Е -Е на фиг. 2; на фиг. 12 - сечение Ж--Ж на фиг. 2; на фиг. 13 - сечение И -И на фпг. 2.

ГП модуль для резки заготовок из прутков круглого и квадратного проката содержит ножниШ) 1 кривошипные с дифференцированным зажимом отрезаемой заготовки, автоматизированный стеллаж 2, автооиера- тор 3 е захватами для смепы инструмента, стол 4 для-сменного блока инструмента, на коп1ггель 5 пустой тары, каретку 6, накопи- тел1 7 тарь е заготовка.ми.

В н(),ы 1 входят задний упор 8, смонтированный па тележке 9 с приводом 10, иеремеп1ак)|цейся но нанравляюши.м 11 и креиян1ейся к станине 12 ножниц 1 зажимами 13; блок 14 инструмента, состоягпий из ножедержателя нижнего 15, прижимодержа- теля Bepxiiei o 16, составляющих передний юлублок, а также пожедержателя верхнего 17 и прижимодержателя 18, составляющих задний полублок, четырех колопок 19, пружин 20; нижний ножедержатель 15 зажимается в станине 12 зажимом 21, на боковых поверхностях eepxnei o ножедержателя 17 предусмотрены выступы 22, в полублоках предусмотрены гнезда 23 и 24; механизм 25 отбраковки концевых остатков с заслонкой 26, лотком 27, отводящим заготовки, и лотком 28, отводящим концевые остатки; коман- доапнарат 29 с приводом от эксцентрикового вала 30 и экранами 31-33, микропривод 34; главный привод ножниц 35; механизм 36 реза с входящими в него траверсой 37 (на траверсе 37 предусмотрены пазы 38 с наклоненными к плоскости реза поверхностями, и выступ 39) и рамой 40; механизм переднего прижима 41; устройство 42 для досыла нрутка, включающее силовой ци0

5

0

5

0

.5

0

5

0

5

линдр 43, закрепленный на оси 44 к рольгангу 45. На штоке 46 закреплена державка 47 с роликом 48 и толкателем 49, копир 50. смоптировапный на рольганге 45

Ножницы 1 с тележкой 9 заднего упора, автоонератор 3, стол 4 для сменного инструмента смонтированы на общей плите 51.

.Лвтоонератор 3 с захватами для смены инструмента с приводом 52 перемещается по направляющим 53. На автооператоре 3 смонтирован захват 54 для снятия отработавшего блока 14 инструмента с ножниц 1 и захват 55 для установки блока 56 инструмента для последующей работы.

Захваты 54 и 55 имеют одинаковую кинематическую схему. Каждый захват содержит каретку 57 с приводом 58, клещи 59 с приводом 60. Клещи выполнены в виде двух ползуп.1ек - верхней 61 со штырями 62 и нижней 63 со штырями 64, перемещающихся по общим направляющим 65, жестко закрепленным в каретке 57. Автооператор 3 на позициях смены блока инструмента у ножниц 1 и установка его на стол 4 жестко фиксируется двумя пневматическими фиксаторами 66.

В стеллаж 2 входят: стол 67 стеллажа; подвижный стол 68; ограничительная балка 69 с приводом 70; упор 71 с приводом 72. содержащим вал 73, щестерни 74, зубчатые рейки 75; секторы 76 с приводом от пнев- моцилиндров 77, транспортеры-укладчики 78.

Накопитель 5, каретка 6 и накопитель 7 составляют группу мащин для автоматической с.мены тары. За лотком 27 устанавливается накопитель 5, содержащий: неподвижную раму 79 с двумя роликовыми дорожками 80, по которым перемещается тара 81 для заготовок; подвижную раму 82 с шаговым приводом 83 и подпружиненными собачками 84.

В торцах накопителей 5 и 7 по направ- ляюпхим 85 от привода 86 перемещается каретка 6 с роликовой платформой 87. Накопитель 7 содержит неподвижную раму 88 с двумя роликовыми дорожками 89, по которым перемещается загруженная тара 81; подвижную раму 90 с шаговым приводом 91 и подпружиненными собачками 92.

Задний упор 8 содержит каретку 93, привод 94 каретки, ползушку 95, привод 96 ползу шки. Система программного управления (ПУ) включает следующие датчики контроля и управление ГП модулем: датчик 97 контроля положения заднего конца прутка на рольганге 45; датчик 98 контроля дохода прутка до упора заднего 8; датчик 99 контроля наличия тары под лотком 27; датчик 00 контроля положения толкателя 49 при минима.тьном концевом остатке прутка; датчик 101, контролирующий крайнее переднее положение толкателя 49; датчик 102, контролирующий заднее положение толкателя 49

датчик 103, контролирующий положение ограничительной балки 69; датчик 104; контролирующий положение упора 71; датчики 105, 106, 107 контроля положения эксцентрикового вала 30; датчик 108, контролирующий тележку 9 заднего упора 8 в отведенном от ножниц положении.

Работа ГП модуля для резки заготовок круглого и квадратного проката.

На стол 67 стеллажа 2 подается связка прутков одного диаметра, включается подвижный стол 68, который перемещает прутки к упорам 71. Прутки, проходя под балкой 69, раскладываются в один ряд.

По сигналу датчика 97 секторы 76 с приводом от пневмоцилиндров 77 перекладывают пруток на транспортеры-укладчики 78, которые передают его на рольганг 45. Рольганг 45 подает пруток в зону реза ножниц до заднего упора 8. По сигналу датчика 98, установленного на заднем упоре 8, включается главный привод ножниц 35, механизм 36 реза зажимает отрезаемую заготовку и при дальнейшем движении вниз происходит отделение заготовки от прутка.

. Отрезанная заготовка падает в лоток 27 и по нему - в тару 81. Тара 81 установлена на накопителе 5 под лотком 27. При полном ; аполнении тары отрезанными заготовками или при переналадке ГП модуля на порезку заготовок друг ого размера по команде системы ПУ осуществляется перемещение тары, при этом привод 35 ножниц 1 отключается. Г1еремещается тара 81 по роликовым дорожкам 80 на раме 79 путем перемещения подвижной рамы 82, контактирующей с гарой 81 подпружиненными собачками 84, шаговым приводом 83. Перемещается одновременно вся тара, установленная на накопителе 5. Заполненная тара при этом неремсчцаетея на платформу 87 каретки 6, а пустая тара, по- ;1.анная под лоток 27, включает дагчик 99, гш нализируюп1.ий о ее наличии под лотком и разрешающий включение привода 35. Платформа 87 перемещается но нанранляющим S5 от рольганга i к Х)льгангу 7 приводом 86. платформы 87 каретки 6 тара 1 перемешается на накопитель 7 подвижной рамой 90

После перемещения загруженной тары 1. платформы 87 на накопитель 7 каретка 6 возвращается в исходное положение к накопителю 5.

Как только пруток пройдет датчик 97 подается сигна-л , на выключение рольганга 45.

Одновременно подается команда на включение в работу силового цилиндра 43 устройства для досыла трутка, щток 46 выдвигается, державка 47 с роликом 48 и толкателем 49 опускается но копиру 50 вниз. При дальнейшем движении толкатель 49 перемещает остаток прутка до заднего упора 8. Как только пруток дощел до упора 8 дат0

5

0

5

0

5

0

5

0

5

чик 98 подает команду на включение главного привода ножниц 35. Происходит отделение заготовки от остатка прутка. Такие операции продолжаются до тех нор, пока размер от плоскости реза до толкателя 49 станет равным наименьшей длине зажимного конца. Контроль осуществляет датчик 100. который подает сигнал на открытие заслонки 26 механизма отбраковки концевых остатков и не разрешает включать главный привод ножниц 35. Далее толкатель 49 сталкивает концевой остаток в лоток 28 механизма 25 отбраковки, по которому она попадает в тару для концевых остатков (не показана).

В конце хода штока 46 силового цилиндра 43 датчик 10 дает команду на нозврат штока в исходное положение.

В исходном положении ппока 46 датчик 102 подает сигнал на закр111тие зас. кчжи 26 механизма 25 отбраковки и команду на выдачу следующего прутка со стеллажа 2 на рольганг 45 ножниц, если продолжается резка однотипных заготовок, или ко.манду на автоматическую настройку ГП модуля на резку заготовок другого размера.

Работа ГГ модуля при настройке его на резку заготовок другого размера. Общнй случай. Заготовка режется из прутка другого сечения и другой длины.

В этом случае ГП модуль должен проделать следующие операции: сменить блок инструмента; установить задний упор па, требуемую длину отрезаемой заг(Г10вки и выставить его по высоте в зависимое; и от размеров поперечного сечения iipyiKa; настроить стеллаж; сменить тару.

Исходное положение.

На стеллаже 2 имеются прутки нужного сечения; на столе 4 стоит блок 5(i инструмента, подготовленный для резки прутка данного сечения; накопитель 5 заполнен свободной тарой, а-с накопителя 7 тара с заготовками убрана.

Настройка ГП модуля осуществляется автоматически по заданной программе.

Настройка стеллажа 2 на подачу прутка соответствующего сечения заключается в установке ограничительной балки 69 и упоров 71 в соответствующее положение.

(Прутки на стеллаже 2 перемещаются в сторону рольганга 45 возвратно-поступательным движением подвижного стола 68, при этом, проходя -под балкой 69, они раскладываются на столе 67 в один ряд).

Ограничительная балка 69 устанавливается относительно стола 67 так, чтобы в образовавшуюся щель смог пройти только один пруток.

Перемещение балки 69 осун1ествляется от привода 70, установку балки 69 в заданном положении контролирует через систему НУ датчик 103.

Регулируемый упор 71 стеллажа обеспечивает выдачу секторами 76 по команде системы ПУ одного прутка на рольганг 45 ножниц. Установка упора 71 относительно секторов 76 осуществляется приводом 72 через вал 73 с шестернями 74 и зубчатыми рейками 75, закрепленными на упорах 71.

Установку упоров 71 в заданно.м положении контролирует через систему ПУ датчик 104.

Чтобы настроить ножницы 1 на резку заготовок заданных размеров из проката другого сечения необ.ходимо: снять ранее установленный блок 14 инструмента с ножниц; установить новый блок 56 инструмента, под4 блок 56 инструмента, а при задействованном датчике 108 подается сигнал на перемещение автооператора 3 с блоком 56 инструмента к ножницам I. Автооператор 3 с бло- г ком 56 инструмента подходит к ножницам и фиксируется фиксаторами 66, а блок 14 инструмента в ножницах разжимается зажимом 21. Каретка 57 от привода 58 с клещами 59 перемещается к ножницам 1, штыри 62 входят в гнезда 23, а щтыри 64 в.ходят в гнезда 24 блока 14 инструмента, электроприводом 60 -ползущки 61 и 63 смыкаются, через щтыри 62 и 64, снимая блок 14 инструмента (верхний ножедержатель 17, сжимая пружину 20, приближается к нижнему при10

готовленный для резки проката данного се- 15 жимодержателю 18, а верхний прижимодерчения; установить задний упор 8 в положение, соответствующее длине и сечению отрезаемой заготовки.

Настройка ножниц 1 начинается с установки механизма 36 реза в положение, необходимое для замены блока 14 инструмента. Установка осуществляется микроприводом 34 через главный привод ножниц. Механизм реза 36 устанавливается строго в ВМТ.

Направление вращения микропривода 34 зависит от положения эксцентрикового вала, контролируемого датчиками 105-107, и экранами 31-33, установленными в коман- доаппарате 29 ножниц, соединенном с эксцентриковым валом 30, и выбирается системой ПУ. Выбранное направление вращения микропривода 34 обеспечивает вывод механизма реза 36 в ВМТ по кратчайшему пути. Это достиг ается следующим взаимным

20

жатель 16 - к нижнему ножедержателю 18, а верхний прижимодержатель 16 - к нижнему ножедержателю 15 по направляющим колонкам 19). Перемещаясь назад, каретка 57 вынимает блок 14 инструмента из ножниц. Затем фиксаторы 66 расфиксируют автооператор 3 и он перемещается и фиксируется относительно ножниц в положении загрузки блока инструмента.

Каретка 57 с блоком 56 инструмента пе- 25 ремещается к ножницам 1 и вводит инструмент на рабочее место; ползущки 61 и 63 размыкаются и блок инструмента под действием пружин 20 также размыкается. При этом нижний ножедержатель 15 опускается на опорную поверхность в станине, нижний прижимодержатель 18 на опорную поверхность рамы 40 механизма 36 реза, а верхний ножедержатель 17, поднимаясь вверх, выступами 22 входит в пазы 38 траверсы 37 ме30

ханизма 36 реза, а верхней частью заходит расположением экранов 31-33 и датчиков 35 выступ 39. Затем каретка 57 с клещами 105-107 при положении эксцентрикового59 отходит назад, фиксаторы 66 расфиксивала в ВМТ: экран 31 серединой рабочейруют автооператор 3 со снятым блоком инзоны, равной 4-6°, установлен в точке ера-струмента он отходит к столу 4, где снова

фиксируется фиксаторами 66. Одновременно подается команда на перемещение тележки

батывания датчика 105; экран 32 концом рабочей зоны, близкой к 180°, установлен в точке срабатывания датчика 106; экран 33 началом рабочей зоны, близкой к 180°, установлен в точке срабатывания датчика 107. Если эксцентриковый вал 30 остановится в рабочей зоне экрана 31 и датчика 105,

9 к ножница.м. Автооператор 3 с захвата.ми 54 устанавливает снятый блок инструмента на cTo. i 4, каретка с клещами отходит назад в исходное положение. Автооператор 3 остается в этом положении до следующей смены

он скрепляется со станиной

микропривод 34 не включится, если остапо- 45 блока инструмента. При подходе тележки 9 вится в рабочей зоне экрана 32 и датчика 106, микропривод 34 включится с направлением вращения эксцентрикового вала, слои останавливаются в рабочей зоне экрана 33 и датчика 107, микропривод включится в обк ножницам 1 зажимами 13.

Настройка заднего упора 8 начинается при отходе тележки 9 от ножниц.

После настройки ГП модуля на резку заратном направлении, а отключится в рабо- 50 готовок он автоматически включается в ра- чей зоне экрана 31 и датчика 105.боту. После выполнения запрограммированного задания ГП модуль перестраивается на очередное задание. В память ПУ вводится несколько заданий, обеспечивающих

Далее системой ПУ подается сигнал на разжим тележки 9 зажимами 13, отвод ее от ножниц 1 на расстояние, необходимое для прохода и установки автооператора 3 с захва- работу ГП модуля в течение 1-2 смен тами 54 и 55. Это положение контролируется Формула изобретения

датчиком 108. Одновременно включается н работу захват 55, который снимает со стола

1. Гибкий производственный модуль дли резки заготовок из прутков круглого и квад4 блок 56 инструмента, а при задействованном датчике 108 подается сигнал на перемещение автооператора 3 с блоком 56 инструмента к ножницам I. Автооператор 3 с бло- ком 56 инструмента подходит к ножницам и фиксируется фиксаторами 66, а блок 14 инструмента в ножницах разжимается зажимом 21. Каретка 57 от привода 58 с клещами 59 перемещается к ножницам 1, штыри 62 входят в гнезда 23, а щтыри 64 в.ходят в гнезда 24 блока 14 инструмента, электроприводом 60 -ползущки 61 и 63 смыкаются, через щтыри 62 и 64, снимая блок 14 инструмента (верхний ножедержатель 17, сжимая пружину 20, приближается к нижнему при

жатель 16 - к нижнему ножедержателю 18, а верхний прижимодержатель 16 - к нижнему ножедержателю 15 по направляющим колонкам 19). Перемещаясь назад, каретка 57 вынимает блок 14 инструмента из ножниц. Затем фиксаторы 66 расфиксируют автооператор 3 и он перемещается и фиксируется относительно ножниц в положении загрузки блока инструмента.

Каретка 57 с блоком 56 инструмента пе- ремещается к ножницам 1 и вводит инструмент на рабочее место; ползущки 61 и 63 размыкаются и блок инструмента под действием пружин 20 также размыкается. При этом нижний ножедержатель 15 опускается на опорную поверхность в станине, нижний прижимодержатель 18 на опорную поверхность рамы 40 механизма 36 реза, а верхний ножедержатель 17, поднимаясь вверх, выступами 22 входит в пазы 38 траверсы 37 ме

фиксируется фиксаторами 66. Одновременно подается команда на перемещение тележки

9 к ножница.м. Автооператор 3 с захвата.ми 54 устанавливает снятый блок инструмента на cTo. i 4, каретка с клещами отходит назад в исходное положение. Автооператор 3 остается в этом положении до следующей смены

он скрепляется со станиной

нта. При подходе тележки 9

работу ГП модуля в течение 1-2 смен Формула изобретения

1. Гибкий производственный модуль дли резки заготовок из прутков круглого и квадратного проката, содержащий ножницы кривошипные с командоаппаратом, и эксцентриковым валом, с механизмом реза, включающим траверсу, с задним упором, с блоком режущего инструмента, включающим верхний ножедержатель, автоматизированный стеллаж для размещения прутков, тарой для размещения заготовок, рольганг для подачи прутков в зону резки ножниц, лоток для отвода заготовок, отличающийся тем, что, с целью увеличения производительности, он снабжен автооператором для замены блока режущего инструмента, накопителем пустой тары, накопителем тары с заготовками, кареткой, установленной с возможностью размещения тары и передачи ее между накопителями, устройством для досыла прутка, при этом автооператор установлен с возможностью перемещения в горизонтальной плоскости в направлении, перпендикулярном направлению подачи прутка и фиксации в двух положениях относительно ножниц, а упор задний размещен на дополнительно введенной тележке, установленной с возможностью перемещения в направлении, параллельном направлению подачи прутка и фиксации от10

3.Модуль по п. 1, отличающийся тем, что каждый из накопителей выполнен в виде рольганга для размеихепия тары и приводной рамы с равнораспол()женн1)1ми подпружиненными собачками, причем рама накопителя пустой тары установлена с возможностью перемещения тары по рольгангу и передачи ее на каретку, а рама накопителя тары с заготовками установлена с вЪзмож- ностью захвата тары с каретки и перемещения ее по рольгангу, при этом подпружиненные собачки установлены с возможностью взаимодействия с тарой.

4.Модуль по п. 1, отличающийся тем, что устройство для досылки прутка вьпюл15 нено в виде установленного на рольганге посредством оси, перпендикулярной направлению подачи прутка, силор ич) цилиндра, на штоке которого размеиюна державка с роликом и толкателем, при этом ролик установлен с возможностью взаимодействия с дополнительно ввсде1П1ым копиром, жестко закрепленным на рольганге.

5.Модуль по п. 1, отличающийся тем, что на боковых поверхностях верхнего но- жедержателя блока инструмента выполнены

20

носительно ножниц, причем накопитель пус- 25 выступы с наклонными к плоскости, перпен0

3.Модуль по п. 1, отличающийся тем, что каждый из накопителей выполнен в виде рольганга для размеихепия тары и приводной рамы с равнораспол()женн1)1ми подпружиненными собачками, причем рама накопителя пустой тары установлена с возможностью перемещения тары по рольгангу и передачи ее на каретку, а рама накопителя тары с заготовками установлена с вЪзмож- ностью захвата тары с каретки и перемещения ее по рольгангу, при этом подпружиненные собачки установлены с возможностью взаимодействия с тарой.

4.Модуль по п. 1, отличающийся тем, что устройство для досылки прутка вьпюл5 нено в виде установленного на рольганге посредством оси, перпендикулярной направлению подачи прутка, силор ич) цилиндра, на штоке которого размеиюна державка с роликом и толкателем, при этом ролик установлен с возможностью взаимодействия с дополнительно ввсде1П1ым копиром, жестко закрепленным на рольганге.

5.Модуль по п. 1, отличающийся тем, что на боковых поверхностях верхнего но- жедержателя блока инструмента выполнены

0

5 выступы с наклонными к плоскости, перпен

| название | год | авторы | номер документа |

|---|---|---|---|

| Ножницы для резки сортового проката | 1978 |

|

SU749579A1 |

| Автоматизированная линия резки фасонного проката | 1985 |

|

SU1301584A1 |

| Установка для резки листового проката | 1982 |

|

SU1017439A1 |

| ШТАМП ДЛЯ РЕЗКИ СОРТОВОГО ПРОКАТА НА ЗАГОТОВКИ | 1972 |

|

SU339348A1 |

| Автоматическая линия раскроя листового материала | 1985 |

|

SU1278122A1 |

| УСТАНОВКА ДЛЯ РЕЗКИ ПРУТКОВ | 1966 |

|

SU223568A1 |

| Автоматическая линия для сборки и сварки труб в плети для заготовок змеевиков с расположением сварных швов вне зон изгиба | 1982 |

|

SU1187941A1 |

| Автоматизированный технологический комплекс для обработки фасонного и сортового проката | 1987 |

|

SU1511020A1 |

| Способ изготовления изделий, преимущественно трубчатых раскосов со сплющенными концами, и линия для его осуществления | 1989 |

|

SU1657270A1 |

| Устройство для разделения пруткового материала | 1987 |

|

SU1466876A1 |

изобретение относится к оборудованию для обработки металла давлением, а именно к гибким автоматизированным производственным системам для резки проката в заготовительных цехах машиностроительной промышленности. Целью ii;ioo)CTciiiisi яи- ляется повышение производительности труда. .Модуль снабжен пакоии: - 5 пустой тары и пакопнте.юм 7 тары с ч;п-отовками, KapeTKoii б для передачи тары мокду пако- пителямп, автооператором 3 дли замены блока инструмента на ножницах 1. .Лвтоматизп- ровапный стеллаж 2 передает пруток на рольганг. Пруток по рольгангу подается в ножппцы 1, где происходит резка его на заготовки, длина которых регулируется годным упором 8, установленным на тележке 9. Отрезанная заготовка по лотку 27 попадает в тару на накопителе 5, после заполнения тара накопителем 5 перемепгается па каретку 6, -которая транспортирует ее к п;;копи- телю 7, п Г1ере1 ружается }ia пего. При перс ходе моду.тя на резку друг01-о размера п)т- ка посредством автооператора . производится замена блока инструмента ножниц 1. На рольганге установлено ycTpoiicTBO досы- ла 42 прутка в рабочую зону но/кнпп. 5 з.п. ф-лы, 13 ил. SS С

тои тары установлен с возможностью подачи тары к лотку для отвода заготовок и приема последних с лотка в тару..

дикулярнои оси прутка, поверхностями, предназначенными для взаимодействия с соответствующими им поверхностями пазов, дополнительно выполненных на вертикальных 2. Модуль по п. 1, отличающийся тем, стенках траверсы механизма роза.

,6. Модуль по п. 1, отличающийся тем.

что автооператор выполнен в виде тележки с установленными на ней двумя захватами с возможностью их перемещения в горизонтальной плоскости в направлении, параллельном направлению перемещения прутка по рольгангу, от двух разных приводов, а каждый из захватов выполнен в виде двух приводных ползушек с возможностью их перемещения по вертикали во взаимно противоположных направлениях, перпендикулярно направлению подачи прутка, при этом на

что командоаппарат ножниц сиаожен.микро- приводом, кинематически связанным с эксцентриковым валом тремя доно.чнительными датчиками и тремя экранами, жестко ус- 25 тановленными на эксцентриковом валу с возможностью взаимодействия с упомянутыми датчиками, причем первый из экранов выполнен в виде круглой пластины с радиальным пазом, а второй и третий - в виде пластин, контуры которых разновеликие окружкаждой из ползушек размещены по два шты- ности с общим центром и установленными на

валу таким образом, что при их совмещении друг с другом образуется контур пластины, идентичный контуру первой пластины.

ря, предназначенных для взаимодействия с гнездами, дополнительно выполненными ка блоке режущего инструмента.

что командоаппарат ножниц сиаожен.микро- приводом, кинематически связанным с эксцентриковым валом тремя доно.чнительными датчиками и тремя экранами, жестко ус- 25 тановленными на эксцентриковом валу с возможностью взаимодействия с упомянутыми датчиками, причем первый из экранов выполнен в виде круглой пластины с радиальным пазом, а второй и третий - в виде пластин, контуры которых разновеликие окруж ности с общим центром и установленными на

ности с общим центром и установленными на

валу таким образом, что при их совмещении друг с другом образуется контур пластины, идентичный контуру первой пластины.

4,

1л

. 2

4

5

6(

LLJ-H-I-Н пгтттгК|

.4JjdJ

31

фиг.. 5

57

Фиг.6

в-в

и 37 Ю /

18 15 П

144

Фив. 8

ВидГ

Фиг. 9

LL

Фиг.Ю

ж-д

и-и

W5

Ю7

35

| Кудинов И | |||

| Е | |||

| УСТРОЙСТВО ДЛЯ ИЗБИРАТЕЛЬНОГО ВЫЗОВА ТЕЛЕФОННЫХ АППАРАТОВ | 1922 |

|

SU1000A1 |

| Способ получения ксантоново-антрохиноновых кубовых красителей | 1923 |

|

SU1540A1 |

| М.: Машиностроение, Кузнечно-штамповочное производство, 1980, № И. | |||

Авторы

Даты

1988-10-23—Публикация

1986-05-30—Подача