1

Известна установка для изготовления труб из стеклопластика, содержащая шпулярник, ванну со связующим составом, оправки, механизм намотки, камеру полимеризации и механизм для съема трубы с оправки.

Предлагаемая установка отличается тем, что, с целью повыщения производительности, она снабжена механизмом щагового перемещения оправок между смежными технологическими позициями, выполненным в виде расположенных по краям оправок гребеночных переставителей с вильчатыми захватами, оборудованных общим приводом. Оправки расположены на двух направляющих балках и имеют индивидуальные подщипниковые опоры и приводные щестерни, входящие на каждой позиции в зацепление со стационарно установленными приводными щестернями.

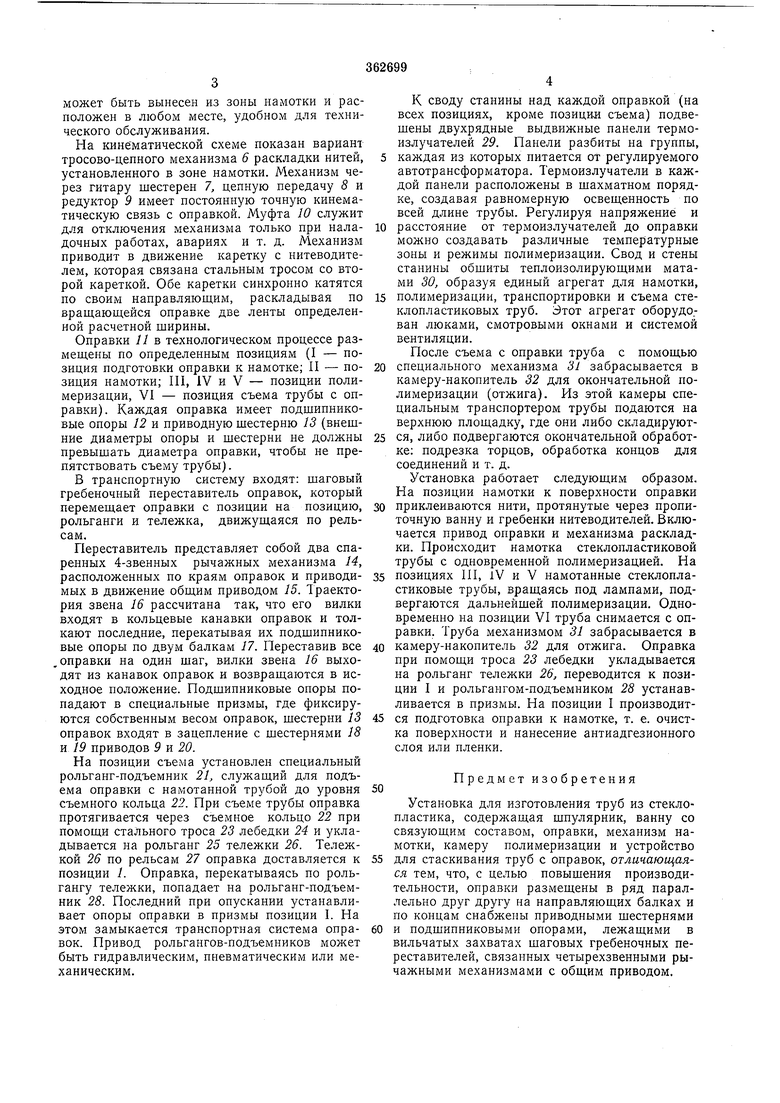

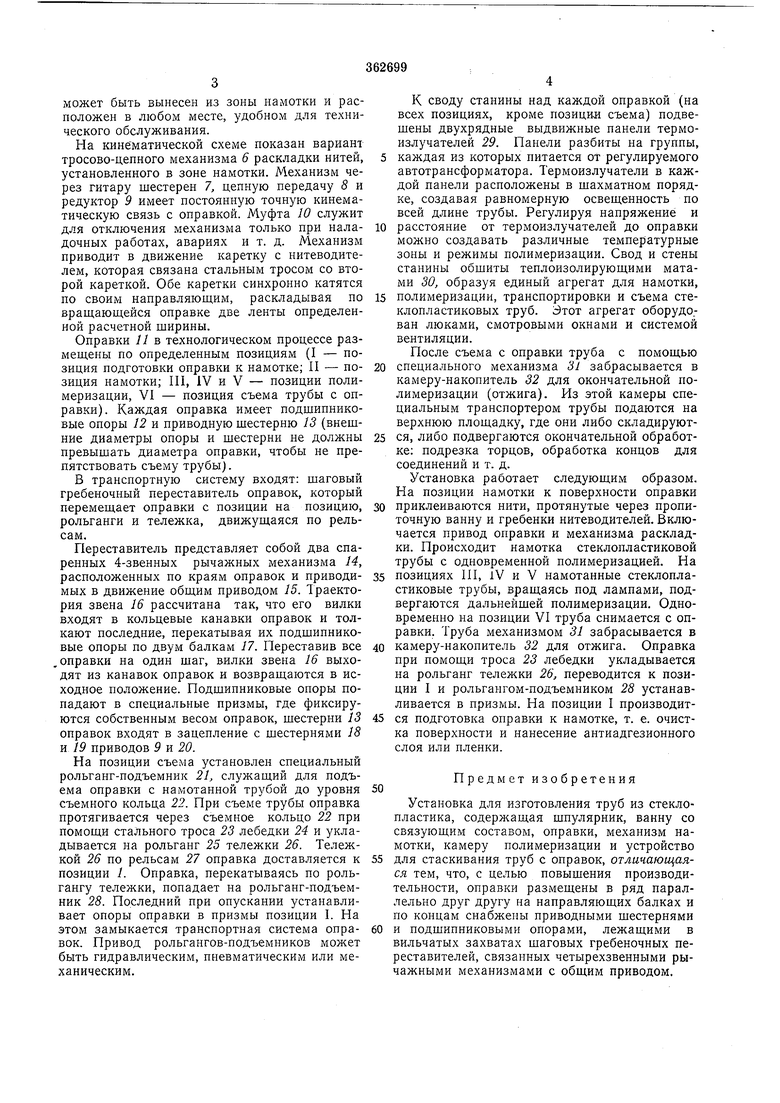

На фиг. 1 изображена предлагаемая установка в плане; на фиг. 2 - то же, поперечный разрез; на фиг. 3 - кинематическая схема установки.

Установка состоит из следующих основных агрегатов: щпулярника, пропиточного устройства, тросово-цепного механизма раскладки нитей, привода, комплекта оправок, транспортной системы, камеры полимеризации, съемного устройства и сварной металлоконструкции, служащей станиной намоточной мащины и объединяющей основные узлы и агрегаты установки.

Шпулярник / представляет собой несколько многоярусных стеллажей, на которых установлены бобины стеклонаполнителя с направляющими глазками для сматывания и группирования стеклонитей в жгуты (3-5 сложений)..

Пропиточное устройство содержит ванну 2 с направляющими гребенками и отжимными пластинами, бак 3 для связующего, подводящие щланги и вентиль 4, регулирующий расход связующего.

Станиной намоточной машины является сварная металлоконструкция со сводом, образующим верхнюю площадку, и четырьмя колоннами 5, закрепленными на бетонном фундаменте.

К своду крепится механизм 6 раскладки нитей или его ведомая часть, т. е. балки с направляющими, по которым катятся каретки с нитеводителями. В зависимости от необходимых углов армирования нитеводители разбиваются на группы. Каждая группа нитеводителей со своими каретками соединяется стальным гибким тросом в замкнутый контур, который приводится в движение кареткой цепного укладочного механизма. Нитеводители в каждом таком контуре движутся синхронно и укладывают ленты .стеклонаполнителя под заданным углом. Цепной укладочный механизм

может быть вынесен из зоны намотки и расположен в любом месте, удобном для технического обслуживания.

На кине матической схеме показан вариант тросово-цепного механизма 6 раскладки нитей, установленного в зоне намотки. Механизм через гитару шестерен 7, цепную передачу 8 и редуктор 9 имеет постоянную точную кинематическую связь с оправкой. Муфта 0 служит для отключения механизма только при наладочных работах, авариях и т. д. Механизм приводит в движение каретку с нитеводителем, которая связана стальным тросом со второй кареткой. Обе каретки синхронно катятся по своим направляющим, раскладывая по вращающейся оправке две ленты определенной расчетной щирины.

Оправки 11 в технологическом процессе размещены по определенным позициям (I - позиция подготовки оправки к намотке; II - позиция намотки; III, IV и V - позиции полимеризации, VI - позиция съема трубы с оправки). Каждая оправка имеет подщипниковые опоры 12 и приводную щестерню 13 (внещние диаметры опоры и щестерни не должны превышать диаметра оправки, чтобы не препятствовать съему трубы).

В транспортную систему входят: шаговый гребеночный переставитель оправок, который перемещает оправки с позиции на позицию, рольганги и тележка, движущаяся по рельсам.

Переставитель представляет собой два спаренных 4-звенных рычажных механизма 14, расположенных по краям оправок и приводимых в движение общим приводом 15. Траектория звена 16 рассчитана так, что его вилки входят в кольцевые канавки оправок и толкают последние, перекатывая их подшипниковые опоры по двум балкам 17. Переставив все , оправки на один щаг, вилки звена 16 выходят из канавок оправок и возвращаются в исходное положение. Подшипниковые опоры попадают в специальные призмы, где фиксируются собственным весом оправок, щестерни 13 оправок входят в зацепление с шестернями 18 и 19 приводов 9 и 20.

На позиции съема установлен специальный рольганг-подъемник 21, служащий для подъема оправки с намотанной трубой до уровня съемного кольца 22. При съеме трубы оправка протягивается через съемное кольцо 22 при помощи стального троса 23 лебедки 24 и укладывается на рольганг 25 тележки 26. Тележкой 26 по рельсам 27 оправка доставляется к позиции 1. Оправка, перекатываясь по рольгангу тележки, попадает на рольганг-подъемник 28. Последний при опускании устанавливает опоры оправки в призмы позиции I. На этом замыкается транспортная система оправок. Привод рольгангов-подъемников может быть гидравлическим, пневматическим или механическим.

К своду станины над каждой оправкой (на всех позициях, кроме позиция съема) подвешены двухрядные выдвижные панели термоизлучателей 29. Панели разбиты на группы, каждая из которых питается от регулируемого автотрансформатора. Термоизлучатели в каждой панели расположены в шахматном порядке, создавая равномерную освещенность по всей длине трубы. Регулируя напряжение и

расстояние от термоизлучателей до оправки можно создавать различные температурные зоны и режимы полимеризации. Свод и стены станины обшиты теплоизолирующими матами 30, образуя единый агрегат для намотки,

полимеризации, транспортировки и съема стеклопластиковых труб. Этот агрегат оборудован люками, смотровыми окнами и системой вентиляции. После съема с оправки труба с помощью

специального механизма 31 забрасывается в камеру-накопитель 32 для окончательной полимеризации (отжига). Из этой камеры специальным транспортером трубы подаются па верхнюю площадку, где они либо складируются, либо подвергаются окончательной обработке: подрезка торцов, обработка концов для соединений и т. д.

Установка работает следующим образом. На позиции намотки к поверхности оправки

приклеиваются нити, протянутые через пропиточную ванну и гребенки нитеводителей. Включается привод оправки и механизма раскладки. Происходит намотка стеклопластиковой трубы с одновременной полимеризацией. На

позициях III, IV и V намотанные стеклопластиковые трубы, вращаясь под лампами, подвергаются дальнейщей полимеризации. Одновременно на позиции VI труба снимается с оправки. Труба механизмом 31 забрасывается в

камеру-накопитель 32 для отжига. Оправка при помощи троса 23 лебедки укладывается па рольганг тележки 26, переводится к позиции I и рольгангом-подъемником 28 устанавливается в призмы. На позиции I производится подготовка оправки к намотке, т. е. очистка поверхности и нанесение антиадгезионного слоя или пленки.

Предмет изобретения

Установка для изготовления труб из стеклопластика, содержащая шпулярник, ванну со связующим составом, оправки, механизм намотки, камеру полимеризации и устройство

для стаскивания труб с оправок, отличающаяся тем, что, с целью повышения производительности, оправки размещены в ряд параллельно друг другу на направляющих балках и по концам снабжены приводными щестернями

и подшипниковыми опорами, лежащими в вильчатых захватах щаговых гребеночных переставителей, связанных четырехзвенными рычажными механизмами с общим приводом. 5 J It В 23 }2 3 ф иг i

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтоматическая линия для производства стеклопластиковых изделий методом намотки | 1975 |

|

SU729075A1 |

| Устройство для намотки стеклонити на оправку | 1975 |

|

SU867656A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ ИЗ СТЕКЛОПЛАСТИКА | 1967 |

|

SU199380A1 |

| МЕХАНИЗМ РАСКЛАДКИ НИТЕЙ ИЛИ ЖГУТОВ НА ВРАЩАЮЩУЮСЯ ОПРАВКУ | 1972 |

|

SU356152A1 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2013 |

|

RU2542051C2 |

| Устройство для намотки тел вращенияиз АРМиРОВАННыХ плАСТиКОВ | 1978 |

|

SU804489A1 |

| Установка для укладки керамических изделий на печную вагонетку | 1977 |

|

SU742145A1 |

| Линия для непрерывного изготовления стеклопластиковых труб | 1975 |

|

SU732143A1 |

| Устройство для съема труб с оправок | 1971 |

|

SU378060A1 |

| Устройство для непрерывного изготовления труб из полимерного материала | 1980 |

|

SU925651A1 |

/////////////////////// //(jf///// //////////////////////////f //////// z; фиг.

Фиг.З

Даты

1973-01-01—Публикация