Известен способ получения монокристаллов веществ, в том числе металлов, направленной кристаллизацией расплава на затравке, перемещаемой вниз со скоростью роста монокристалла. 11ри этом торец затравки и подаваемый на него исходный материал нагреваются плазменной струей, поверхпость торца затравки оплавляется.

Отличием описываемого способа является то, что на торце затравки создают ванну расплава с максимальной глуби юй не менее двух пятых диаметра выращнваемото мопокристалла, имеющую температуру у поверхности не менее чем на , превышающую температуру плавления перекристаллизуемого вещества, причем исходный материал, поступающий в ванну, нагревают до температуры, превышающей температуру плавления не менее чем па . Эго дает возмолиюсть выращивать монокристаллы металлов и сплавов с диаметром до 25 мм и больше.

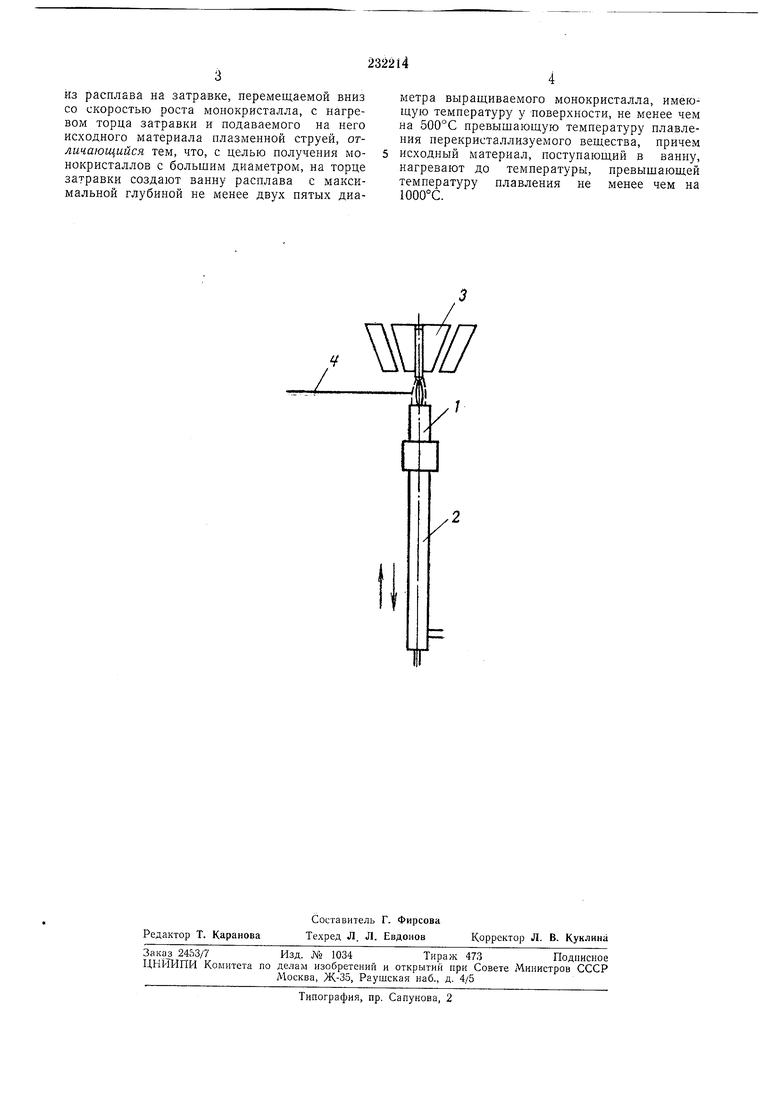

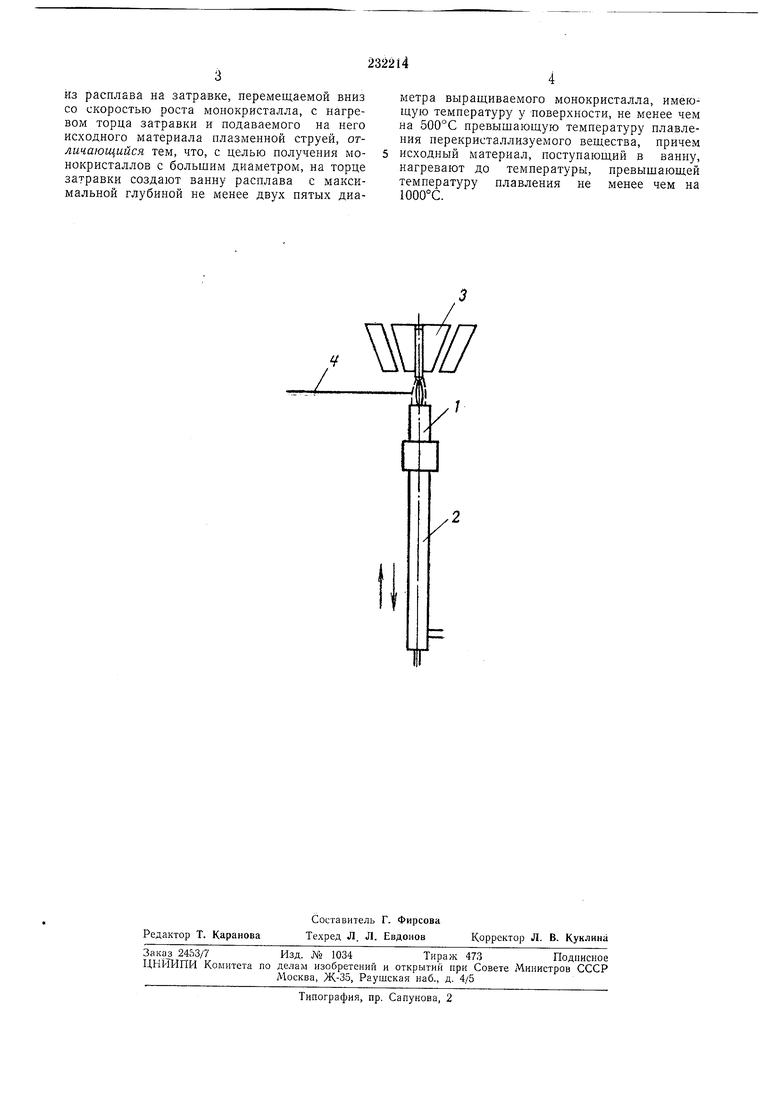

На чертеже изображена схема осуществления описываемого способа.

Монокристаллическую затравку / из вольфрама или другого тугоплавкого металла укрепляют на медном водоохлаждаемом штоке 2, соединенном с приводом вращения и возвратпо-поступательного перемещения по вертикали. В качестве источника нагрева используется плазменная струя, создаваемая

при помощи плазменной дуговой горелки 3, в качестве плазмообразующего газа - аргон, гелпй, азот и другие газы, неактивные по отношению к нерекристаллизуемому металлу. 1-1сходный материал, например, в виде прутка 4, равномерно подают в процессе выращивания в горячую зону плазменной струи, где он расплавляется и стекает в образующуюся на торце затравки жидкую ванну, удерживаемую силами новерхностпого натяжения. В качестве исходного материала может быть использоBiin также порошок или мелкий бой. Изменяя расстояние горелкой и затравко, регулируют тепловую мопиюсть и температуру нлазмеппой сгруи. Глубипа образующейся ванны расплава в процессе выращивания составляет 10-12 мм при диаметре выращиваемого кристалла 25 мл1.

Исходный расплавленный материал, поступающий в ванну расплава, перегревается не менее чем на выше гемпературы нлавлепия, в связи с чем происходит его дополнительная очистка от летучих прп.месей; верхние слои расплава наведенной ванны нагревают до температуры, не менее чем па ЬОО°С превышающей температуру плавлепия.

из расплава на затравке, перемещаемой вниз со скоростью роста монокристалла, с нагревом торца затравки и подаваемого на него исходного материала плазменной струей, отличающийся тем, что, с целью получения монокристаллов с большим диаметром, на торце затравки создают ванну расплава с максимальной глубиной не менее двух пятых диаметра выращиваемого монокристалла, имеющую температуру у поверхности, не менее чем на 500°С превышающую температуру плавления перекристаллизуемого вещества, причем исходный материал, поступающий в ванну, нагревают до температуры, превышающей температуру плавления не менее чем на 1000°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления монокристаллов оксида галлия | 2024 |

|

RU2836315C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО СЦИНТИЛЛЯТОРА НА ОСНОВЕ САМОАКТИВИРОВАННОГО РЕДКОЗЕМЕЛЬНОГО ГАЛОГЕНИДА | 2021 |

|

RU2762083C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ | 1968 |

|

SU209417A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ | 1970 |

|

SU262860A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ-СЦИНТИЛЛЯТОРОВ НА ОСНОВЕ ИОДИДА НАТРИЯ ИЛИ ЦЕЗИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2338815C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ МАРГАНЕЦ-ЦИНКОВОГО ФЕРРИТА | 1990 |

|

RU1746759C |

| СПОСОБ ПОЛУЧЕНИЯ СЦИНТИЛЛЯЦИОННЫХ МОНОКРИСТАЛЛОВ НА ОСНОВЕ БРОМИДА ЛАНТАНА | 2014 |

|

RU2555901C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МИКРООДНОРОДНЫХ КРИСТАЛЛОВ НА ОСНОВЕ ТЕЛЛУРИДА ВИСМУТА | 1994 |

|

RU2083732C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МОНОКРИСТАЛЛОВ МЕТОДОМ СИНЕЛЬНИКОВА-ДЗИОВА | 2016 |

|

RU2626637C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ПОЛУПРОВОДНИКОВЫХ СОЕДИНЕНИЙ | 1990 |

|

RU2023770C1 |

Авторы

Даты

1969-01-01—Публикация