Известен конвейерный кальцинатор для термической обработки гранулированной сырьевой смеси, содерл-:ащий бесконечную колосниковую решетку, разделенную перегородкой на сушильную и горячую зоны.

Оиисываемый кальцинатор позволяет интенсифицировать теплообмен и предохранить гранулы от разрушения. Это достигается тем, что в сушильной камере над решеткой установлены с возможностью перемеш,ения вдоль последней экраны.

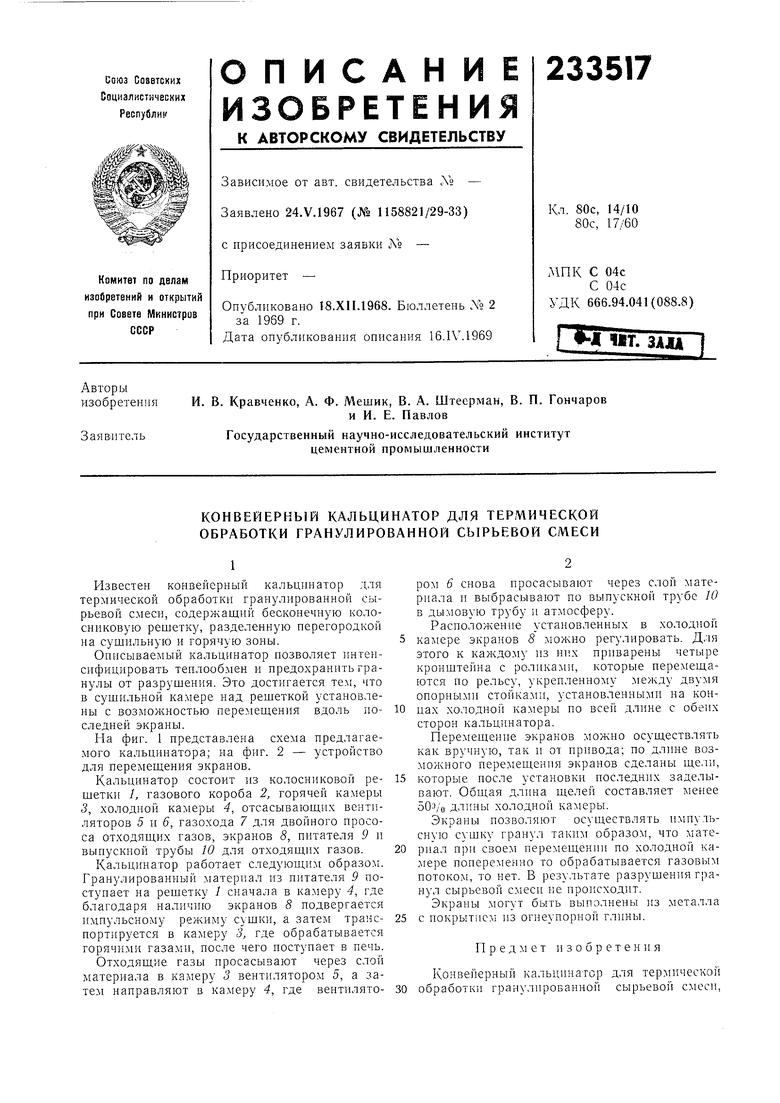

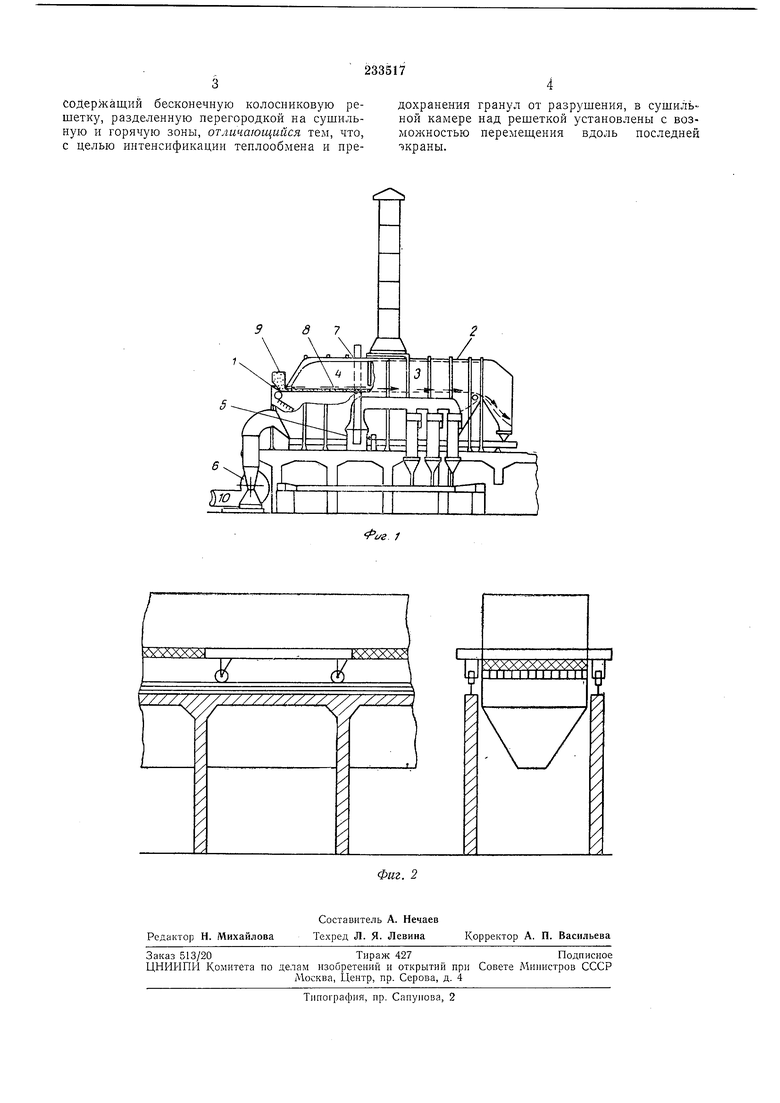

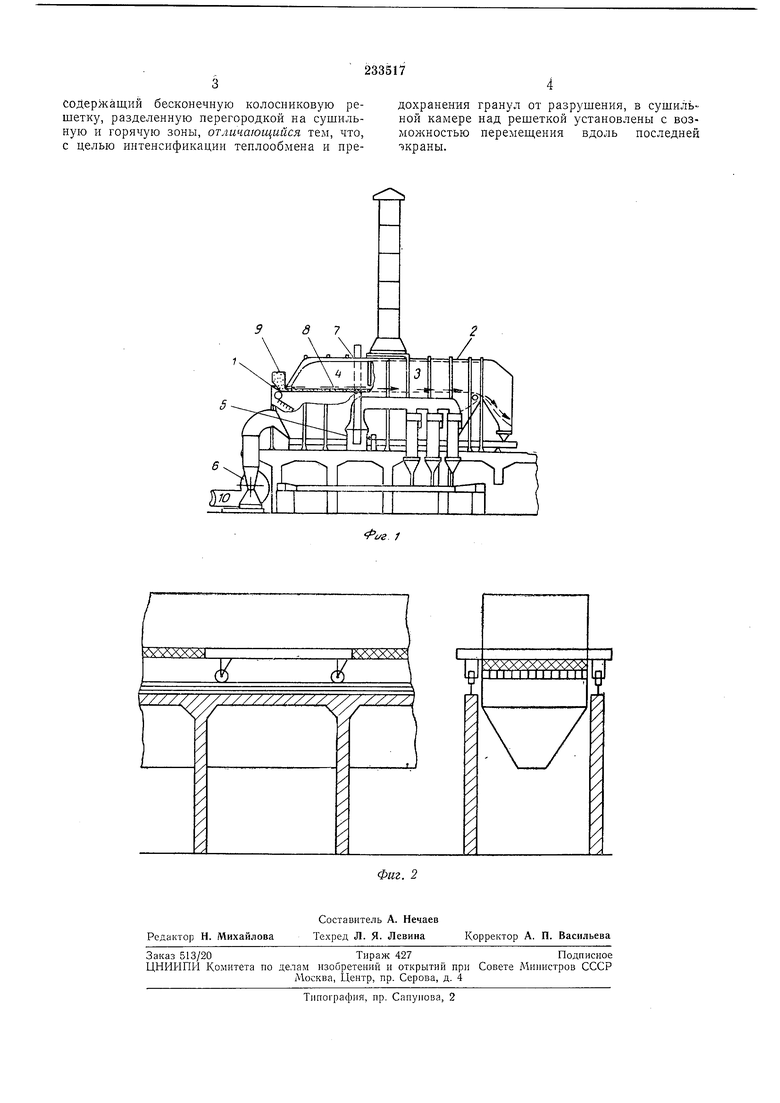

На фиг. 1 представлена схема предлагаемого кальцинатора; на фиг. 2 - устройство для перемещения экранов.

Кальцинатор состоит из колосниковой решетки /, газового короба 2, горячей камеры 3, холодной камеры 4, отсасываюш,их вентиляторов 5 и 6, газохода 7 для двойного ирососа отходящих газов, экранов 8, питателя 9 и выпускпой трубы 10 для отходящих газов.

Кальцинатор работает следующие образом. Гранулированный материал из питателя 9 постуиает на решетку 1 сначала в камеру 4, где благодаря наличию экранов 8 подвергается импульсному режиму сушки, а затем транспортируется в камеру 5, где обрабатывается горячими газамп, после чего поступает в печь.

ром 6 снова просасывают через слой материала и выбрасывают по выпускной трубе 10 в дымовую трубу и атмосферу.

Расположение установленных в холодной камере экранов S можно регулировать. Для этого к каждому из них прпварены четыре кронштейна с ролпка и, которые перемещаются по рельсу, yкpeплeннo y между двумя опорными стойками, установленными на концах холодно камеры по всей длпне с обеих сторон кальцинатора.

Перемещение экранов можио осуществлять как вручную, так и от нривода; по дл)И1е возможного перемещения экранов сделаны щели,

которые после установки носледних заделывают. Общая длина щелей составляет менее 50Vo длины холодной камеры.

Экраны иозволяют осуществлять импульсную сушку гранул таким образом, что материал при своем перемещении по холодной калгере попеременно то обрабатывается газовым потоком, то нет. В результате разрушения гранул сырьевой смеси не происходит.

Экраны могут быть выполнены из металла

с нокрытием из огнеупорной глины.

содержащий бесконечную колосниковую решетку, разделенную перегородкой на сушильную и горячую зоны, отличающийся тем, что, с целью интенсификации теплообмена и предохранения гранул от разрушения, в сушильной камере над решеткой установлены с возможностью перемещения вдоль последней экраны.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПЕЧНОЙ ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2000 |

|

RU2171438C2 |

| ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОРМОВДЛЯ РЫБ | 1972 |

|

SU347040A1 |

| Горизонтальная многокамерная печь непрерывного действия для обжига клинкера в кипящем слое | 1960 |

|

SU139594A1 |

| Способ тепловой обработки гранулированных цементных сырьевых смесей | 1972 |

|

SU455073A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ВЛАЖНЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ | 2012 |

|

RU2658695C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ВЛАЖНЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ | 2012 |

|

RU2573657C2 |

| Автоматическая линия сушки песка | 1981 |

|

SU986576A1 |

| УСТАНОВКА ДЛЯ ПОКРЫТИЯ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ ЗАЩИТНОЙ ПЛЕНКОЙ | 1971 |

|

SU303026A1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ ТЕРМОЛАБИЛЬНЫХМАТЕРИАЛОВ | 1966 |

|

SU184725A1 |

6- -4

КУУЧЛХХХ

ххххх

хххххх

I | I I , |Г

11II

/ / / / / / / / / / /

Даты

1969-01-01—Публикация