Известен способ получения пластичной смазки путем загущения смазочного масла смесью окислов металлов, содержаще окись алюминия и двуокись кремния.

Для улучшения ряда эксплуатационных свойств, повышения водостойкости смазки, термической и механической стабильности и других предложено масло загущать смесью окиси алюминия и двуокиси кремния, полученной пирогенно. Смесь окислов рекомендуется вводить в количестве 5-25 вес. %.

Особенно хорошо проявляют себя так называемые смеси Окислов, получаемые пирогенно путем разложения в пламени смеси двух летучих соединений, способных образовать окислы при гидролизе или окислении. Подобную смесь окислов получают, например, в пламени при обогреве парообразной смеси тетрагалогенида кремния и галогеНИда алюминия, гидролизуемой в присутствии водообразующих газов. Эта смесь окислов содержит оба компонента в виде окислов с первичными частицами порядка 0,005-0,1 мк.

ролиза и коагулируют вместе оба окисла, выпадающие в виде аэрозолей. В этом случае первичные частицы содерлсат лишь один пз двух окислов, которые при агломерации образуют вторичные частицы, содержащие уже оба компонента.

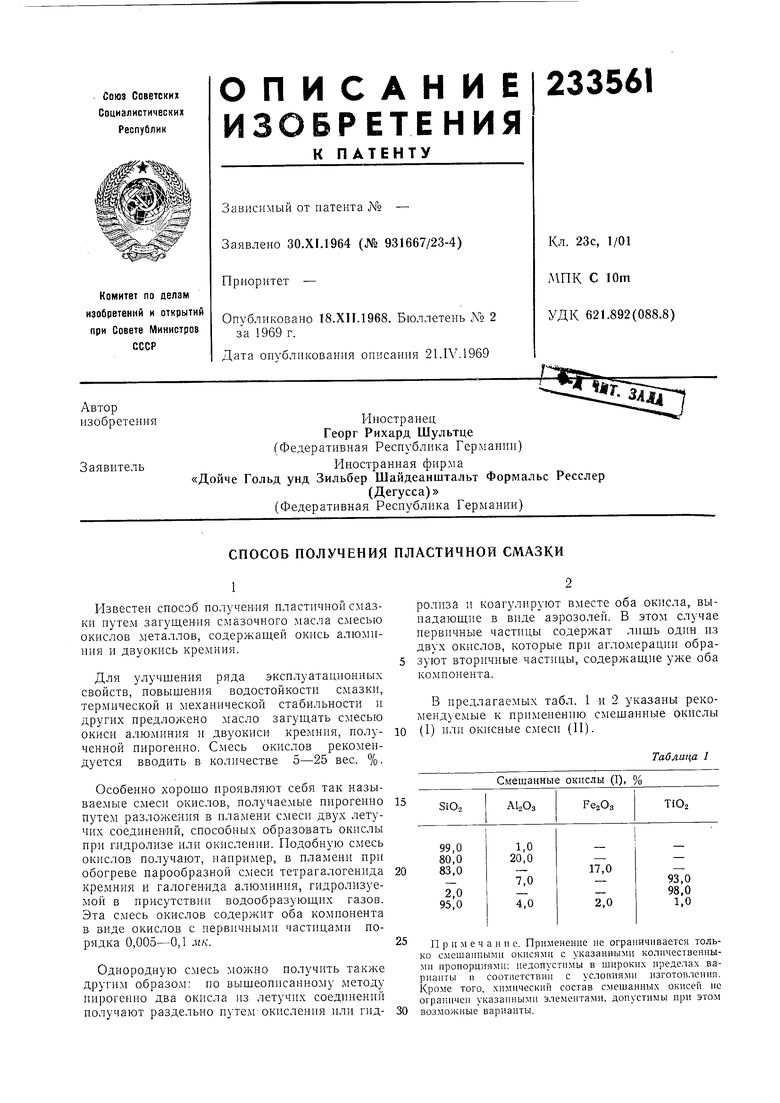

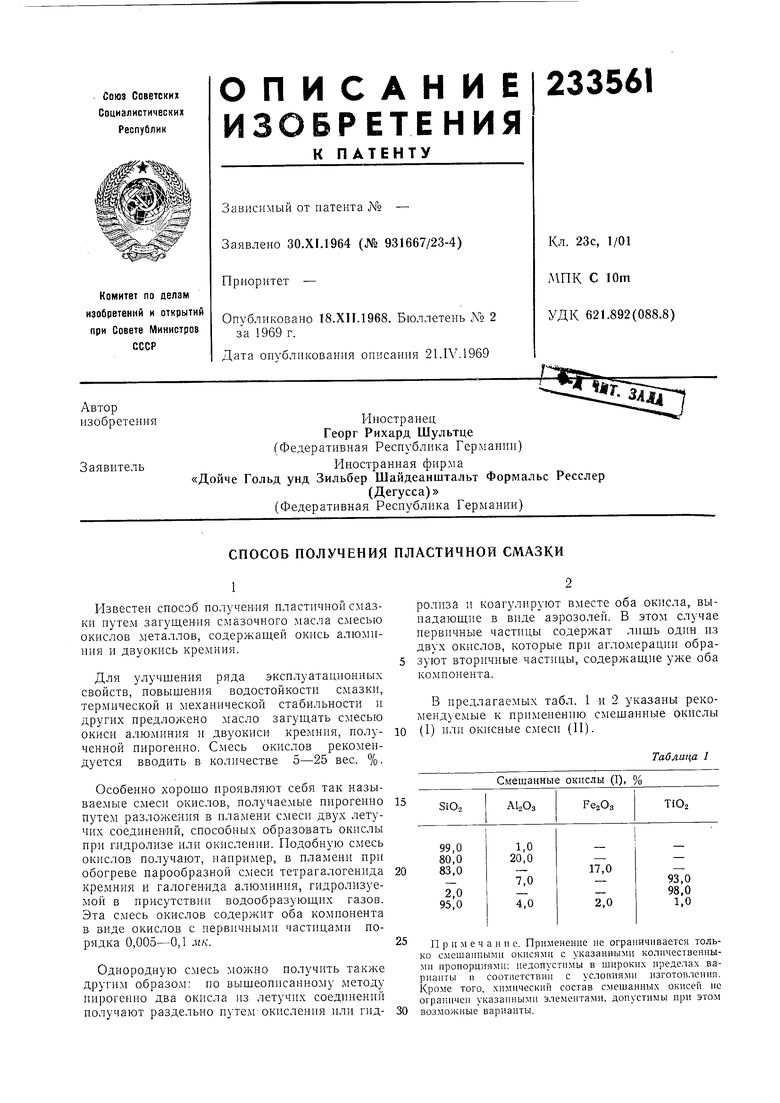

В предлагаемых табл. 1 и 2 указаны рекомендуемые к применению смещаиные окислы (1) или окисные (II).

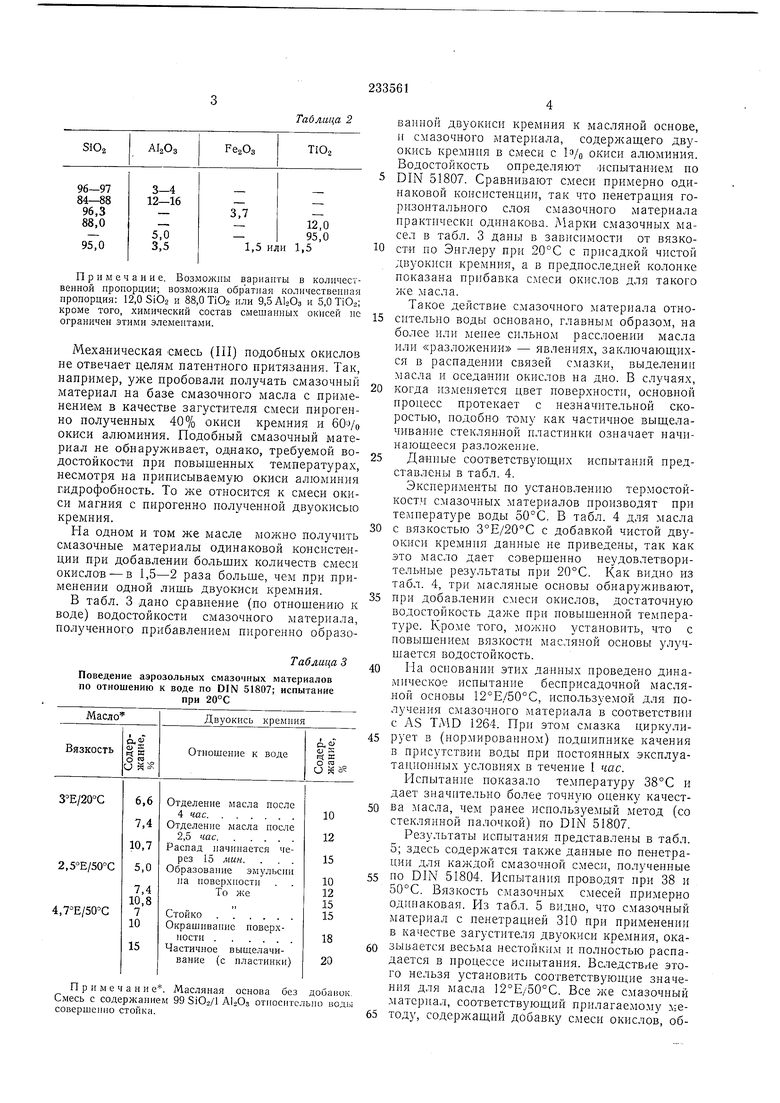

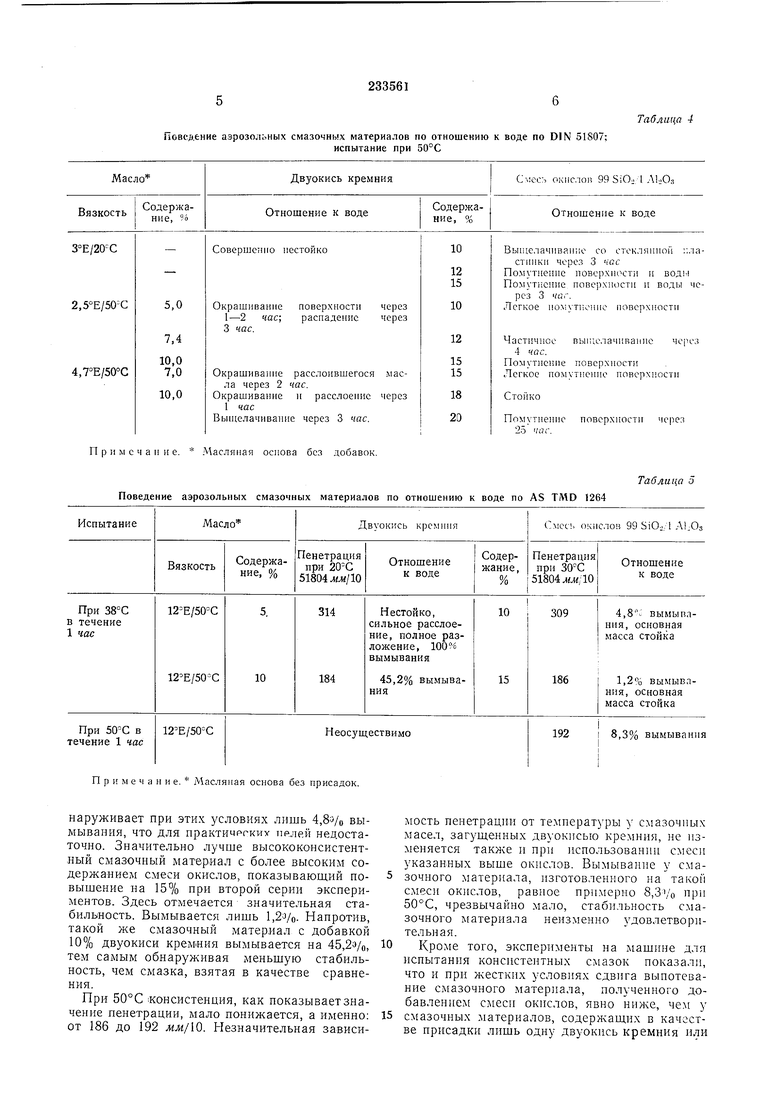

Таблица 1 Смешанные окислы (I), % Таблица 2 Примечание. Возможны варианты в количественной пропорции; возможна обратная количественная пропорция: 12,0 SiOa и 88,0 ТЮа или Э.бАЬОз и 5,0 ТЮз; кроме того, химический состав смешанных окисей не ограничен этими элемеитами. Механическая смесь (III) подобных окислов не отвечает целям патентного притязания. Так, например, уже пробовали получать смазочный материал на базе смазочного масла с применением в качестве загустителя смеси пирогенно полученных 40% окиси кремния и 60Vo окиси алюминия. Подобный смазочный материал не обнаруживает, однако, требуемой водостойкости при повышенных температурах, несмотря на приписываемую окиси алюминия гидрофобность. То же относится к смеси окиси магния с пирогенно полученной двуокисью кремния. На одном и том же масле можно получить смазочные материалы одинаковой консистенции при добавлении больших количеств смеси окислов - в 1,5-2 раза больше, чем при применении одной лишь двуокиси кремния. В табл. 3 дано сравнение (по отношению к воде) водостойкости смазочного материала, полученного прибавлением пирогенно образоТаблица 3 Поведение аэрозольных смазочных материалов по отношению к воде по DIN 51807; испытание при 20°С Двуокись крсдмния ванной двуокиси кремния к масляной основе, и смазочного материала, содержащего двуокись кремния в смеси с 1э/о окиси алюминия. Водостойкость определяют а1снытанием по DIN 51807. Сравнивают смеси примерно одинаковой консистенции, так что пенетрация горизонтального слоя смазочного материала практически одинакОВа. Марки смазочных масел в табл. 3 даны в зависимости от вязкости но Энглеру при 20°С с присадкой чистой двуокиси кремния, а в предпоследней колонке показана прибавка смеси окислов для такого же масла. Такое действие смазочного .материала относительно воды основано, главнььм образом, на более или меиее сильном расслоении масла или «разложении - явлениях, заключающихся в распадении связей смазки, выделении масла и оседании окислов на дно. В случаях, когда изменяется цвет поверхности, основной процесс протекает с незначительной скоростью, нодобно тому как частичное выщелачивание стеклянной пластинки означает начинающееся разложение. Данные соответствующих испытаний нредставлены в табл. 4. Эксперименты по установленню термостойкости смазочных материалов нроизводят при температуре воды 50°С. В табл. 4 для масла с вязкостью 3°Е/20°С с добавкой чистой двуокиси кремния данные не приведены, так как это масло дает совершенно неудовлетворительные результаты при 20°С. Как видно из табл. 4, три масляные основы обнаруживают, при добавлении смеси окислов, достаточную водостойкость даже при повышенной темнературе. Кроме того, можно установить, что с иовышением вязкости масляной основы улучшается водостойкость. На основании этих данных нроведено динамическое испытание бесприсадочной масляной основы 12°Е/50°С, нспользуемой для получения смазочного материала в соответствии с AS TMD 1264. При этом смазка циркулирует в (нормированном) подшипнике качения в присутствии воды при постоянных эксплуатационных условиях в течение 1 час. Испытание показало температуру 38°С и дает значительно более точную оценку качества масла, чем ранее используемый метод (со стеклянной палочкой) по DIN 51807. Результаты испытания представлены в табл. 5; здесь содержатся также данные по пенетрации для каждой смазочной смеси, полученные по D1N 51804. Испытания проводят при 38 и 50°С. Вязкость смазочных смесей примерно одинаковая. Из табл. 5 видно, что смазочный материал с пенетрацией 310 при применении в качестве загустителя двуокиси кремния, окаПоведение аэрозольных смазочных материалов по отношению к воде по DIN 51807;

испытание при 50°С

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРМОВОЙ КОНЦЕНТРАТ | 1971 |

|

SU294287A1 |

| АДСОРБЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ХРОМАТОГРАФИЧЕСКИХ ЭЛЕМЕНТОВ | 1971 |

|

SU426349A3 |

| еСЕСОЮЗНАЯ ПЛТ?НТйа-Т[Х1{!1'^?:СНАЯ1 | 1973 |

|

SU379074A1 |

| СПОСОБ ЗАЩИТЫ ТОПОЧНЫХ УСТАНОВОК ОТ КИСЛОТНОЙ КОРРОЗИИ и ЗАГРЯЗНЕНИЙ В ЗОНЕ НИЗКИХ ТЕМПЕРАТУР | 1968 |

|

SU217313A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПКОДИСПЕРСНОЙ КРЕМНИЕВОЙ КИСЛОТЫ | 1972 |

|

SU335823A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕЧАТНЫХ ФОРМ12 | 1973 |

|

SU365084A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЛИЛАЦЕТАТА | 1972 |

|

SU353408A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛСУЛЬФИДА | 1970 |

|

SU276827A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОГРАФИЧЕСКИХ ИЗОБРАЖЕНИЙ | 1972 |

|

SU342377A1 |

| КОМПОЗИТНАЯ СМАЗКА | 2015 |

|

RU2582999C1 |

Примечание. Масляная основа без добавок. Поведение аэрозольных смазочных материалов по

Примечание. .Масляная основа без присадок.

наруживает при этих условиях лишь 4,8з/о вымывания, что для практичргкиу ир.лей недостаточно. Значительно лучше высококонсистентный смазочный материал с более высоким содержанием смеси окислов, показываюший повышение на 15% при второй серии экспериментов. Здесь отмечается значительная стабильность. Вымывается лишь 1,2Vo- Напротив, такой же смазочный материал с добавкой 10% двуокиси кремния вымывается на 45,2а/о, тем самым обнаруживая меньшую стабильность, чем смазка, взятая в качестве сравнения.

Таблица 5

мость пенетрации от те.миературы у смазочных масел, загущенных двуокисью кремния, не изменяется также и при использовании смеси указанных выше окислов. Вымывание у с.мазочного материала, изготовленного на такой с.меси окислов, равное при.мерно 8,ЗУо при 50°С, чрезвычайно .мало, стабильность смазочного материала неизменно удовлетворительная. отношению к воде по AS TMD 1264

гидрофобизируемых с помощью органических присадок. В вводной части описания, касающейся уровня техники в области водостойких смазочных средств, указано, что на мелкодисперсные окислы при помощи сообщающих гидрофобность или оргаиофильных присадок, например, изоцианата, окиси стирола, эпихлоргидрина, производных аминов жирного ряда и полисилоксана, можно оказывать такое влияние, чтобы полученная затем с их помощью конопстептная смазка оказывалась нечувствительной к воде. Изготовление водостойкой консистентной смазки происходит при этом в следующем порядке (в три этапа):

а)сначала получают известным образом мелкодисперсную двуокись кремния или других металлов «з летучих хлоридов пиролитическим путем осаждения в водной фазе;

б)затем поверхность получаемого окисла модифицируют при помощи сообщающих гидрофобность или оргаиофильных .присадок;

в)изготовляют консистентную смазку из компонента минерального или синтетического смазочного масла и полученной в соответствии с пунктами а) и б) сообщающей гидрофобиость и оргаиофильной окиси.

При одном варианте б) и в) можно объединить путем добавления в компонент из смазочного масла сообщающее гидрофобность средство и затем смещивать компаундированный компонепт смазочного масла с изготовленной согласно пункту а) мелкодисперсной окисью в копсистентную смазку. Однако пункт а) всегда остается особым этапом метода изготовления водостойких консистентных смазок. Кроме того, пункт б) или его объединение с в) также необходимы в качестве особой операиии.

В противоположность этому в предлагаемом способе исходят не из изготовленного согласно пунктам а) или б) продукта, а из продукта, получениого особым образом вместе с други.ми окислами металлов в виде смешанного окисла I или окисной смеси II, в противоположность мехаиической смеси III, который сам по себе не обнаруживает никаких гидрофобных свойств. Речь идет о том, чтобы покрыть поверхность аэрогеля после или при изготовлении окисла металла сообщающими гидрофобиость или органофильными присадками, а преследуемая в конечпом результате цель (нерастворимость консистеитной смазки в воде) достигается при помощи неорганических, нерастворимых нли с трудом растворимых в воде гидроокисных групп смесей I или П.

Так как достижение указанных выще свойств модифицироваииых аэрозолей осуществляется не обработкой неорганическими веществами, а при иомощи введенных уже при изготовлении аэрогелей неорганических окислов или гидроокисей, то стаиовится «злищним особый этап известного метода сообщения гидрофобиости (пункт б).

Следовательно, изготовления пригодного для водостойкой консистентной смазки смещанного окисла или сокоагуляита достигают с помощью одного (или иескольких) неорганического вещества нлн смеси веществ, которые, в противоположность принципу действия согласно пункта б), сами по себе не сообщают гидрофобности и также нуждаются в придании им дополнительно после их изготовления гидрофобности.

Изготовление смешанного окисла или сокоагулянта описано в некоторых патентах. Иричем в иламени смеси летучих хлоридов металлов с помощью одной горелки изготовляют смешанный окисел или в пламени двух горелок, к которым раздельно подводят оба летучих хлорида, изготовляют сокоагулят.

Предмет изобретения

Авторы

Даты

1969-01-01—Публикация