Известен способ разработки хро-мжелезоцинкового катализатора для дегидрирования углеводородов, заключаюгцийся в том, что катализатор обрабатывают дегидрируемым сырьем, в качестве которого применяют парафиновые или олефиновые углеводороды или их смесь.

Процесс проводят при температуре 600°С с регенерацией смесью водяного пара и воздуха до полного выгорания кокса после каждого цикла подачи с.меси сырья с водяным паром.

При осуществлении известного способа происходит потеря больших количеств сырья (более 50Vo) в стадии разработки в результате разложения его на иизшие углеводороды, и целевой продукт получают с низки .м выходом на пропущенное и разложенное сырье в последующей стадии контактирования олефинов.

С целью сокращения потерь сырья и увеличения вы.хода целевого продукта предложен способ разработки хромжелезоцинкового катализатора для дегидрирования углеводородов, заключающийся в том, что катализатор обрабатывают парафиновыми или олефино-выми углеводородами, или их смесью с число.м углеродных атомов, хотя бы на один больше, чем число углеродных атомов дегидрируемого сырья, с разбавлением водяным паром.

скорости смеси углеводорода и водяного пара, равной 300-100 час и .молярном соогношении углеводород : водяной пар, равном 1:3 - 20, тремя одночасовыми, двумя двухчасовыми и одним трехчасовым циклами с регенерацией смесью водяного пара и воздуха до полного выгорания кокса после каждого цикла.

При осуществлении предлагаемого способа разработки хромжелезоцинкового катализатора потери сырья сокращаются за счет применения более дещевых соединений для разработки катализатора, например низкооктановых бензинов, газовых бензинов, изопентана, и увеличивается выход целевого продукта.

Пример 1. Катализатор К-16 загружают в реактор, разрабатывают изопентано.м в смеси с водяным паром при температуре 590С, молярном соотношении водяной пар: изопентан 11,8: 1 и объемной скорости подачи изопентана 600 чос 1 тремя одночасовыми, двумя двухчаеовыми и одним трехчасовым цикла.ми с регенерацией после каждого цикла до полного выжигания кокса. Затем проводят контактирование с бутиленами, соответствующими регламентным нормам для цеха дегидрирования бутиленов в дивинил и содержащими 78,2-3/0 н-бутиленов. Условия контактирования: молярное соотношение водяной пар :бутилены 11,8: 1, объе: 1ная скорость подачи бут)5ленов

600 , температура в зоне катализатора 580°С, время непрерывного контактнрования 10 час.

По средяи-м давным за 10 час выход дивинила 28,52 вес. O/Q на пропущенные и 85,5 вес.% иа разложенные бутилены.

Пример 2. Олыт Проводят, как указано в нримере 1, но при разработке катализатора изоамиленами и контактировании с бутиленами.

Выход дивинила 29,9 вес. % на проиущенные и 89,2 вес. о/о на разложенные бутилены.

Пример 3. Опыт проводят как указано 1В примере 1, но при разработке газовым бензином с содержанием нафтеновых углеводородов 6э/о и контактировании с бутиленами.

Выход дивинила 29,0 вес. % на пропущенные и 89,8 вес. ч/о на разложенные бутилены.

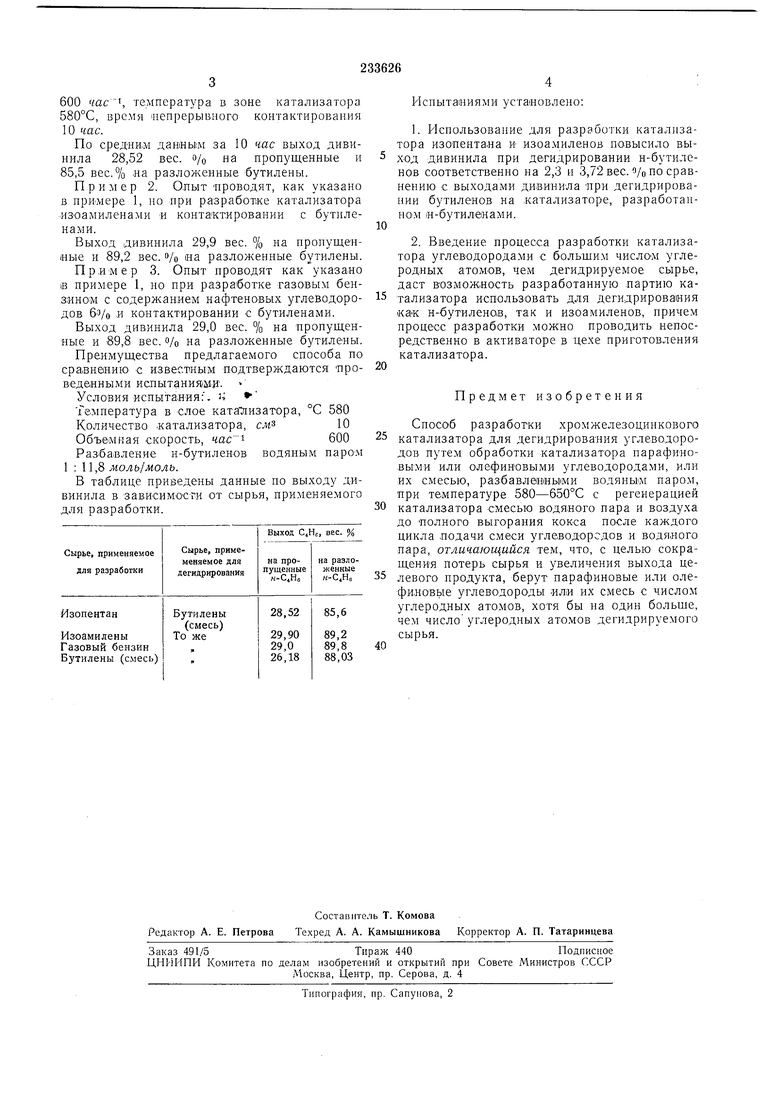

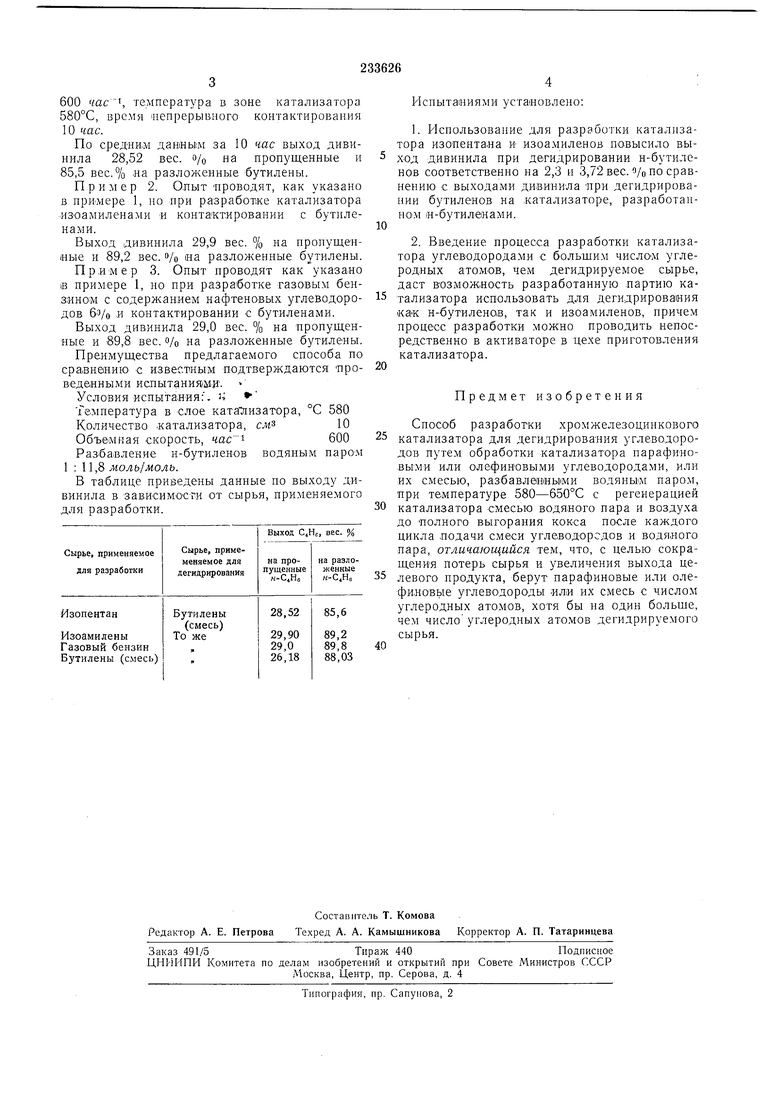

Преимущества предлагаемого способа по сравнению с извест ным подтверждаются проведенными испытаниям .

Условия испыта.ния:. з4

Те.мнература в слое катайизатора, °С 580

Количество .катализатора,

Объемная скорость, час 1600

Раз-бавление н-бутиленов водяным паром 1 : 11,8 .

В таблице приведены данные по выходу дивинила в зависимосги от сырья, применяемого для разработки.

Испытаниями устаиовлено:

1.Р1спользование для разработки катализатора изопентана и изоамиленов повысило выход дивинила при дегидрировании н-бутиленов соответственно на 2,3 и 3,72 вес. /о по сравнению с выходами дивинила -при дегидрировании бутиленов на катализаторе, разработанном -н-бутиленами.

2.Введение процесса разработки катализатора углеводородами с большим числоМ углеродных атомов, чем дегидрируемое сырье, даст возможность разработанную .партию катализатора использовать для дегидрирования «ак н-бутиленов, так и изоамиленов, причем процесс разработки можно проводить непосредственно в активаторе в цехе приготовления катализатора.

Предмет изобретения

Способ разработки хромжелезоцинкового катализатора для дегидрирования углеводородов путем обработки катализатора парафиновыми или ОЛ6ФИНОВЫМИ углеводородами, или их смесью, разбавленными водяным паром, при температуре 580-650°С с регенерацией катализатора смесью водяното пара и воздуха до ПОЛНОГО выгорания кокса после каждого цикла лодач.и смеси углеводородов и водяного пара, отличающийся тем, что, с целью сокращения потерь сырья и увеличения выхода целевого продукта, берут парафиновые или олефи.новь1е углеводороды или их смесь с числом углеродных атомов, хотя бы на один больгие, чем число углеродных атомов дегидрируемого сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диенов | 1969 |

|

SU726075A1 |

| Способ очистки парового конденсата | 1977 |

|

SU704909A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2003 |

|

RU2247702C2 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ ИЗОАМИЛЕНОВ | 1990 |

|

RU2027693C1 |

| СПОСОБ ДЕГИДРИРОВАНИЯ ИЗОПЕНТАНА И ИЗОПЕНТАН-ИЗОАМИЛЕНОВЫХ ФРАКЦИЙ | 2008 |

|

RU2388739C1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛИЧЕСКИМ ПРОЦЕССОМ ДЕГИДРИРОВАНИЯ | 1996 |

|

RU2095337C1 |

| Способ получения олефиновых углеводородов | 2018 |

|

RU2655924C1 |

| Способ регенерации неподвижного слоя катализатора дегидрирования углеводородов | 1977 |

|

SU710627A1 |

| Способ получения диолефиновых углеводородов | 1969 |

|

SU471781A1 |

| Способ получения олефиновых углеводородов | 2018 |

|

RU2671867C1 |

Авторы

Даты

1969-01-01—Публикация