(54)СПОСОБ ОЧИСТКИ ПАРОВОГО КОНДЕНСАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки конденсата водяного пара в процессе дегидрирования олефинов | 1977 |

|

SU698927A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2024 |

|

RU2839842C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2006 |

|

RU2322432C1 |

| Способ регенерации экстрагентов | 1976 |

|

SU600129A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2003 |

|

RU2247702C2 |

| Способ выделения и очистки бутадиена | 1977 |

|

SU717021A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1998 |

|

RU2137742C1 |

| Способ регенерации экстрагента | 1982 |

|

SU1052506A1 |

| Способ очистки экстрагентов | 1974 |

|

SU540854A1 |

| Рекуперация тепла в процессах дегидрирования парафиновых углеводородов | 2018 |

|

RU2678094C1 |

:. .1

Изобретение относится к способу очистки парового конденсата и может быть использовано в области очистки промьтш- ленкьпс сточных вод, например при очистке парового конденсата, полученного При дегидрировании олефинов в присутствии водяного пара.

При дегидрировании олефинов, образующийся паровьгй конденсат, загрязненный примесями карб онильных и других органических соединений или вообще не используется .в процессе, или используется в весьма незначительной степени (до 10% от полученного конденсата).

В то же время сброс полученного парового конденсата в химзагрязненные стоки недопустим из-за высокого содержания в нем примесей.

Известнсэ, что при получении диеновых углеводородов путем дегидрирования oneфинов в присутствии водяного пара, с целью увеличения выхода и упрощения процесса, используют пар, полученный испарением образующихся в процессе водных

конденсатов, содержащих побочные продукты fl.

При охлаждении контактного газа, выходящего-из реактора дегидрирования и

состоящего из водяного пара, непрореагировавшего олефина, образовавшегося {щена и других побочных продуктов, происходит конденсация водяного пара, При этом контактный газ после реактора проходит котел-утилизатор, скруббер масляной 11ромывки-и охлаждается в системе холодильников. После отстоя конденсата водяного пара и JiieceHHbpc с ним масел, масляйый слой возврашается в. скруббер масляной промывки, а водный подается в котел-утилизатор или специальную испарительную печь для получения вторичного пара..

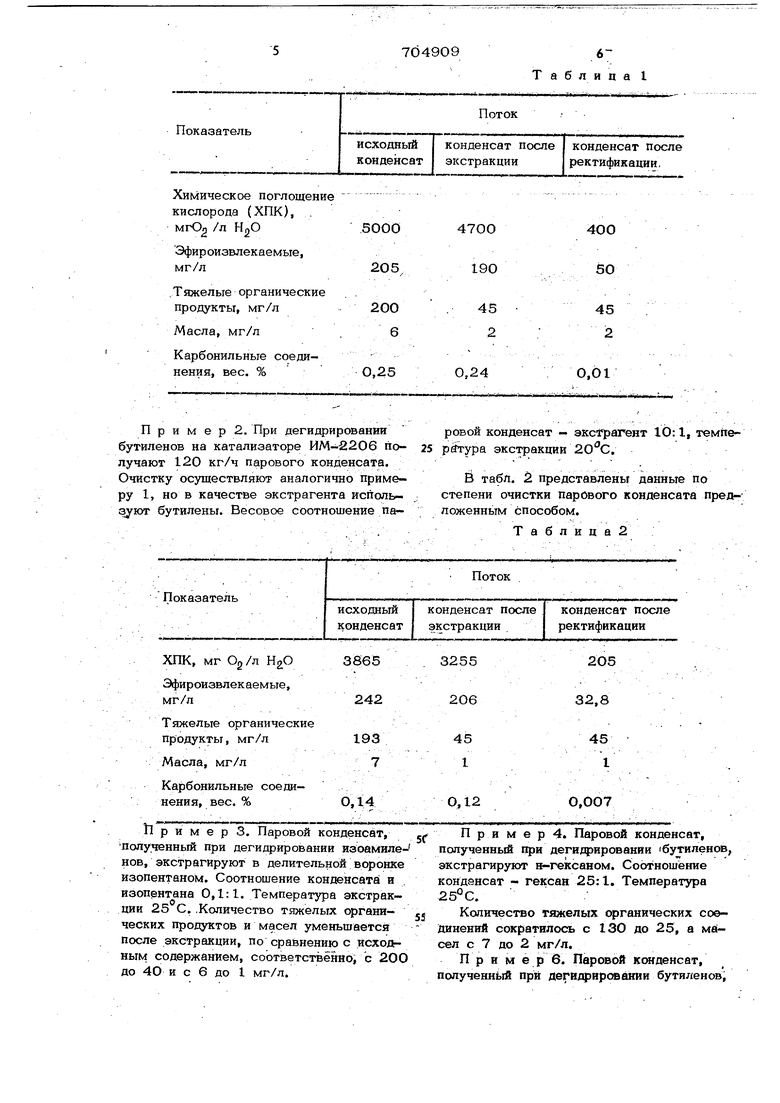

К недостатку известного способа относится то, что подача полученного водного конденсата, содержащего до О,3-О,4 карбонильньтх соединений и до 10 мг/л НпО масел, в котел дпя получения вторичного пара приводит к значительному отложению органических соединений на стенках котла-утилизатора, что создает опасность взрьгоа. Наиболее близким к описываемому иаобретейин)) по технической сущности и достигаемому результату яЕляется способ очистки парового конденсата, образукицегося в процессе дегидрирования олефиновых углеводородов в присутствии ВОДЙ1ОГО пара путем экстракции органическим растворителем с посл едукщей ре тификацией конденсата., В качестве растворителей используют спирты, простые и сложные эфиры 2. Недостатком известного способа являются недостаточно высокая степень очистки от масел и тяжелых органически Продуктов, а также большие потери растворителя и затраты на его рекуперацию и доочистку конденсата водяного пара от органического раст1зорителя за счет бсшь шсй растворимости спиртов и эфиров в воде. : : ;.; .- , . : Целью изобретения 5юляется повышение степени очистки парового конденсата от масел и тяжелых органических продук тов и удешевление процесса. Поставленная цель достигается описываемым способом очиски Парового конденсата, образукяиего ся в процессе дегищэирования олефиновьтх углеводородов в присутствии водяпного пара, путем экстракци органическим растворителем, в качестве которого используют жидкие парафины, . олефины или ароматические углеводороды содержащие от 4 до 9 углеродных атомо в;молекуле, или их смесь при 20-. и весовом соотношении паровой конденсат - экстр агент, равном 0,1: 1 - 25 : I. Отличительными признаками способа является осуществление экстракции жидкими парафинами, олефинами или ароматическими углеводородами, содержащими от 4 до 9 углеродных атомов в молекуле, или их смесью при температуре 20Эб С и весовом соотношении паровой конденсат - экстрагент,равном О,1: 1 25: 1. ...:-, . - - -Технология осуществления способа чистки Парового конденсата заключается следующем: Контактный газ из реактора дигидриования поступает на масляную промьту и затем на конденсацию водяного паа. Водяный конденсат отстаивают от несенного масла и направляют в экстракор, где из него извлекают масла и друие тяжелые органические примеси. Затем одный Конденсат направляют на ректификацию от легких примесей, в основном, карбонильных,соединений, и на получение вторичного пара, который идет на раз- . бавленйе в реактор дегидрирования. Сырьевой поток После экстракции испаряют и подают в реактф дегидрирования. В случае использования индивидуальных парафиновых, олефиновых или ароматических углеводородов или ИХ смесей, для очистки парового конденЪата экстрагент многократно циркулирует в системе. Регенерацию всего потока экст- рагента или его части осуществляют путем переиспарения или ректификации с отбором тяокельрс продуктов из. куба. Пример 1. При дегидрировании изоамиленов на катализаторе ИМ-2206 получают 250 кг/ч парового конденсата, который посЛе отстоя от масел подают на экстракцию в верхнюю часть ситчатого скруббера, имеющего 40 тарелок. Эк- страгент - сырье дегидрирования - изоамйлены подают в нижнюю часть скруббера. Весовоесоотношение парового кон- дёнСата и экстраГента 15:1. Экстракцию проводят при температуре . Из куба скруббера; паровой конденсат подают на ректификацию в колонну, имекетую 16 колпачковых тарелок. При флегмовом числе, равном 5, отбирак)т в качестве дис- тиллята 2 кг/ч воды, содержащей до 30 ;вес. % карбонильных соединений. В качестве кубового продукта отбирают очищенный паровой конденсат, которьй после йспарейий подают в реактор дегидрирования. Г . ,.,.:; В табл; 1 Представлены данные по степени очистки парового конденсата предЛожёйным Способом.

Показатель

500047ОО

. . 200. 45

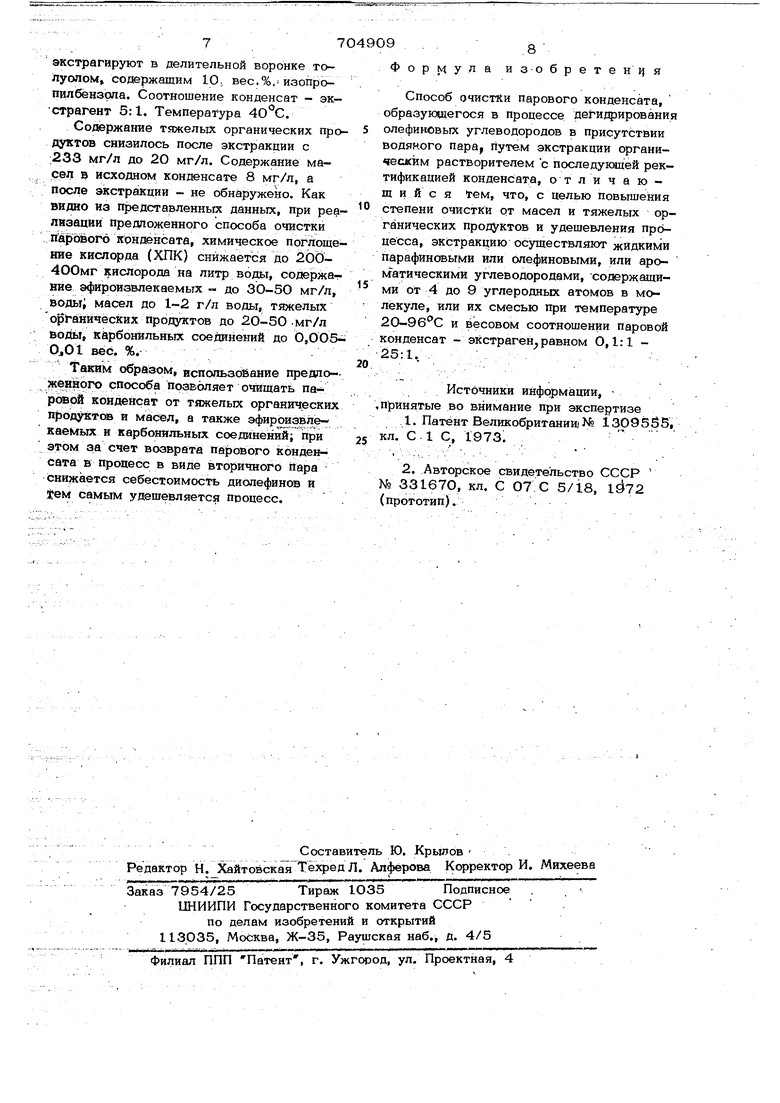

,62 0,250,24 Пример 2. При дегидрировании бутиленов на катализаторе ИМ-2206 по- 25 лучают 120 кг/ч парового конденсата. Очистку осуществляют аналогично примеру 1, но в качестве экстрагента использ гют бутилены. Весовое соотношение паХПК, мг Оз/л HgO

Зфироизвлекаемые,

мг/л

Тяжелые органические продукты, мг/л

Масла, мг/л

Карбонильные соединения, вес. % In р и м е р 3. Паровой конденсат, полученный при дегидрировании изоамйле нов, экстрагируют в делительной воронке изопентаном. Соотношение конденсата и изопентана 0,1:1. Температура экстракции 25 С. .Количество тяжелых органических продуктов и масел уменьшается после экстракции, по сравнению с исходным содержанием, соответственно, с 200 до 40 и с 6 до I мг/л.

конденсат после

конденсат после ректификации, экстракции

400 50

45 2

0,О1

205 32,8

45 I

0,О07 ровой конденсат - экс17 агент 10:1, темперйтура экстракции . В табл. 2 представлены данные по степени очистки парового конденсата предложенным способом. Т а б л и ц а 2 П р и М е р 4. Паровой конденсат, полученный ори дегидрировании буткленов, экстрагируют -гексаном. Соотношение конденсат - гексан 25:1. Температура 25°С. Количество тяжелых органических соейиненнй сократилось с 130 до 25, а мйсел с 7 до 2 мг/л, П р и м е р 6. Паровой кс«денсат, полученнь1Й при дегидрирсяэании бутиленов. экстрагируют в делительной воронке толуолом содержащим 10; вес.%.изопропилбензрла. Соотношение конденсат - эк страгент 5:1. Температура 40°С. / , Содержание тяжелых органических пр дуктов снизилось после экстракции с :233 мг/л до 2О мг/л. Содержание сел в исходном конденсате 8 мг/л, а После экстракции - не обнаруже)ао. Как видно из П{эедставленньгх данных, при ре лнзации предложенного способа очистки паровогб конденсата, химическое поглоще ние кислорда (ХПК) снижается до 200400мг кислорода на литр воды, содержа ние эфироизвлекаемых - до 30-50 мг/л, воды масел до 1-2 г/л воды, тяжелых органических продуктов до 20-50 мг/л воды, карбонильных соединений до О,005 DjOl вес. %. Таким образом, использование предяоженного способа позволяет очищать пароерЙ конденсат от тяжелых органических продуктов и масел, а также эфироизвлекаеМых и карбонильных соединений; при этом за счет возврата naijpoBoro конденсата в процесс в виде вторичного пара снижается себестоимость диолефинов и jeM самым удешевляется процесс. 9 Фор Ni уд а изобретения Способ очистки парового конденсата, образующегося в процессе дегифирования олефиковых углеводородов в присутствии водяного пара, путем экстракции органическим растворителем с последукмцей ректификацией конденсата, отличающийся тем, что, с целью повышения степени очистки от масел и тяжелых органических продуктов и удешевления процесса, экстракцию осуществляют жидкими парафиновыми или олефиновыми, или ароматическими углеводородами, содержащими от 4 до 9 углеродных атомов в молекуле, или их смесью при температуре 20-96 С и весовом соотношении паровой конденсат - эКстраген равном О,1:1 25:1. Источники информации, принятые во внимание при экспертизе 1.Патент Великобритании № 1309555, л. С 1 С, 1973. V. .:-......-., 2.Авторское свидетельство СССР O 331670, кл. С 07 С 5/18, (прототип).

Авторы

Даты

1979-12-25—Публикация

1977-01-03—Подача