Известен способ получения парафина путем обезмасливания и фракционирования парафиносодержащего сырья, например парафинового гача, потением в две ступени, состоящий в том, что парафиновый гач охлаждают до температуры 27-28°С, нагревают острым паром со скоростью нагрева 0,5-1 град/час в течение 80-90 час, а затем вновь охлаждают до температуры 27-28°С и вновь нагревают со скоростью 0,5-I град/час в течение 40 час. Суммарное время проведения способа составляет 120-130 час.

Предложенный способ отличается от известного тем, что обезмасливание и фракционирование проводят в одну ступень, а подъем температур в камерах потения осуществляют со скоростью не более 0,5 град/час.

Проведение процесса предложенным способом уменьшает продолжительность потения до 80-90 час и увеличивает выход парафина до 35-40%, кроме того, расширяет сырьевую базу производства парафина для синтетических жирных кислот и (СЖК) пищевой промышленности путем включения в нее не использовавшихся отеков с высоким содержанием фракций, выкипающих до 400°С.

фина для Н для

пищевой промышленнести следующая.

Исходные компоненты сырья:

I. Гач

температура застывания, °С

содержание парафина.

/о

II. Отек камер потения температура застывания,

не ниже 45 содержание парафина, % не менее 80

Состав сырья следующий, %;

Гач 75-82

II отек камер потения25-18

Результаты переработки смесина камерах потения:

а)I отек, % от смеси40-42 температура застывания, °Сне ниже 36

содержание парафина, %не менее 47

б)II отек, % от смеси12-26 температура застывания, °Сне ниже 45 содержание парафина, %не менее 80

% от смеси 18-20

в) парафин для СЖК, температура плавления, °С не ниже 5Г содержание масла, %не более 2,3

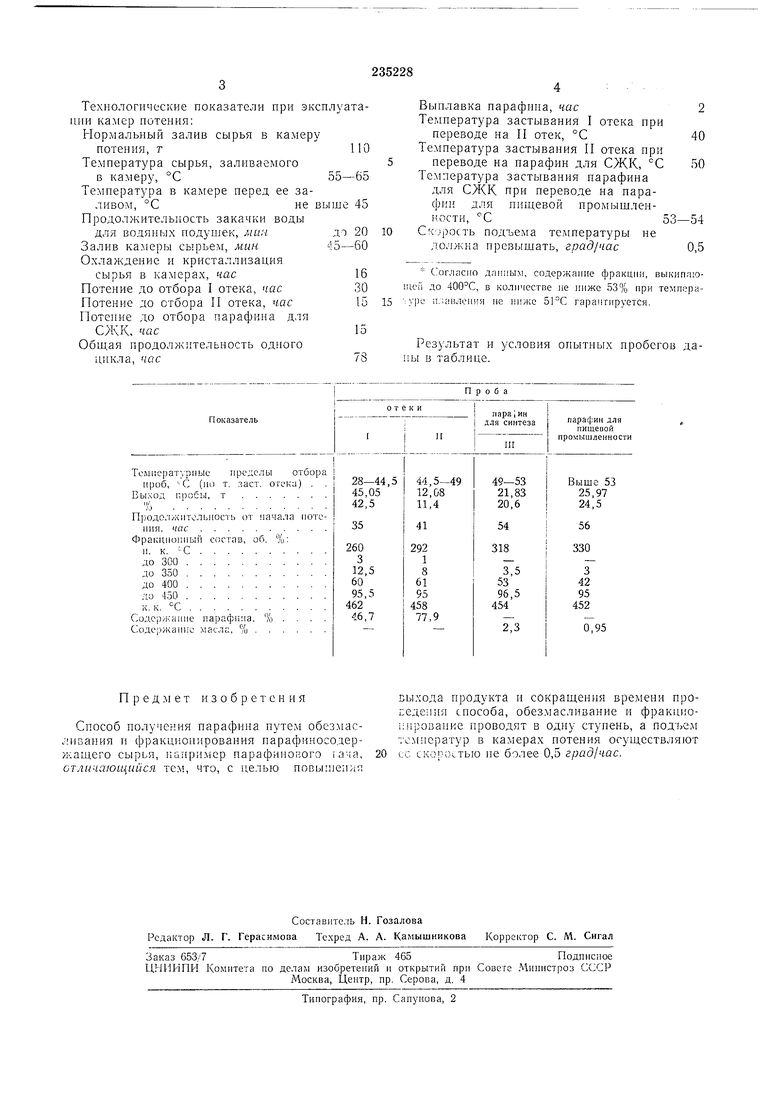

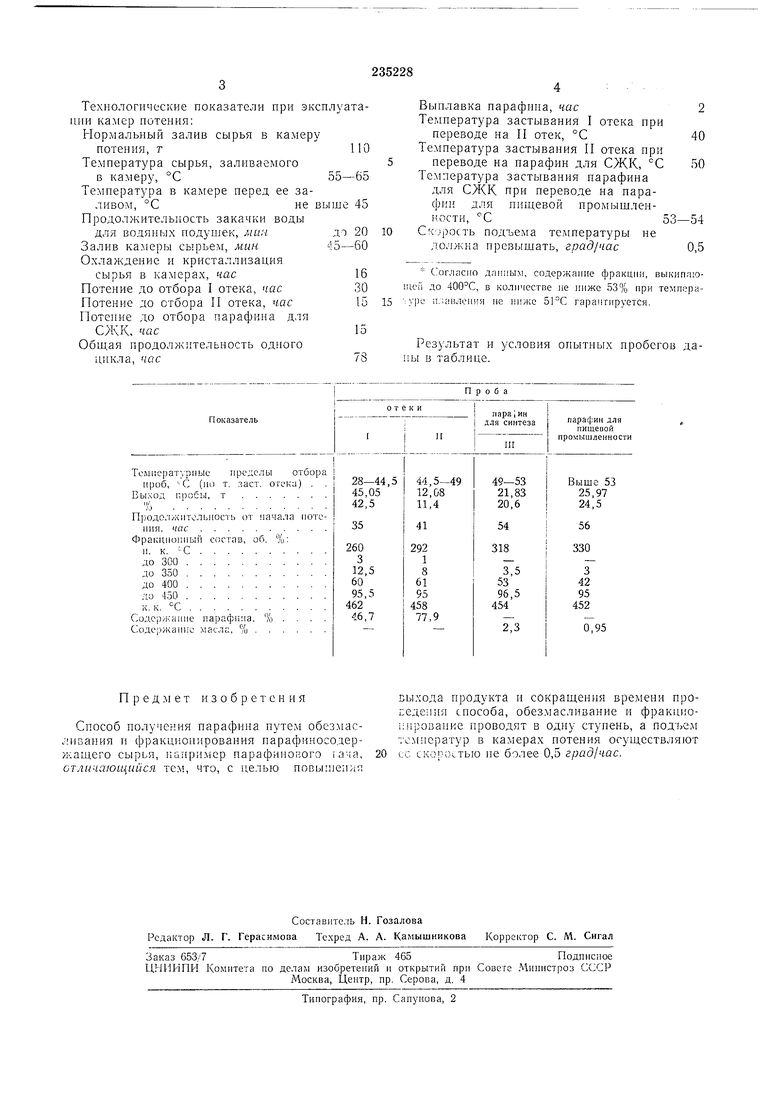

Технологические показатели при эксплуатаии камер потения: Нормальный залив сырья в камеру

потения, т110

Температура сырья, заливаемого

в камеру, °С55-65

Температура в камере неред ее заливом, °Сне выше 45 Продолжительность закачки воды

для водяных подушек, миндо 20

Залив камеры сырьем, мин45-60

Охлаждение и кристаллизация

сырья в камерах, час16

Потенне до отбора I отека, час30

Потение до отбора II отека, час15

Потение до отбора парафина для

СЖК. час15

Обш,ая нродолж тельность одного

, час78

Вынлавка парафина, час

Температура застывания I отека при переводе на II отек, °С

Температура застывания II отека нри переводе на парафнн для СЖК, °С

Температура застывания парафина для СЖК. при переводе на парафин для нищевой промышленности, С53-

Скорость подъема температуры не

должна превышать, град/час

Согласно данным, содержание фракции, выкнпаюluefi до 400С, в количестве не инже 53% при темнера15 -Уре п.;авле11ия не ниже 51С гарантируется.

Результат и условия опытных пробегов даны в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения парафина | 1982 |

|

SU1033530A1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНЕПЛАВКИХ ПАРАФИНОВ | 1973 |

|

SU380689A1 |

| Способ получения парафинов | 1989 |

|

SU1643592A1 |

| Способ депарафинизации масляных фракций | 1978 |

|

SU781211A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОГО ПАРАФИНА | 1972 |

|

SU432171A1 |

| Способ получения парафинов | 1981 |

|

SU1035054A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ ПАРАФИНОВ И МАСЕЛ | 2006 |

|

RU2325431C2 |

| Способ получения восковых продуктов для защиты резиновых изделий от озонного растрескивания | 1988 |

|

SU1576543A1 |

| Способ получения твердых углеводородов и нефтяного масла | 1973 |

|

SU513070A1 |

| Способ получения гача | 1985 |

|

SU1268606A1 |

Предмет изобретения

Снособ получения парафина путем обез.мас ИБания и фракционирования иарафнносодержащего сырья, HanpiiMcp парафинового гача, отличающийся тем, что, с целью повышения

выхода продукта и сокращения проседеиня способа, обезмаслнвание и фракцио:: ;рова11ие проводят в одну ступень, а подъем томнератур в камерах нотения осуществляют (,с скоро тью пе более 0,5 град/час.

Авторы

Даты

1969-01-01—Публикация