со со ел

со Изобретение относится к способу получения твердого парафина из нефтяного сырья и может быть использовано в нефтеперерабатывающей промышленности. Известны несколько основных технологических способов для выделения твердого парафина из парафинсодержа гцего сырья.. Наибольшее распространение получил способ депарафинизации нефтяных фракций кристаллизацией содержащихся в них парафинов; с помощью избирательных растворителей и без растворителей. Способы с применением избиратель ных растворителей заключаются в том что парафины выделяют и обезмасливают путем разбавления исходного сыоья растворителями, охлс1ждения полученного раствора с целью кристаллизации твердых углеводородов и после дующего разделения образующейся сус пензии. Эти способы считают наиболее универсальными и могут применять в зависимости от растворителя практич ки для любого сырья. Они обеспечивают высокое извлечение (до 70% от потенциального содержания } парафиг на из сырья f13. Существенными недостатками указанных способов являются сложность процесса, наличие коррозион.но-агрессивных и ядовитых сред. Кроме того, практически для получения парафина с минимальным содержанием масла требуется увеличенный расход растворителя, что значительно повышает себестоимость парафина. Наиболее близким к,предлагаемому является способ получения п арафина без применения растворителей способ ильтпрессования и Ттотения, который осуществляют в несколько ста дий. На стадии охлаждения исходного сырья получения суспензии парафиновый дистиллят охлаждают в кристалли заторах при 6-16° С и полученную суспензию направляют на стадию фильтра ции, где выкристаллизовавшийся пара фин удаляют фильтрацией на фильтрпрессах под давлением 7-10 атм. Каждый фильтр-пресс включает до 500 соединенных одинаковых камер (плит ), имеющих большую фильтрующую поверхность. В результате фильтраци получают два продукта; фильтрат, яв ляющийся депарафинированным продуктом, и га, представляющий собой ко центрат парафина с содержанием пара фина 60-80%. На последующей стадии разгрузки фильтр-пресса гач удаляют из камер механическим путем или пла лением с помощью теплоносителя к направляют на стадию обезмасливанйя в камеры потения для изготовления технического парафина - сырца, а из него после очистки получают товарный продукт. После разгрузки фильтрпресса от гача рабочий цикл фильтрпресса завершаю стадией его охлаждения охлажденным фильтратом для последующего заполнения камер охлажденным сырьем суспензией следующего -цикла. Преимуществом данного способа являются его простота и низкая себестоимость получаемого высококачественного парафина с низким содержанием в нем масла, отсутствие ядовитых и коррозионных сред 2 . Способ имеет следующие недостат-ки. Процесс периодический, включающий непроизводительную и длительную по времени стадию разгрузки фильтрпресса путем плавления, гача подачей в камеры фильтр-пресса горячего теплоносителя (обычно воду ). Весь для плавления теплоноситель подводят локально в двух точках с торцов фильрпресса. в результате с удалением камер от места ввода теплоносителя дабление в них и расход последовательно уменьшаются, что приводит к снижению эффективности плавления гача и значительному увеличению непроизводительного времени, затрачиваемого на разгрузку фильтр-пресса от гача. При одном времени рабочего цикла время фильтрации соответственно сокра- щено. В результате наличия в процессе градиента давления теплоносителя с 10 ати (в.местах ввода ) до 1-3 ати (центр фильтр-пресса ) и, как результат, неодинаковой эффективности плавления гача по длине фильтр-пресса имеет место увеличение расхода теплоносителя .(220 - 240. один фильтр-пресс из-за утечки его .через конструктивные зазоры по каналам фильтрации камер в быстрообразующихся пустотах - освобожденных местах, расположенных у ввода теплоносителя.Неравномерный разогрев по длине . фильтр-пресса на стадии разгрузки его приводит к запаздыванию во време 1НИ и охлаждению (стадии охлаждения фильтр-hpeccaj плит в местах, удаленных от ввода теплоносителя. При этом повышенная температура плит в центральной части фильтрпресса после стадии охлаждения приводит к плавлению части кристаллов парафина суспензии и к потере таким образом его. с фильтром при заполнении фильтр-пресса на стадии фильтрации. В результате отбор гача от сырья не превышает 38 - 40%. Неравномерные нагрев и охлаждение фильтрпресса приводят к увеличению времени проведения этих стадий, что при одном и -ТОМ. же времени рабочего цикла сокращает время фильтрации. Сокращенное время фильтрации и потеря парафина на стадии фильтрации приводят к .тому что отбор парафина от потенциальнрго содержания его в сыр не превышает 51%. Целью изобретения является сниЛе ние расхода теплоносителя и углубле ние извлечения парафина из сырья . Поставленная цель.достигается те что согласно способу получения пар фийа путем охлаждения нефтяного сыр фильтрации охлажденного сырья с получением фильтрата и гача, плавлени гача теплоносителем в фильтр-прессе с последукмцим обезмасливанием гача потением с выделением парафина, теп лоноситель подают под давлением 1220 ати отдельными П9токами по всей длине фильтр-пресса с постоянным и одинаковым расходом его в каждом потоке. Сущность способа состоит в следующем. . Сырье - дистилляты от керосиновы до вакуумных высококипящих установок АВТ - подают насосом в кристаллизаторы (стадия охлаждения ), г охлаждают водой и рассолом NaCB д 5-20°С. Полученную суспензию прокачивают через фильтр-прессы (стадия фильтрации ), где получают фильтрат и гач. . Фильтрат выводят на производство масел или на крекинг. Гач из фильтр-прессов выводят (стадия разгрузки фильтр-прессов), предварительно расплавив его. Для.этого направляют теплоноситель (вода при 70 - 90°С ) к центру фильтр-пресса с последующим разделением на два потока по оси фильтр-пресса в обе стороны к торцам. Оба потока теплон сителя подают по всей длине фильтрпресса с. по.стоянным и одинаковым расходом его во все точки. Воду и расплавленный гач направляют в сепаратор, .откуда воду используют повторно. Полученный гач заливают в камеры потения, где отделяют отек (масло )и получают парафины различных марЪк. Охлаждение фильтр-пресса осуществляют охлажденным до 5 - фил тратом. За счет интенсификации плав ления гача и охлаждения фильтр-прес время этих стадий сокращено на 30 .50%, а продолжительность фильтрации {парафина увеличена соответственно н это время, расход горячего теплонос теля снижен на 90 - 120 м на один .фильтр-пресс. Увеличено извлечение парафина от потенциального содержания его в сырье с 50 - 51 до 60 - 63%. Отбор парафина от сырья увеличен с 18 эдо: 21 - 22%. Проведены стендовые испытания способа по технологии выработки тве дрго парафина фильтр-прессованием,

1033530 Пример. Сырье - парафиновый дистиллят (н.к. 28:0°С, к.к. 450°С температура насыщения 38°С, вязкость ) 1,8, цвет 42, микроструктура хорошая, содержание парафина 35%) подают с установок АВТ, где перераба- , тывают нефти. Ст1авропольско-Дагестанс ких месторождений, в кристаллизаторы и охлаждают, до 12с. Охлажденный парафиновый дистиллят прокачив ают в фильтр-пресс , где проводят фильтраЦяю парафина. Получают фильтрат и гач. Гач изфильтр-прессов выводят (стадия разгрузки фильтр -прессов J. Для этого направляют теплрнЬситель - воДУ при к центру фильтр-пресса в количестве 120 1 фильтр-пресс с разделением на два потока по оси фильтр-пресса. Оба потока теплоносителя подают при давлении 20 ати в 12 точек по всей длине фильтр-пресса с постоянным и одинаковым расходом его во все точки (по 10 каждую точку при перепаде давления теплоносителя от места ввода до крайних точек - 0,9 ати. За счет такой подачи горячего теплоносителя на стадии разгрузки и холодного .на стадии охлаждения фильтр-пресса сокращено -время, затрачиваемое на каждую из этих стадий, соответственно до .1,5 и 1,0 ч, .а общее время фильтрации парафина увеличено до 5,5 ч. В результате повышены: отбор гача от сырья, отбор парафина от гача ив конечном итоге углубление извлечения парафина из сырья до 63%. Гач имеет температуру плавления , из которого после стадии потения получают парафины твердых марок. П р и мер 2. Парафин получают из того же сырья, что и в примере 1. При давлении подаваемого горячего теплоносителя 17 ати продолжительность стадии разгрузки фильтр-пресса составляет 1,7 ч, температурный гради ент по длине фильтр-пресса в конце стадии разгрузки фильтр-пресса составляет 2°С. В результате имеет место низкий расход теплоносителя 140 м на 1 фильтр-пресс. Время охлаждения фильтр-пресса на 0,1 ч больше, чем в примере 1, и на 0,3 ч продолжительность стадии фильтрации меньше, чем в примере 1. Извлечение парафина из сырья снижено всего на 2% по сравнению с примером 1 Таким образом, снижение давления подаваемого горячего теплоносителя с 20 до 17 ати незначительно сказывается на основных показателях получения парафина. Примерз. Парафин получают из того же сырья, что и в примере 1, но при давлении подаваемого-горячего теплоносителя 14 ати, температурНЕлй градиент по длине фильтрПресса . При этом продолжительность стадии фильтрации составляет 5 ч. Остальные основные показатели близкие с полученными в примере.2.

П р и м е р 4. Парафин получают из того же сырья, что в примере 1, но способом, соответствующим известному. Горячий теплоноситель подают на стадии разгрузки при давлении 11 атм в две точки с торцов фильтрпресса. При этом имеют место значительные перепад давления теплоносителя 8 атм и температурный гра- диент 25.°С по длине фильтр-пресса высокий расход теплоносителя 240 м на 1 фильтр-пресс и низкое извлечение парафина 51% .

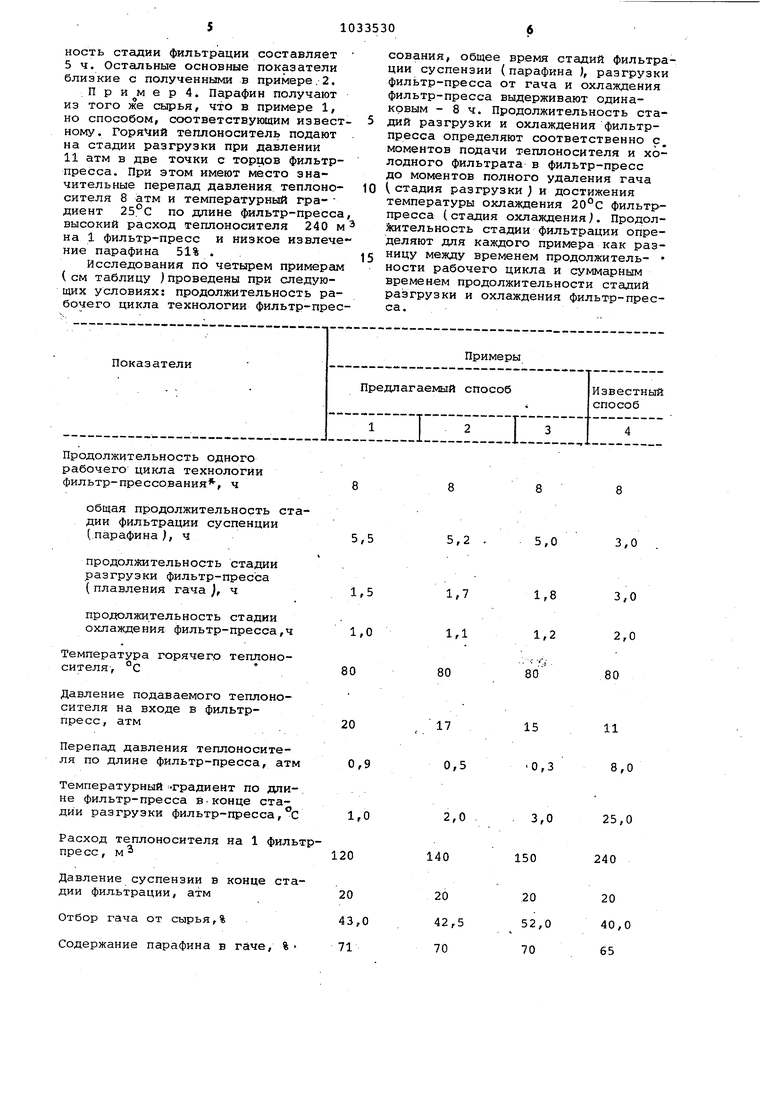

Исследования по четырем примерам ( см таблицу )проведены при следующих условиях: продолжительность рабочего цикла технологии фильтр-прессования, общее время стадий фильтрации суспензии (парафина ), разгрузки фильтр-пресса от гача и охлаждения фильтр-пресса выдерживают одинаковым - 8 ч. Продолжительность стадий разгрузки и охлаждения фильтрпресса определяют соответственно с. моментов подачи теплоносителя и холодного фильтрата в фильтр-пресс до моментов полного удаления гача ( стадия разгрузки ) и достижения температуры охлаждения 20°С фильтрпресса (стадия охлаждения). Продол:йсительность стадии фильтрации определяют для каждого примера как разницу между временем продолжитель- ности рабочего цикла и суммарным временем продолжительности стадий разгрузки и охлаждения фильтр-пресса. ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гача | 1980 |

|

SU925983A1 |

| Способ получения пластичных парафинов | 1982 |

|

SU1121284A1 |

| Способ депарафинизации масел и обезмасливания гачей | 1982 |

|

SU1118669A1 |

| Способ получения парафина | 1979 |

|

SU794066A1 |

| Способ депарафинизации масляных фракций | 1978 |

|

SU781211A1 |

| Способ получения парафинов | 1981 |

|

SU1035054A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1984 |

|

SU1227654A1 |

| Способ депарафинизации масляных фракций | 1980 |

|

SU950751A1 |

| Способ получения гача | 1985 |

|

SU1268606A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1976 |

|

SU594160A1 |

СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНА; путем охлаждения нефтяного сырья, . фильтрации охлажденного сырья с получением фильтрата и гача, плавлениягача теплоносителем в фильтр-прессе с последующим обезмасливанием гача потением с выделением парафина, о тличаюгцийся тем, что, с целью снижения расхода теплоносителя и углубления извлечения парафина яз сырЬя, теплоноситель подают под давлением 12-20 ати отдельными потоками по всей длине фильтр-пресса с постоянным и одинаковым расходом его в каждом потоке.

Продолжительность одного рабочего цикла технологии фильтр-прессования, ч

общая продолжительность стадии фильтрации суспенции (парафина ), ч

продолжительность стадии

разгрузки фильтр-пресса

( плавления гача J, ч

продолжительность стадии

охлаждения фильтр-пресса,ч

Температура горячего теплоносителя, °С°

Давление подаваемого теплоносителя на входе в фильтрпресс, атм

Перепад давления теплоносителя по длине фильтр-пресса, атм

Температурный -градиент по длине фильтр-пресса в-конце стадии раз грузки фильтр-пресса, с

Расход теплоносителя на 1 фильпресс,

Давление суспензии в конце стадии фильтрации, атм

Отбор гача от сырья,%

Содержание парафина в гаче, %

5,2 .

5,0

3,0

1,8

1,7

3,0

1Д

1,2 2,0

.. : -,

во 80 ВО

15

11 8,0

17 0,5 0,3

25,0

2,0

3,0

40 240 150

20

20

20

52,0

42,5

40,0

70

70

65

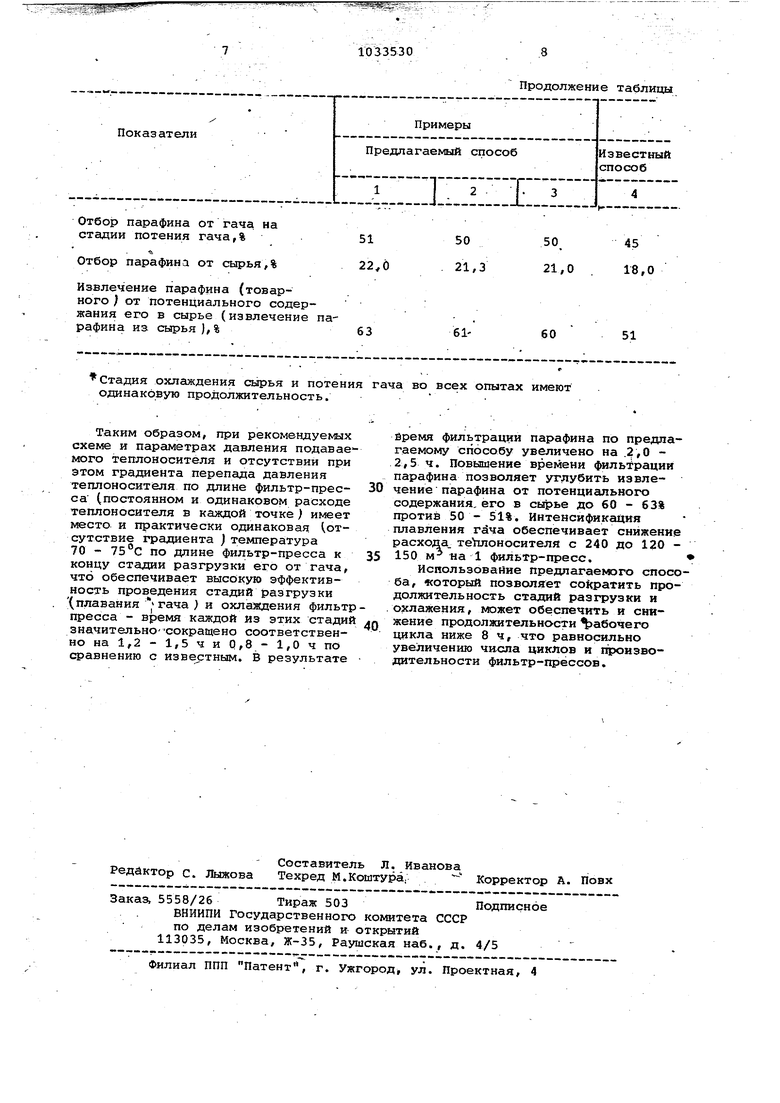

Отбор парафина от гача на

стадии потения гача,%

Отбор парафина от сырья,%

Извлечение парафина (товарного ) от потенциального содержания его в сырье (извлечение парафина из сырья ),% Стадия охлаждения сырья и потения гача одинаковую продолжительность.

Таким образом, при рекомендуемых схеме и параметрах давления подавае мого теплоносителя и отсутствии при этом градиента перепада давления теплоносителя по длине фильтр-пресса (постоянном и одинаковом расходе теплоносителя в каждой точке) имеет место и практически одинаковая (отсутствие градиента ) температура 70 - 75°С по длине фильтр-пресса к концу стадии разгрузки его от гача, что обеспечивает высокую эффективность проведения стадий разгрузки (плавания гача и охлаждения фильтрпресса - время каждой из этих стадий значительно--сокращено соответственно на 1,2 - 1,5 ч и 1,0 ч по сравнению с известным. В результате

10S3530

Продолжение таблищл

50, 45 21,0 18,0

60

51

йремя фильтрации парафина по предлагаемому способу увеличено на .2,0 2,5 ч. Повышение времени фильтрации парафина позволяет углубить извлечение парафина от потенциального содержания, его в сырье до 60 - 63% против 50 - 51%. Интенсификация плавления обеспечивает снижение расхода, те шоносителя с 240 до 120 150 м «а 1 фильтр-пресс.

Использование предлагаемого способа, «оторый позволяет со сратить продолжительность стадий разгрузки и . охлажения, может обеспечить и снижение продолжительности %)абочего цикла ниже 8ч, что равносильно увеличению часла циклов и производительности фильтр-прессов. во всех опытах имеют

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переверзев А.Я | |||

| и др | |||

| Производство парафинов | |||

| М., Химия, 1973, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Вага для выталкивания костылей из шпал | 1920 |

|

SU161A1 |

Авторы

Даты

1983-08-07—Публикация

1982-01-28—Подача