Известен способ нолученкя синтетических каучуков и латексов водно-эмульсионной полимеризацией бутадиена или смесей его с виниловыми мономерами, например со стиролом, в присутствии известных свободнорадикальных инициаторов, эмульгаторов и регуляторов. Предложенный способ предусматривает проведение процесса полимеризации в присутствни (З-цианэтилметакрилата в качестве дополнительного мономера, позволяет получать каучуки и латексы, содержащие сложноэфирные группы повышенной реакционной способности, которые дают вулканизаты с улучшенными физико-механическими свойствами. В качестве виниловых мономеров можно применять винилароматические соединения (стирол, альфаметилстирол, вииилтолуолы, моно- и дихлорстиролы, вииилнафталины), винилгетероциклические соединения (2-вииилпиридин, 2метил-5-винилпиридии, 2-винил-5-этилпиридин), производные акриловой и метакрнловой кислот (акрилоиитрил, метакрилонитрил, метилакрилат, бутилакрилат, метилметакрилат, диэтилметакриламид), винили изопропеиилкетоны или винилсульфоны. По предлагаемому изобретению эмульсионную сополимеризац 10 можно нроводить как в кислой, так и в щелочной среде, что позволяет варьировать ассортимент эмульгаторов и инициирующих систем. Температура полимеризации может меняться в широких пределах, однако предпочтительнее использование температур от 5 до 30 С. Регулирование молекулярного веса, обрыв процесса полимеризации, отгонка летучих продуктов из готового латекса, стабилизация, коагуляция, сушка и другие операции проводятся известными методами, применяемыми при получении эмульсионных каучзков. В случае необходимости получения маточных смесей в латекс вводят дисперсии наполнителей, эмульсии масел и другие ингредиенты. Пример 1. Бз тадиен, нитрил акриловой кислоты и р-цианэтиловый эфир метакриловой кислоты сополимеризуют по следуюплему рецепту, вес. ч.: Бутадиен74,0 Нитрил акриловой кислоты26,0 (З-Цианэтиловый эфир метаНатриевая соль бутилнафталинсульфокислоты(некаль)4,0

Натриевая соль продукта конденсации нафталинсульфокислоты с формальдегидом (лейканол)0,3 Гидроперекись изопропилбензола (гипериз)0,2 Динатриевая соль этилендиаминтетрауксуснойкислоты (трилон Б)0,3 Формальдегидсульфоксилат натрия (ронганит) 0,1 Уксусная кислота 0,5 Вода 200,0 Полимеризацию проводят периодическим методом при 30° С в течение 18 ч. Конверсия мономеров 75%,

Эмультатором служит некаль; регулятором молекулярного веса и молекулярно-весового распределителя - третичный додецилмеркаптак, который подают в начале процесса. Полимеризацию осуществляют как указано выше с применением окислительно-восстановительной системы гиперизтрилон-ронгалит. Обрыв процесса полимеризации проводят 3%-ным водным раствором 0,3 вес. ч. на 100 вес. ч. мономера диметилдитиокарбамата натрия в присутствии 0,5 вес. ч. (в расчете на мономеры) аммиака.

Полученный латекс имеет поверхностное натяжение 48,7 дин/см {рН 10,38). После обрыва процесса полимеризации из латекса отгоняют с водяным паром незаполимеризовавшиеся мономеры при 80° С. Латекс заправляют 3 вес. ч. на 100 вес. ч. полимера неозона Д (фенил-р-нафтиламина) и проводят коагуэтяцнк раствором повареншэи соли. Крошку каучука промывают водой с температурой 40-50° С до удаления эмульгатора и сушат при 80° С в течение 1,5-2 ч.

Пример 2. Бутадиен, нитрил акриловой кислоты и р-цианэтиловый эфир метакриловой кислоты сополимеризуют по рецепту, вес. ч.:

Бутадиен69,0

Нитрил акриловой кислоты 26,0 р-Цианэтиловый эфир мета, криловой кислоты5,0

Некаль4,0

Лейканол0,3

Ронгалит0,15

Трилон Б0,06

Сернокислое железо

(FeSO4 - 7Н2О)0,02

Третичный додецилмеркаптан 0,3 Вода200,0

Водную фазу подш,елачивают аммиаком до рН 10,95. Полимеризацию проводят периодическим методом при 5° С в течение 20 ч., Конверсия мономеров 75%. Поверхностное натяжение латекса 41,3 дин/см, рН 9,5.

Обрыв процесса полимеризации, стабилизацию и коагуляцию латекса, а также сушку каучука проводят, как указано в примере 1.

П р и м е р 3. Бутадиен, нитрил акриловой кислоты и р-цианэтиловый эфир метакриловой кислоты сополимеризуют по рецепту, вес. ч.:

Бутадиен70,0

Нитрил акриловой кислоты 30,0

р-Цианэтилрвый эфир метакриловой кислоты10,0

Некаль4,5

Лейканол0,3

Персульфат калия0,3

Триэтаноламин0,2

Пирофосфат натрия0,3

Едкий натр0,05

Диизопропилксантогендисульфид (дипроксид)0,4

Вода250,0

Полимеризацию проводят периодическим методом при 30° С в течение 19 ч. Конверсия мономеров 90%. Эмульгатор - некаль. Диспергатор - лейканол. Инициатор полимеризации - персульфат калия. Для активации процесса применяют триэтаноламин. Молекулярный вес регулируют дипроксидом. Поверхностное натяжение латекса 34,6 дин/см, рН 10,33. Обрыв процесса полимеризации, стабилизацию и коагуляцию латекса, а также сушку каучука проводят, как указано в примере 1.

Пример 4, Бутадиен, нитрил акриловой кислоты и р-циаиэтиловый эфир метакриловой кислоты сонолимеризуют по рецепту, вес. ч.:

Бутадиен70,0

Нитрил акриловой кислоты 30,0 р-Цианэтиловый эфир метакриловой кислоты10,0

Третичиый додецилмеркаптан0,4--0,6 Некаль4,0 Лейканол0,3 Гипериз 0,2 Трилон Б 0,3 Ронгалит 0,1 Уксусная кислота 0,5 Вода 200,0

Полимеризацию проводят периодическим методом при 30° С в течение 14 ч. Конверсия мономеров 85%. Поверхностное натяжение латекса 46,9 дин/см, рН 4,26. Стабилизацию, коагуляцию . латекса, сушку каучука проводят, как указано в примере 1.

Пример 5. Бутадиен, нитрил акриловой кислоты и р-цианэтиловый эфир метакриловой кислоты сополимеризуют по рецепту, вес. ч.:

Третичный додецилмеркаптан0,4-0,6

Некаль4,0

Лейканол0,3

Гипериз0,2

Трилон Б0,3

Ронгалит0,1

Уксусная кислота0,5

Вода200,0

Полимеризацию проводят периодическим методом при 30° С в течение 16 ч. Конверсия мономеров 75%. Обрыв процесса полимеризации, стабилизацию и коагуляцию латекса, промывку и сушку каучука проводят, как указано в примере 1.

Пример 6. Бутадиен и р-цианзтиловый эфир метакриловой кислоты сополимеризуют по рецепту, вес. ч.:

Бутадиен.90,0

р-Циаиэтиловый эфир дметакриловой кислоты -10,0 Пекаль4,0

Лейканол0,3

Гипериз0,2

Трилон Б0,3-0,06

Ронгалит0,1

. Уксусная кислота 0,5

Вода200,0

Полимеризацию проводят периодическим методом при 30° С в течение 20 ч. Обрыв процесса полимеризации, стабилизацию и коагуляцию латекса, промывку и сушку каучука производят, как указано в примере 1.

Пример 7. Бутадиен, стирол и р-цианэтиловый эфир метакриловой кислоты сополимеризуют по рецепту, вес. ч.:

Бутадиен70,0 Стирол30,0 р-Цианэтиловый эфир метакриловой кислоты10,0 Некаль4,0 Третичный додецилмеркаптан0,4-0,6 Лейканол0,3 Гипериз0,2 Трилон Б0,3 Ронгалит0,1 Уксусная кислота0,5 Вода 200,0

Полимеризацию проводят периодическим методом при 30° С в течение 15 ч. Обрыв процесса полимеризации, стабилизацию и коагуляцию латексов, промывку и сушку каучука проводят, как указано в примере 1.

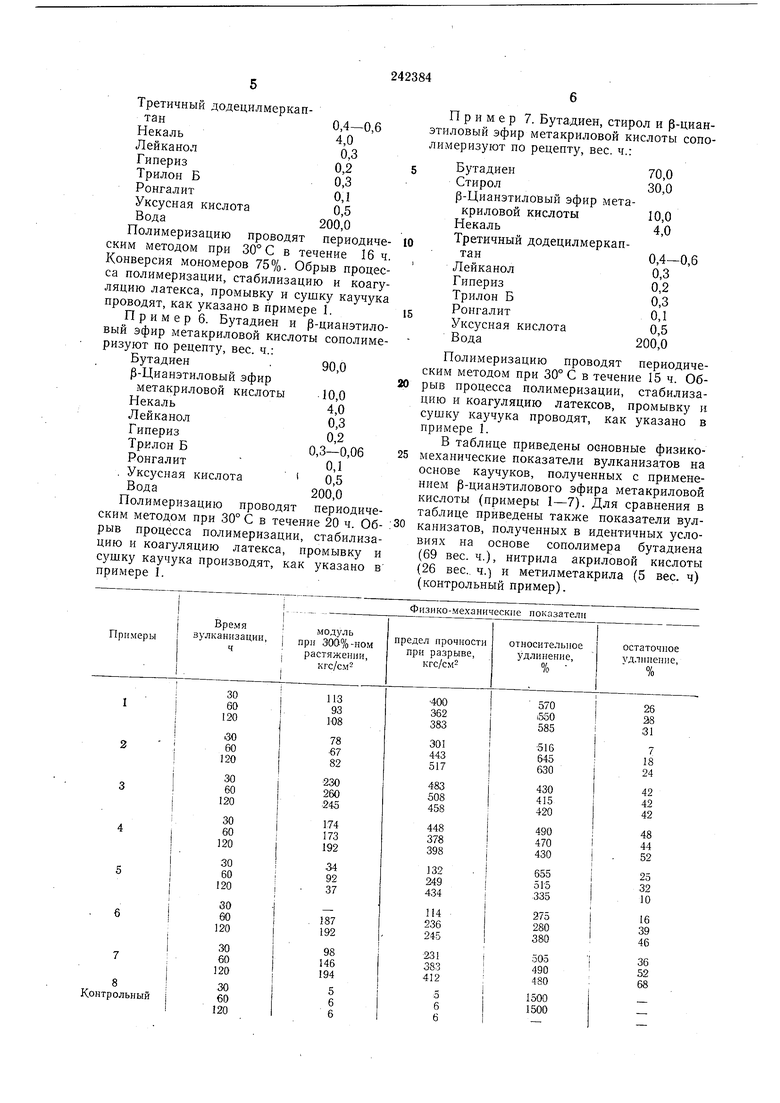

В таблице приведены основные физикомеханические показатели вулканизатов на основе каучуков, полученных с применением р-цианэтилового эфира метакриловой кислоты (примеры 1-7). Для сравнения в таблице приведены также показатели вулканизатов, полученных в идентичных условиях на основе сополимера бутадиена (69 вес. ч.), нитрила акриловой кислоты (26 вес., ч.) и метилметакрила (5 вес. ч) (контрольный пример).

Таким образом, предлагаемый способ позволяет получать каучуки и латексы, содержащие сложноэфирные группы повышенной реакционной способности, на основе которых можно приготовлять резиновые смеси и вулканизаты с высокими физикомеханическими показателями.

Формула изобретения

Способ получения синтетических каучуков и латексов водноэмульсионной полимеризацией бутадиена или его смесей с виниловыми мономерами в присутствии известных свободнорадикальных инициаторов, эмульгаторов и регуляторов, отличающийся тем, что, с целью улучщения физико-механических свойств вулканизатов полученных каучуков и латексов, процесс полимеризации или сополимеризации проводят в присутствии р-цианэтилметакрилата в качестве дополнительного мономера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВИ ЛАТЕКСОВ | 1970 |

|

SU286850A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛАТНЫХ КАУЧУКОВ | 1969 |

|

SU251204A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРВОКСИЛСОДВРЖЛЩИХ ЛАТЕКСОВ | 1970 |

|

SU266210A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНСТИРОЛЬНОГО КАУЧУКА, МОДИФИЦИРОВАННОГО ПОЛЯРНЫМ МОНОМЕРОМ | 1995 |

|

RU2064925C1 |

| Способ получения синтетических каучуков | 1973 |

|

SU458237A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВИ ЛАТЕКСОВ | 1969 |

|

SU236004A1 |

| Способ получения бутадиеннитрильных каучуков | 1977 |

|

SU663696A1 |

| Способ получения каучукоподобных сополимеров | 1973 |

|

SU477166A1 |

| НИТРИЛЬНЫЙ КАУЧУК, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ВУЛКАНИЗИРУЕМАЯ СМЕСЬ, СОДЕРЖАЩАЯ ЭТОТ НИТРИЛЬНЫЙ КАУЧУК, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, ВУЛКАНИЗАТ НА ОСНОВЕ ЭТОЙ ВУЛКАНИЗУЕМОЙ СМЕСИ И СПОСОБ ПОЛУЧЕНИЯ ЭТОГО ВУЛКАНИЗАТА | 2014 |

|

RU2674446C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛАТНЫХ ЛАТЕКСОВ | 1973 |

|

SU406842A1 |

Авторы

Даты

1982-03-30—Публикация

1967-05-29—Подача