Известен способ обработки металлов давлением, предусматривающий образование полости на одном из торцов заготовки и последующую деформацию ее.

Предложенный способ отличается тем, что полости придают сферическую форму, а объем ее выбирают соответствующим расчетному объему участка изделия с пониженной дефор мацией, что повыщает равномерность структуры по длине изделия и увеличивает выход годного.

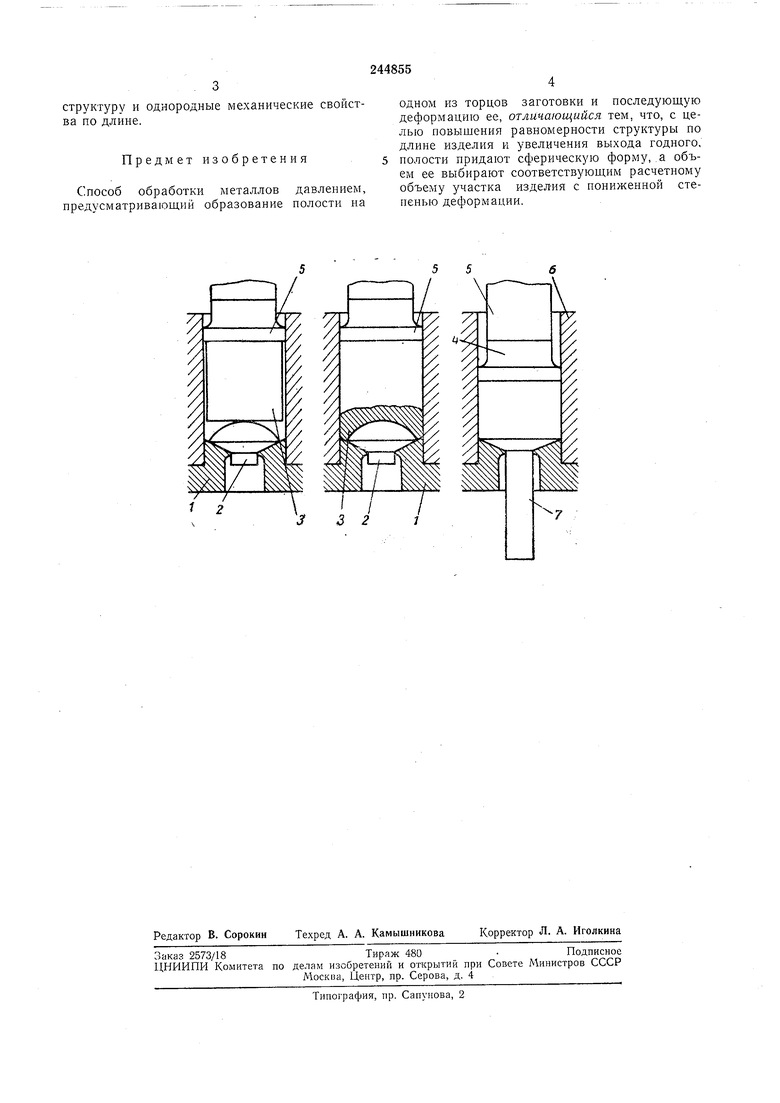

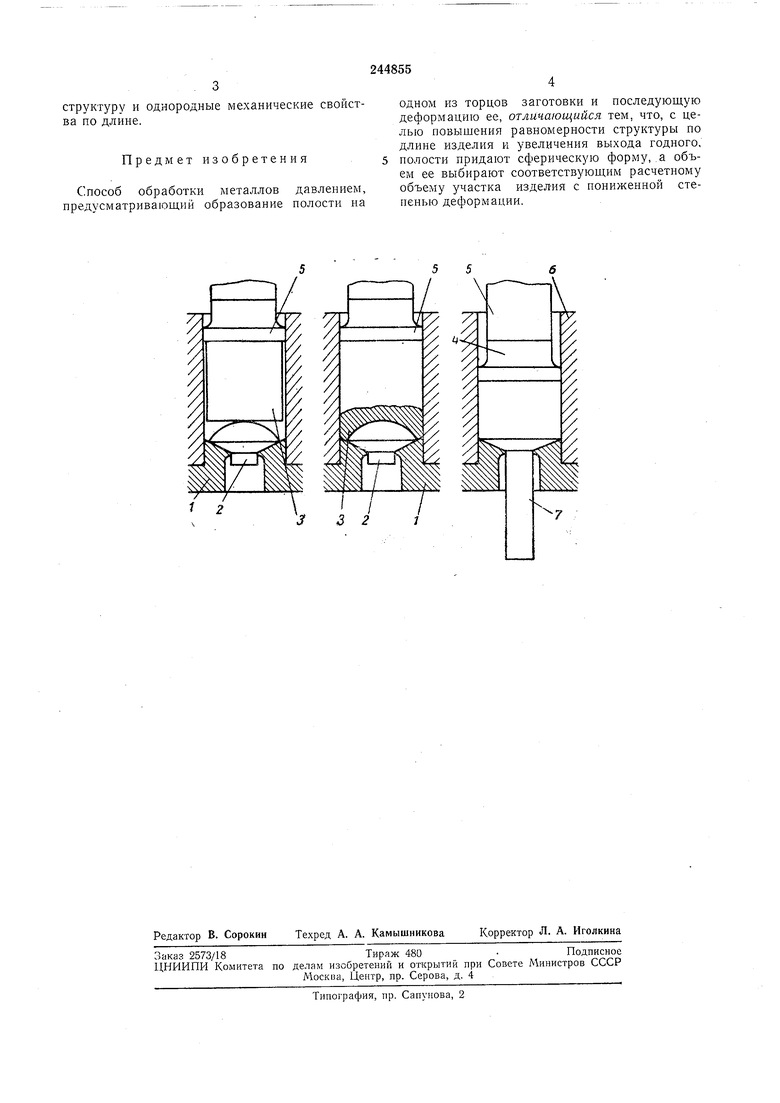

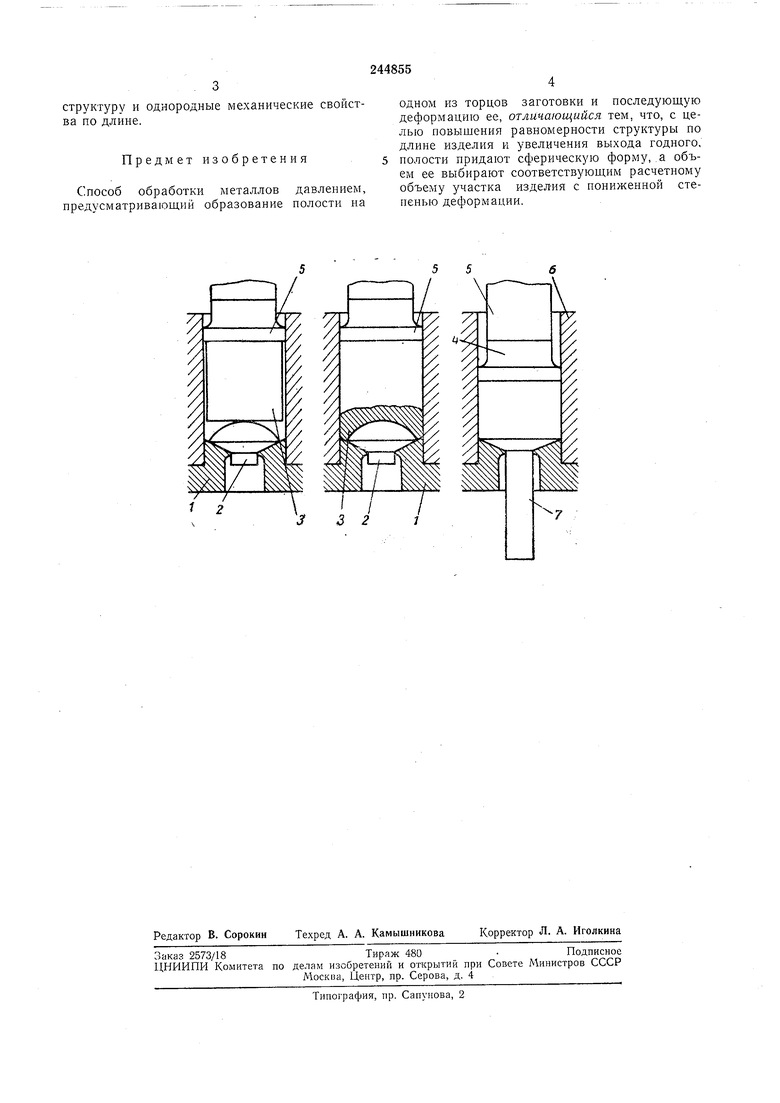

Па чертеже изображена схема устройства для осуш.ествления предложенного способа обработки.

Предложенный способ обработки металлов при прессовании осуществляется следующим образом.

В окно матрицы 1 устанавливают компенсационный вкладыш 2 с рабочей частью, например сферической формы с соотнощением

0,67, где R,,,

радиус среды вклаК,;

дыша; -радиус внутренней полости контейнера. Центр радиуса сферической новерхности находится на продолжении образующей заходного конуса матрицы.

В контейнер после закладки вкладыша 2 закладывают заготовку 3 и прессшайбу 4, затем движением пуансона 5 производят деформацию заготовки. При этом в результате того, что компенсационный вкладыш имеет сферическую рабочую часть, происходит неравномерная деформация заготовки по объему.

Наибольшую деформацию сжатия испытывают слои металла, которые находятся в непосредственном контакте с вкладышем 2. Слои металла, которые находятся в контакте с боковой поверхностью втулки контейнера 6, подвергаются сдвиговой деформации.

Подпрессоваилую заготовку 3 выталкивают из полости втулки контейера и отделяют от нее компенсационный вкладыш 2, носле чего производят обычное прессование.

Возможно оформление полости в заготовки и другими способами, например использоваиием поддона фигурной формы, получением полости в кюмпельной части слитка в процессе литья либо расточкой ее па металлорежущих станках.

Для прессования заготовку 3 помещают во втулку контейиера 6 таким образом, чтобы сферическая полость в заготовке была обращена в сторону матрицы /, и движением пуансона 5 выпрессовывают пруток 7.

структуру и однородные механические свойства по длине.

Предмет изобретения

Способ обработки металлов давлением, предусматривающий образование полости на

одном из торцов заготовки и последующую деформацию ее, отличающийся тем, что, с целью повыщения равномерности структуры по длине изделия и увеличения выхода годного, полости придают сферическую форму,, а объем ее выбирают соответствующим расчетному объему участка изделия с пониженной степенью деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ПРЕССОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1995 |

|

RU2100130C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1990 |

|

RU2013153C1 |

| УСТРОЙСТВО ДЛЯ УГЛОВОГО ПРЕССОВАНИЯ | 2021 |

|

RU2780729C1 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146571C1 |

| СПОСОБ ТИКСОПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКОЙ ТИКСОЗАГОТОВКИ В РЕЖИМЕ СВЕРХПЛАСТИЧНОСТИ ЕЕ ТВЕРДОЙ ФАЗЫ | 2010 |

|

RU2444412C1 |

| СПОСОБ НЕМОНОТОННОГО ДЕФОРМИРОВАНИЯ АНИЗОТРОПНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2021 |

|

RU2781869C1 |

| Способ изготовления сферических шарниров | 1987 |

|

SU1466905A1 |

Даты

1969-01-01—Публикация