Область техники

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий с волокнистой морфологией кристаллов основы сплава пластической обработкой цилиндрической тиксозаготовки методами тиксопрессования (thixoextrusion) и тиксоштамповки (thixoforging) в режиме сверхпластичности ее твердой фазы.

Уровень техники

Прессование (экструзия) - это формообразующий процесс, в котором цилиндрическую болванку сначала помещают в контейнер, а после этого осуществляют прессование пуансоном с выдавливанием металла через формообразующее отверстие меньшей площади сечения. Промышленные коммерциализованные процессы прессования обычно используют при производстве из легких сплавов продольных изделий со сложной геометрией поперечного сечения, обеспечивая достижение наиболее высоких механических свойств сплавов. Основной характеристикой процесса прессования является степень вытяжки. Обычно сложные профили из легких сплавов в промышленном масштабе производят прессованием в твердом состоянии. Если сила, необходимая для достижения высокой степени вытяжки, выше допустимого предела для оборудования, то можно повышать температуру заготовки (теплое и горячее прессование), пока требуемая степень вытяжки λ не будет достигнута. Однако значительное повышение температуры твердой заготовки, приближающейся к температуре солидуса TS сплава, может привести к появлению дефектов, аналогичных горячим трещинам при литье [1, 2].

Прессование пуансоном в контейнере с выдавливанием металла через отверстие с меньшей площадью сечения широко используется и при тиксоштамповке [3, стр.130]. Однако в последнем случае степень вытяжки мала (λ=5) и практически не влияет на морфологию твердых частиц, а подобная конструкция оснастки используется лишь для предотвращения попадания окисных плен (с поверхности заготовки) в формообразующую полость. Однако наиболее часто процесс тиксоштамповки осуществляют [4] осадкой тиксозаготовки цилиндрической или кольцевой формы между перемещающимися параллельными поверхностями пуансона и матрицы формообразующей оснастки. Процесс начинает осуществляться при объемной доле жидкой фазы, превышающей 30% (обычно 40-45%). За счет резкого снижения коэффициента трения степень бочкообразности деформируемого тела значительно снижается, а его деформация становится близкой к равномерной. Известно [5], что при правильной организации очага деформации из таких заготовок с глобулярной морфологией твердой фазы легко формируются штампованные изделия с волокнистой морфологией кристаллов основы сплава (α-твердого раствора). Этот эффект можно объяснить разной податливостью деформируемых фаз, что в некоторых условиях может приводить к появлению растягивающих напряжений [1, стр.76] в менее податливых участках твердожидкой среды.

Известны различные виды очага деформации (по И.С.Губкину), возникающего во время процесса прессования твердого металла. Наиболее близким аналогом является очаг деформации, возникающий по методу прямого прессования [1] при средних значениях коэффициента трения и наличии лишь незначительной неоднородности механических свойств металла по сечению (например, наличие захоложенных периферийных слоев). В этом случае очаг деформации распространяется на всю длину заготовки, а течение внутренних слоев происходит с некоторым опережением внешних, т.е. деформируемый объем условно делится на две части - внутреннюю и внешнюю. Благодаря задерживающему влиянию трения о стенки контейнера и большей жесткости периферийных слоев металла внешние слои текут медленнее, чем внутренние. Однако прессование выполняется без "заворота" металла. Недостатками данного метода являются значительное трение металла о стенки контейнера, внутренней поверхности матрицы и поверхности выходного отверстия, и как следствие, значительные энергетические затраты на выполнение процесса. Энергетические затраты заметно снижаются при использовании метода обратного прессования.

В известных классических способах тиксопрессования [2, 3] деформирование цилиндрической частично расплавленной тиксозаготовки осуществляют по схеме прямого прессования в нагреваемой оснастке, в результате чего в очаге деформации формируется двухфазный поток суспензии, в котором исходная доля жидкой фазы может изменяться за счет ее частичного вытеснения (фильтрации) к периферии и «носку» (начальному участку струи) потока, без влияния на морфологию кристаллов твердой фазы [3, стр.91].

Наиболее близким аналогом-изобретением предлагаемого способа можно считать способ, описанный в [4] и включающий деформирование осадкой тиксозаготовки, нагретой до состояния суспензии, в предварительно нагретой прессовой оснастке с пуансоном и матрицей. Однако у способа-прототипа отсутствует режим управляемой сверхпластичности твердой фазы обрабатываемой тиксозаготовки, и из-за этого неоднородны и недостаточно высоки характеристики готовых изделий.

Раскрытие изобретения

Технической задачей, на решение которой направлен предлагаемый способ, является получение высококачественных готовых изделий с однородной волокнистой морфологией кристаллов основы сплава, повышение производительности за счет создания условий двухфазного течения суспензированного металла с частичным оттоком жидкой фазы от выходного отверстия, а также снижение энергетических затрат и времени процесса.

Для решения задачи в заявленном способе прессования цилиндрической тиксозаготовки, включающем деформирование тиксозаготовки, нагретой до состояния суспензии, в предварительно нагретой прессовой оснастке с пуансоном и матрицей, деформирование суспензированной тиксозаготовки в режиме сверхпластичности ее твердой фазы при начальной доле жидкой фазы 40…45% осуществляют по схеме прямого прессования пуансоном в оснастке. Оснастка содержит коническую матрицу со сквозным осевым цилиндрическим отверстием. Деформирование тиксозаготовки вдоль оси матрицы сквозь ее отверстие осуществляют с обеспечением тепловых, силовых и кинематических условий возникновения очага деформации, при которых в зоне отверстия матрицы течение суспензии превращается в двухфазное течение с равномерным оттоком жидкой фазы относительно выдавливаемой суспензии. Это приводит к снижению доли жидкой фазы в выдавленной суспензии до 10…20% и к вытяжке сферических кристаллов твердой фазы и прослоек жидкой фазы между ними с получением на выходе из сквозного осевого отверстия матрицы двухфазного потока с однородной волокнистой морфологией кристаллов твердой фазы, формирующего готовый пруток с аналогичной морфологией кристаллов твердой фазы, деформированных до 1000% и более.

Двухфазный поток с однородной волокнистой морфологией кристаллов твердой фазы можно также направлять далее в закрытый штамп для тиксоштамповки фасонных изделий.

Перечень рисунков:

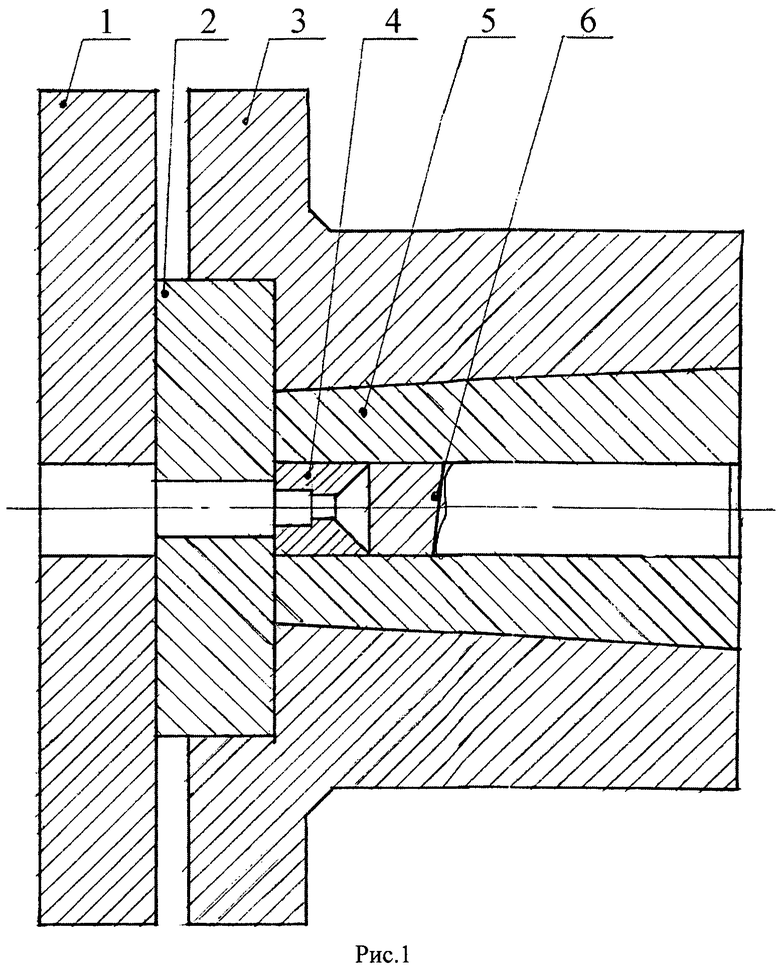

рис.1 - оснастка для осуществления способа прессования в режиме сверхпластичности твердой фазы цилиндрической тиксозаготовки;

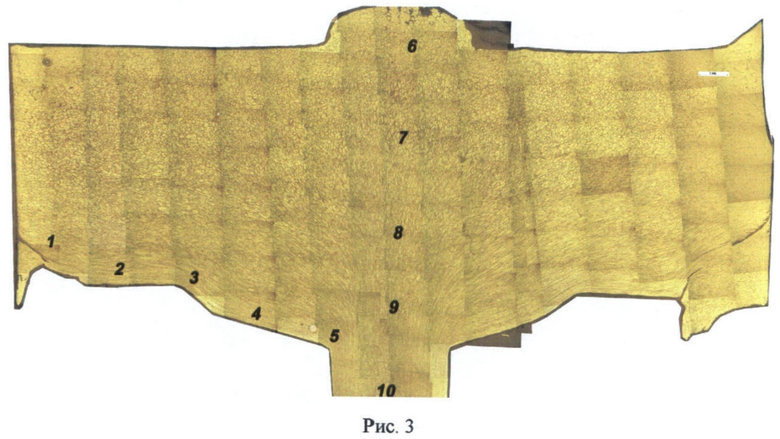

рис.2 - схема процесса тиксопрессования в режиме сверхпластичности тиксозаготовки;

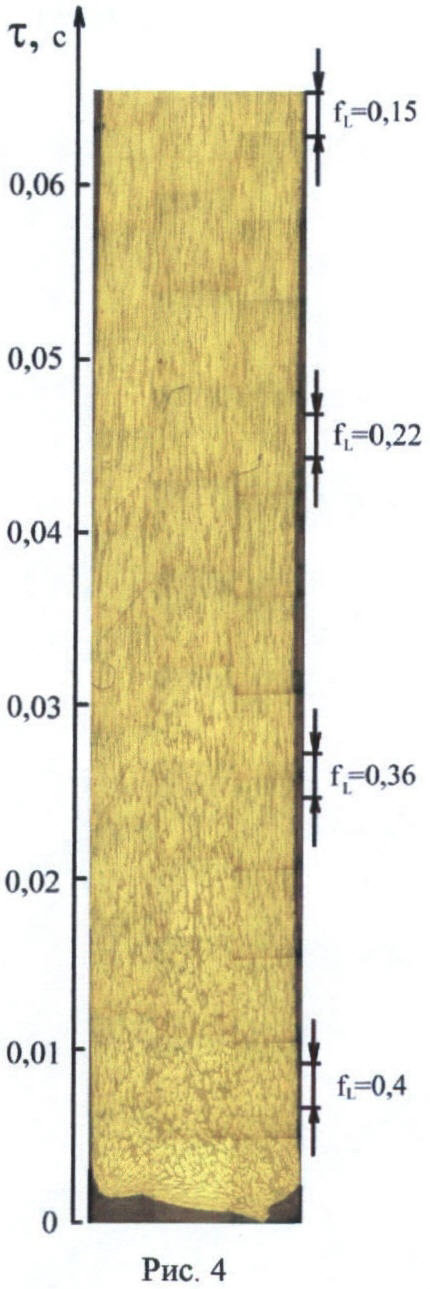

рис.3 - микроструктура прессостатка, сформировавшаяся после прямого прессования тиксозаготовки;

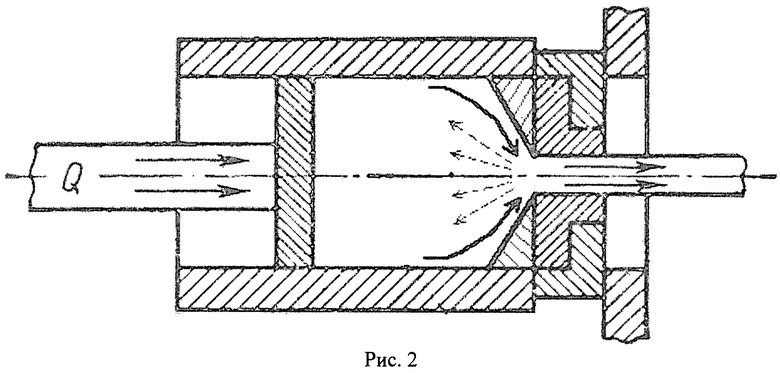

рис.4 - итоговая микроструктура на начальном участке прутка, прессованного в режиме сверхпластичности.

Осуществление изобретения

Конструкция оснастки обеспечивает изотермические условия прессования [2, стр.416]. Оснастка для тиксопрессования в режиме сверхпластичности цилиндрической тиксозаготовки (рис.1) содержит нижнюю плиту 1, контейнер 3, между которыми соосно цилиндрическому отверстию плиты расположена прокладная шайба 2. В контейнере 3 расположена втулка 5 со сквозным цилиндрическим отверстием, в которое вставлена коническая матрица 4, с заданными площадью сечения канала прессования и его длиной, соизмеримой с эквивалентным диаметром канала для соблюдения условия изотермичности процесса тиксопрессования. Разогретая до состояния суспензии, при котором доля жидкой фазы составляет 40…45%, цилиндрическая тиксозаготовка помещается в нагретую матрицу вдоль ее оси, после чего пуансоном 6 закрывают втулку по внутреннему диаметру и начинают процесс деформирования. При давлении пуансона на тиксозаготовку максимальное давление развивается в зоне цилиндрического отверстия конической матрицы, вызывая равномерный отток жидкой фазы суспензии к стенкам втулки контейнера, направленный против основного движения материала тиксозаготовки. Именно в зоне цилиндрического отверстия конической матрицы 4 устойчиво формируется и разрастается в процессе деформирования зона с волокнистым строением кристаллов α-фазы. Переходный процесс, в котором сферические кристаллы вытягиваются в волокна в узком слое суспензии, примыкающем к конической поверхности матрицы 4, из которого затем “вытекают” в сторону выходного отверстия матрицы, занимает сотые доли секунды. Переход твердой α-фазы в состояние сверхпластического течения происходит при некотором пороговом давлении, которое может быть установлено по сохраняющейся на уровне 10…20% доле жидкой фазы и скорости деформации, вычисленной с использованием компьютерной программы анализа фазового состава и микроструктуры материалов с помощью оптической микроскопии и количественного анализа изображений. Известно, что скорость деформации определяется не скоростью перемещения пуансона, а относительным изменением размеров тела в единицу времени [1, стр.77]. Скорость деформации можно оценить по формуле ω=ln(DP/df-τ), исходя из анализа структуры, показанной на рис.4, и условий сохранения объема формируемой частицы. Здесь DP - средний размер сферической частицы в «носке» потока, df - средний диаметр трансформированной в волокно частицы за время τ=0,05 с.

Причину возникновения оттока жидкой фазы (на схеме рис.2 отток условно показан штриховыми стрелками, а основной поток - непрерывными стрелками) следует искать в напряженно-деформированном состоянии, определяемом гидростатической компонентой давления локального объема суспензии, примыкающего к конической поверхности матрицы. Гипотеза об определяющем влиянии гидростатической компоненты давления на сверхпластичность α-фазы была проверена и доказана экспериментами по прямому прессованию изготовленных тиксозаготовок как из литейных (АК7, АК5М2), так и из деформируемых (АД33, Д1, В95) алюминиевых сплавов с коэффициентом вытяжки λ=17…36.

Схема процесса прессования показана на рис.2. Конкретные условия возникновения очага деформации можно реализовать, например, следующим образом: тепловые: температура оснастки (350…500)°С, силовые: Р=(4…6) МПа, кинематические: скорость прессования 6…20 мм/с (в экспериментах использован пресс со скоростью прессования 8,5 мм/с), скорость истечения металла - (140…306) мм/с, скорость деформации (0,5…5) с-1, коэффициент вытяжки λ=17…36.

В качестве примера реализации способа и условий двухфазного течения с оттоком жидкой фазы рассмотрим процесс прессования цилиндрического прутка диаметром 5 мм (диаметр канала прессования 5 мм и его длина 5 мм) из цилиндрической болванки диаметром 40 мм, изготовленной из сплава АК7. По структуре металла прутка (рис.4, стрелками справа выделены площадки, на которых проводился количественный анализ эвтектической составляющей суспензии и степени вытяжки твердой фазы) методом количественного анализа объема фаз легко установить, что переходной процесс формирования волокнистой структуры материала составил около 0,05 с, и этот процесс сопровождался одновременным снижением доли жидкой фазы суспензии с 40% в «носке» потока до 15% в конце переходного процесса. Уменьшение доли жидкой фазы в отвержденном материале до 15% происходит в направлении, обратном направлению движения прутка.

Так как снижение доли жидкой фазы суспензии при температуре металла 570°C приближается к 15% объема выходящего металла, то внутри втулки контейнера у внутренней поверхности матрицы должен накапливаться и искать сток избыток дренированной жидкой фазы. Экспериментально установлено [3, стр.66], что давление фильтрации при дренажном (“осушающем”) сжатии суспензии сплава, АК7 зависит от, объемной доли жидкой фазы и скорости деформации, изменяясь от нуля при доле жидкой фазы 55% до (10…30) МПа и более, когда доля жидкой фазы снижается до 15%. Этого давления достаточно, чтобы вызвать растягивающую пластическую деформацию твердых частиц, перемещающихся в противоположном оттоку направлении. Как известно [6], при температуре Т=TS (солидус сплава) предел текучести сплава АК7 составляет порядка 20 МПа. Таким образом, в этой зоне втулки контейнера легко достигаются условия сверхпластического течения твердой α-фазы суспензии.

Направление оттока жидкой фазы легко устанавливается при изучении микроструктуры прессостатков. Во всех исследованных случаях, т.е. и при прессовании литейных, и при прессовании деформируемых сплавов основным накопителем жидкой фазы, вытекающей из конического объема твердожидкой среды, примыкающего к внутренней поверхности матрицы (рис.3), является прессостаток. Направления течения жидкой фазы металла совпадает с направлениями, указанными штриховыми стрелками на рис.2. На начальной стадии процесса максимальная скорость истечения и максимальная вытяжка кристаллов твердой α-фазы достигается у конической поверхности матрицы, но одновременно у цилиндрической стенки втулки контейнера формируется прослойка жидкой фазы, снижающая трение во втулке контейнера и способствующая формированию однородного строения струи. В большей же части прессостатка, примыкающей к пуансону, сохраняется без изменения исходная форма α-кристаллов тиксозаготовки. По внешним признакам исследуемый очаг деформации напоминает очаг деформации, возникающий при обратном выдавливании очень пластичного, однородно нагретого твердого металла при низком коэффициенте трения. Однако причиной его формирования является не внешнее встречное движение подвижной матрицы, а внутреннее встречное течение - обратное истечение избыточной доли жидкой фазы, находящей сток в перемещении к стенкам втулки контейнера. По этой причине картина очага деформации при двухфазном течении с оттоком жидкой фазы названа авторами “псевдообратным выдавливанием”. Во всех случаях давление пуансона в установившемся процессе остается постоянным и не превышает (4…5) МПа, а деформация кристаллов твердой α-фазы превышает 1000%, что свидетельствует о значительном превышении общепринятого 600%-ного минимального порога режима сверхпластичности [7].

Литература

1. И.К.Суворов. Обработка металлов давлением: учебник для вузов. -:М.: Высшая школа, 1980, - 364 с.

2. Thixoforging. Semi-solid Metal Processing. Edited by G.Hirt and R.Kopp. WILEY-VCH Verlag Gmbh&Co. KGaA, 443 p.

3. Semi-solid Processing of Alloys Kirkwood, D.H., Suery, M., Kapranos, P., Atkinson, H.V., Young, K.P.Springer, 2010, - 172 с.

4. Патент РФ №2356677. Способ и устройство для тиксоштамповки цилиндрических заготовок (опубл. 27.05.2009, МПК B21J 5/06, B21J 13/02).

5. Б.И.Семенов, К.М.Куштаров. Производство изделий из твердожидкого металла литьем и штамповкой. Новые промышленные технологии: учебное пособие. - M.: Изд. МГТУ им. Н.Э.Баумана, 2010, - 223 с.

6. Wahlen A. Modeling the Thixotropic Flow Behavior of Semi-Solid Aluminum Alloys. Proc. of the 6-th Int. Conf. on Semi-Solid Processing of Alloys and Composites, Sept 2000, P.565-570.

7. O.M.Смирнов. Обработка металлов давлением в состоянии сверхпластичности. - M.: Машиностроение, 1979, - 184 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ТИКСОШТАМПОВКИ КРУПНОГАБАРИТНЫХ ПОРШНЕЙ | 2014 |

|

RU2573163C1 |

| ТИКСОЗАГОТОВКА, СПОСОБ, УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ ШТАМПОВКИ | 2010 |

|

RU2434706C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2356677C2 |

| СПОСОБ ИЗОТЕРМИЧЕСКОЙ ШТАМПОВКИ ЗАГОТОВОК С ГЛОБУЛЯРНОЙ СТРУКТУРОЙ | 2011 |

|

RU2459683C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТИКСОЗАГОТОВОК | 2014 |

|

RU2590432C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ВАЛОМ ТИКСОШТАМПОВКОЙ И СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНОЙ ЗАГОТОВКИ | 2010 |

|

RU2436650C1 |

| Способ изготовления заготовки из титанового сплава для деталей газотурбинного двигателя | 2015 |

|

RU2635989C2 |

| ШТАМП ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ПОРШНЕЙ | 2014 |

|

RU2567961C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ЖИДКОЙ ШТАМПОВКИ И ГОРЯЧЕЙ ДЕФОРМАЦИИ | 2002 |

|

RU2233728C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2357830C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий с волокнистой морфологией кристаллов основы сплава пластической обработкой цилиндрической тиксозаготовки методами тиксопрессования и тиксоштамповки. Тиксозаготовку нагревают до состояния суспензии и деформируют по схеме прямого прессования в режиме сверхпластичности ее твердой фазы при начальной доле жидкой фазы 40…45%. При деформировании обеспечивают определенные тепловые, силовые и кинематические условия возникновения очага деформации. При этих условиях течение суспензии в зоне отверстия матрицы превращается в двухфазное течение с равномерным оттоком жидкой фазы. Доля жидкой фазы в выдавленной суспензии снижается до 10…20%. На выходе из отверстия матрицы образуется двухфазный поток с однородной волокнистой морфологией кристаллов твердой фазы. В результате обеспечивается повышение качества полученных изделий, повышение производительности процесса тиксопрессования. 2 з.п. ф-лы, 4 ил.

1. Способ тиксопрессования цилиндрической тиксозаготовки, включающий деформирование тиксозаготовки, нагретой до состояния суспензии, в предварительно нагретой прессовой оснастке, содержащей пуансон и матрицу, отличающийся тем, что деформирование нагретой до состояния суспензии тиксозаготовки осуществляют в режиме сверхпластичности ее твердой фазы при начальной доле жидкой фазы 40…45% в прессовой оснастке, содержащей коническую матрицу со сквозным осевым цилиндрическим отверстием, путем прямого прессования через упомянутое сквозное осевое отверстие с обеспечением тепловых, силовых и кинематических условий возникновения очага деформации, при которых в зоне сквозного осевого отверстия конической матрицы течение суспензии превращается в двухфазное течение с равномерным оттоком жидкой фазы относительно выдавливаемой суспензии, с обеспечением снижения доли жидкой фазы в выдавленной суспензии до 10…20% и вытяжки сферических кристаллов твердой фазы и прослоек жидкой фазы между ними и с получением на выходе из сквозного осевого отверстия матрицы двухфазного потока с однородной волокнистой морфологией кристаллов твердой фазы, формирующего готовый пруток с аналогичной морфологией кристаллов твердой фазы, деформированных до 1000% и более.

2. Способ по п.1, отличающийся тем, что тепловые, силовые и кинематические условия возникновения очага деформации обеспечивают путем прямого изотермического прессования при температуре оснастки 350…500°С с усилием Р=4…6 МПа, при скорости прессования 6…20 мм/с, скорости истечения металла - 140…306 мм/с, со скоростью деформации 0,5…5 с-1 и коэффициентом вытяжки λ=17…36.

3. Способ по п.1, отличающийся тем, что двухфазный поток с однородной волокнистой морфологией кристаллов твердой фазы, полученный на выходе из сквозного осевого отверстия матрицы, используют для направления в закрытый штамп для тиксоштамповки фасонных изделий.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2356677C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2357830C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДИСТАНЦИОННОГО ОБНАРУЖЕНИЯ МЕСТА УТЕЧКИ ГАЗОВ ПРИ ВЫПОЛНЕНИИ АВТОМАТИЧЕСКОГО ОТБОРА ПРОБЫ | 1999 |

|

RU2145704C1 |

Авторы

Даты

2012-03-10—Публикация

2010-09-13—Подача