Известны устройства для обработки дисковы.х кулачков, у которых связь между двумя движениями, образующими профиль кулачка, осуществляется при помощи устройства для записи программы.

Предложенный станок отличается от известных тем, что кинематическая связь между столом и шпинделем выполнена в виде двух стерлчней, совершающих возвратно-поступательное движение и шарнирно связанных с третьим стержнем, совершающим качательное движение с постоянным положением центра качания при обработке кривых рабочего хода и с переменным - при обработке кривых холостого хода, получаемых при взаимодействии качающегося стержня с копиром. Это обеспечивает получение профилей кривых рабочих и холостых ходов.

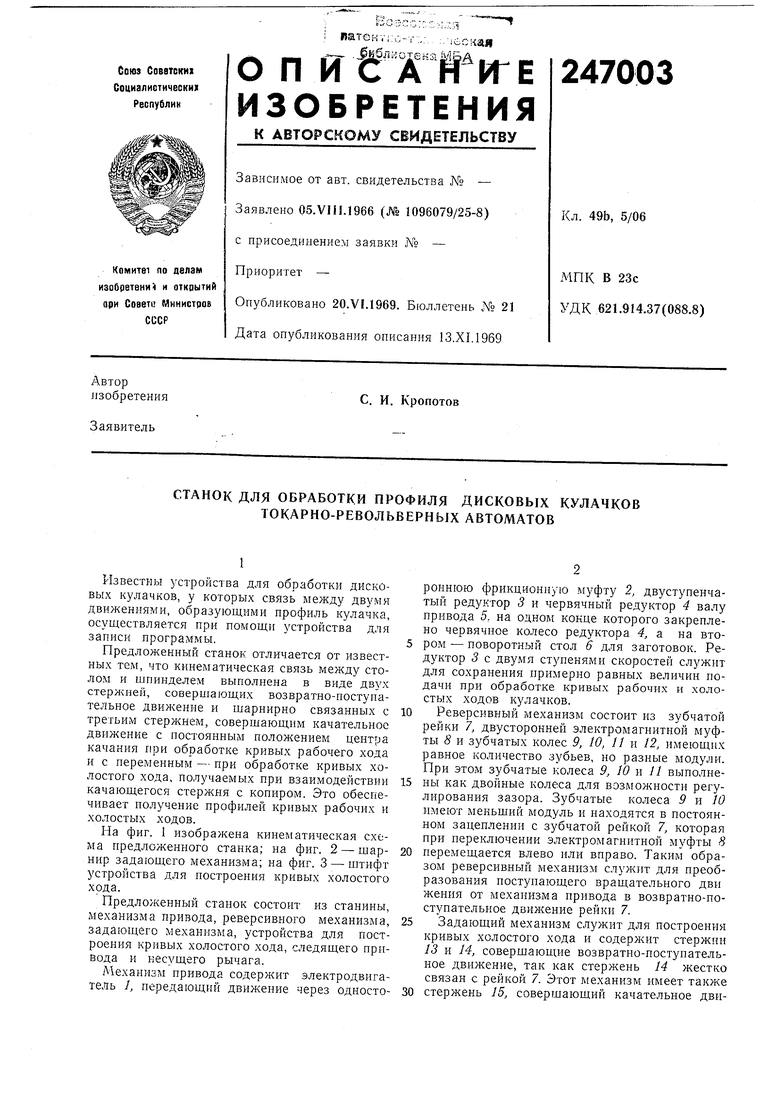

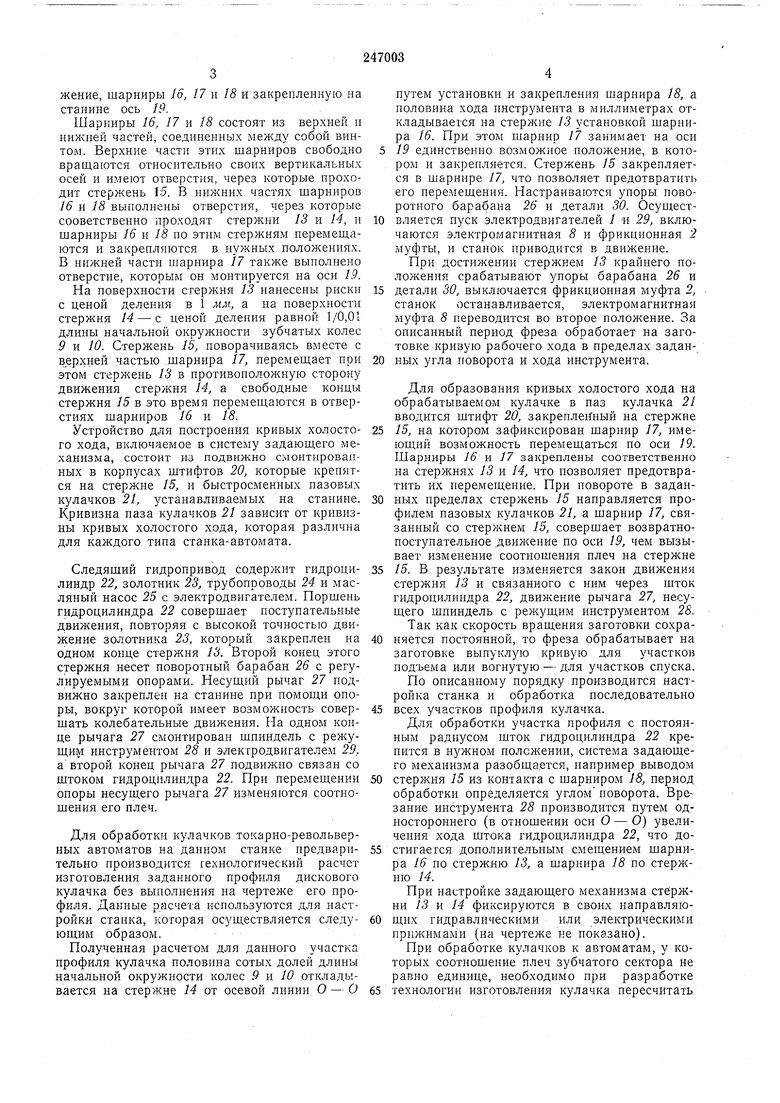

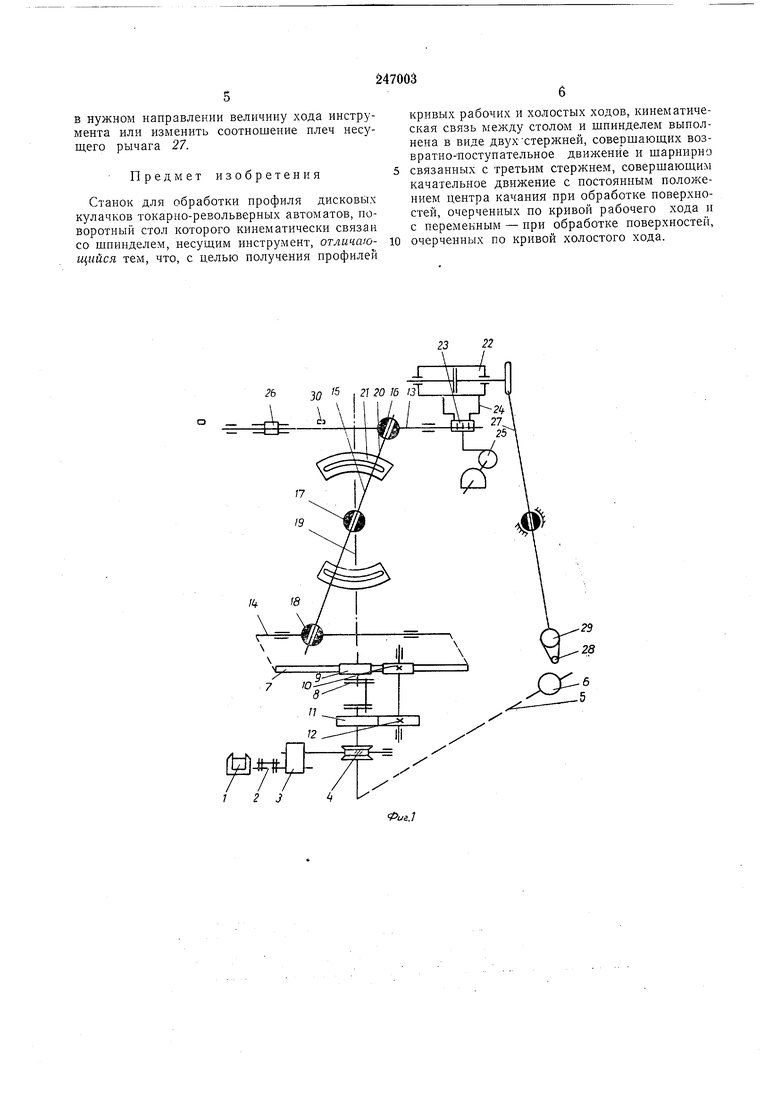

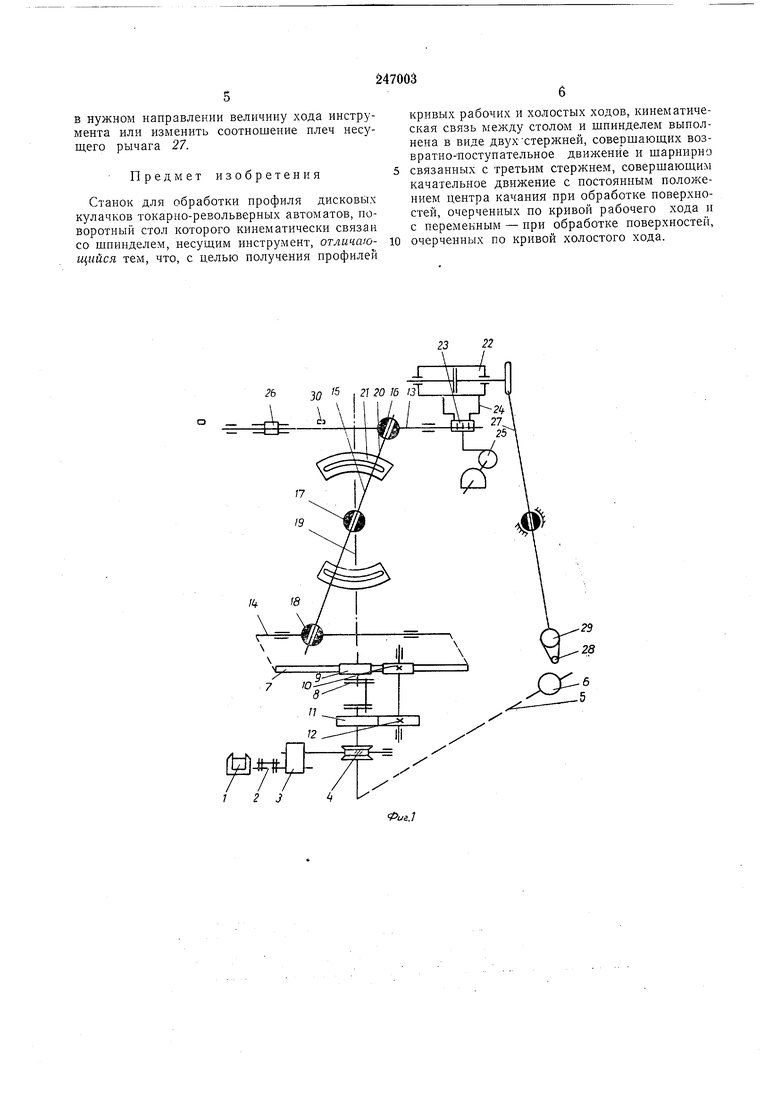

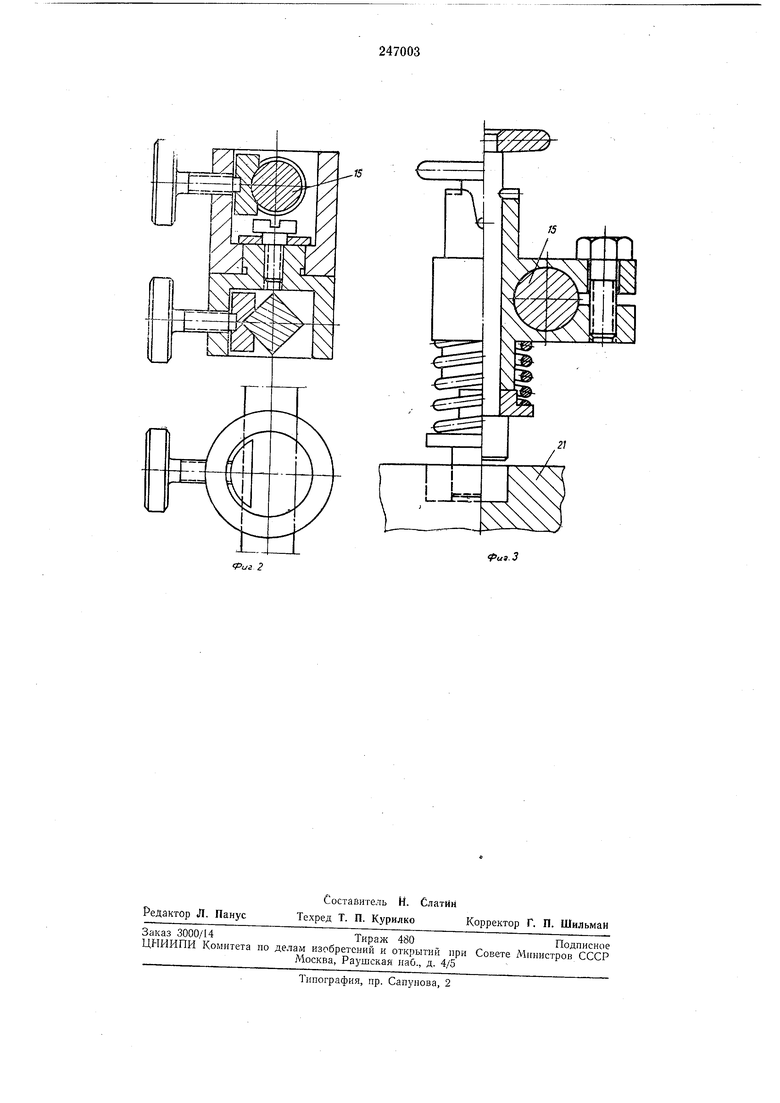

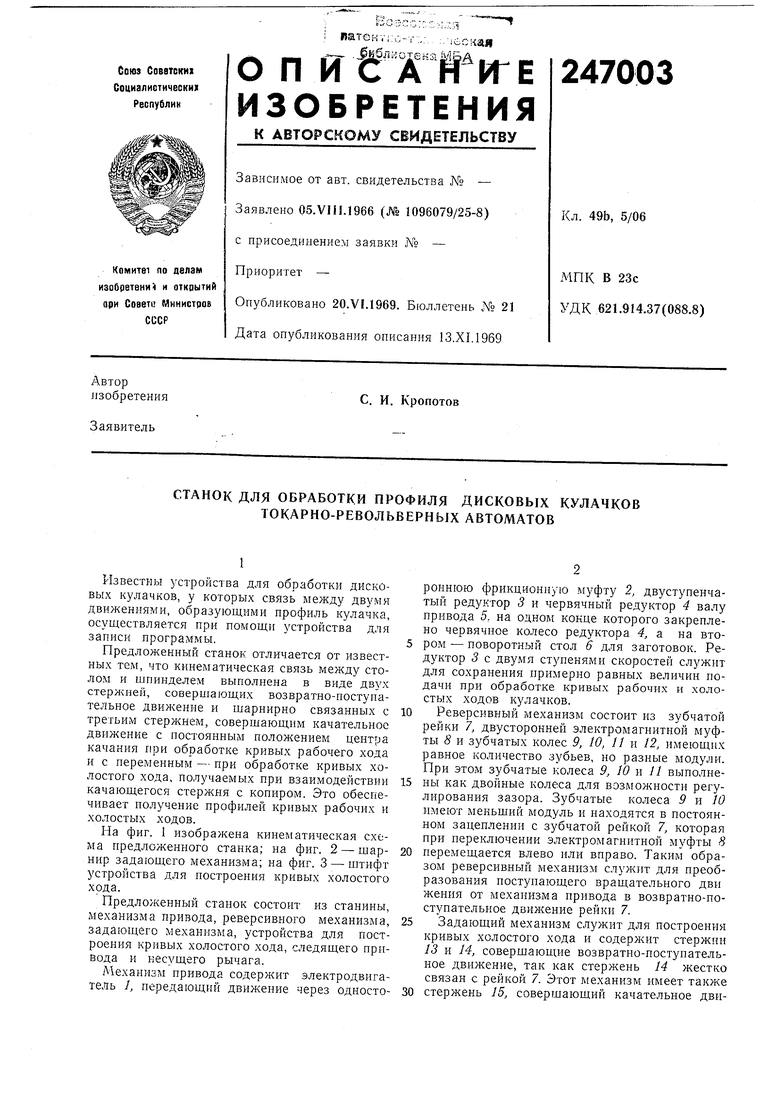

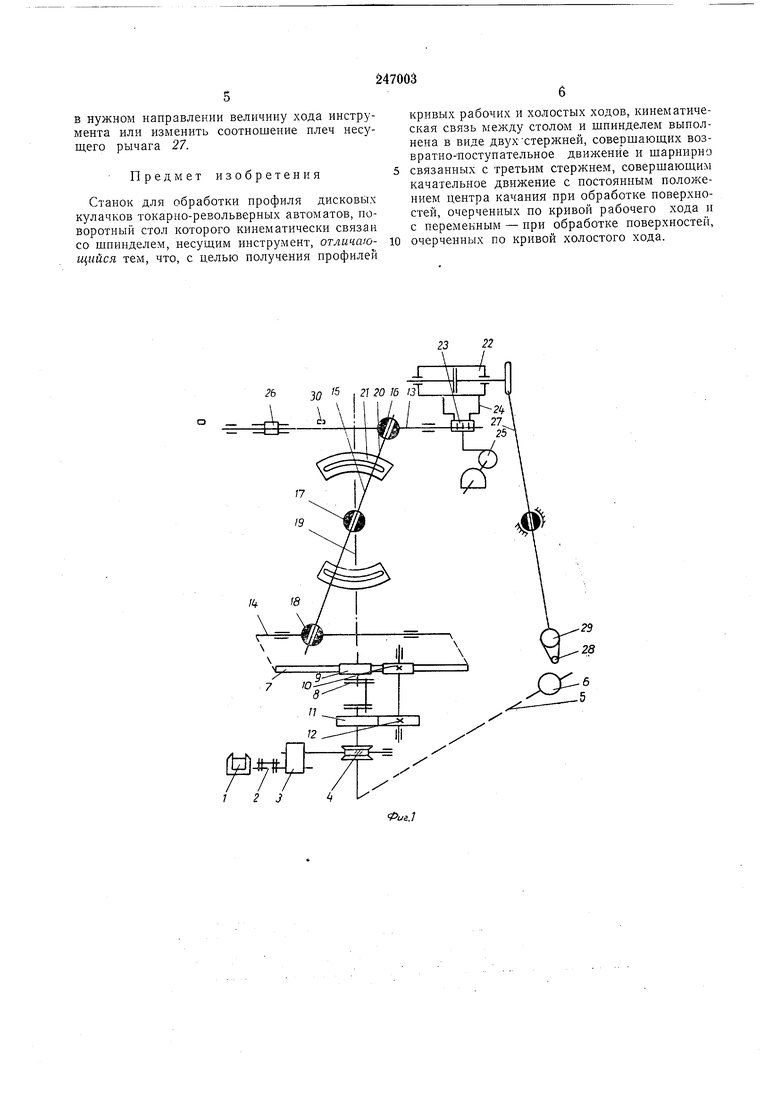

Па фиг. 1 изображена кинематическая схема предложенного станка; на фиг. 2 - шарнир задающего механизма; на фиг. 3 - штифт устройства для построения кривых холостого хода.

Предложенный станок состоит из станины, механизма привода, реверсивного механизма, задающего механизма, устройства для построения кривых холостого хода, следящего привода и несущего рычага.

роннюю фрикционную муфту 2, двуступенчатый редуктор 3 и червячный редуктор 4 валу привода 5, на одном конце которого закреплено червячное колесо редуктора 4, а на втором - поворотный стол 6 для заготовок. Редуктор 3 с двумя ступенями скоростей служит для сохранения примерно равных величин подачи при обработке кривых рабочих и холостых ходов кулачков.

Реверсивный механизм состоит из зубчатой рейки 7, двусторонней электромагнитной муфты 8 и зубчатых колес Я 0, 11 и 12, имеющих равное количество зубьев, но разные модули. При этом зубчатые колеса 9, 10 и 11 выполнены как двойные колеса для возможности регулирования зазора. Зубчатые колеса 9 я 10 имеют меньший модуль и находятся в постоянном зацеплении с зубчатой рейкой 7, которая при переключении электромагнитной муфты 8

перемещается влево или вправо. Таким образом реверсивный механизм служит для преобразования поступающего вращательного дви жения от механизма привода в возвратно-поступательное двилсение рейки 7.

Задающий механизм служит для построения кривых холостого хода и содержит стержни 13 и 14, совершающие возвратно-поступательное движение, так как стержень 14 жестко связан с рейкой 7. Этот механизм имеет также

жение, шарниры 16, 17 и 18 и закрепленную на станине ось 19.

Шарннры 16, 17 и 18 состоят из верхней и нижней частей, соединенных между собой винтом. Верхние части этих шарниров свободно враш,аются относительно своих вертикальных осей и имеют отверстия, через которые проходит стержень 15. В нижних частях шарниров 16 и 18 выполнены отверстия, через которые сооветственно проходят стержни 13 и 14, и шарниры 16 и 18 но этим стержням перемешаются и закрепляются в нужных положениях.

8нижней части шарнира 17 также выполнено отверстие, которым ои монтируется на оси 1Э.

На поверхности стержня 13 нанесены риски с ценой деления в 1 мм, а на поверхности стержня 14 - с ценой деления равной 1/0,01 длины начальной окружности зубчатых колес

9и 10. Стержень 15, поворачиваясь вместе с верхней частью .шарнира 17, неремеш,ает при этом стерл ень 13 в противоположную сторону движения стержня 14, а свободные концы стержня 15 в это время перемеш;аются в отверстиях шарниров 16 и 18.

Устройство для построения кривых холостого хода, включаемое в систему задаюш,его механизма, состоит из подвижно смонтированных в корпусах штифтов 20, которые крепятся на стержне 15, и быстросменных пазовых кулачков 21, устанавливаемых на станиие. Кривизна паза кулачков 21 зависит от кривизны кривых холостого хода, которая различна для каждого типа станка-автомата.

Следящий гидропривод содержит гидроцилиндр 22, золотник 23, трубопроводы 24 и масляный насос 25 с электродвигателем. Поршень гидроцилиндра 22 совершает поступательные движения, повторяя с высокой точностью движение золотника 23, который закреплен на одном конце стержня 13. Второй конец этого стержня несет поворотный барабан 26 с регулируемыми опорами. Несуш.ий рычаг 27 подвижно закреплен на станине при помощи опоры, вокруг которой имеет возможность совершать .колебательные движения. На одном конце рычага 27 смонтирован шпиндель с режущим инструментом 28 и электродвигателем 29, авторой конец рычага 27 подвижно связан со щтоком гидроцилиидра 22. При перемещении опоры несущего рычага 27 изменяются соотношения, его плеч.

Для обработки кулачков токарно-револьверных автоматов на данном станке предварительно производится технологический расчет изготовления заданного профиля дискового кулачка без выполнения на чертеже его профиля. Данные расчета используются для настройки станка, которая осуществляется сле.дующим образом.

путем установки и закрепления шарнира 18, а половина хода пнстрзмента в миллиметрах откладывается на стержне 13 установкой шарнира 16. При этом шарнир 17 занимает на оси 19 единственно возможное положение, в котором и закрепляется. Стержень 15 закрепляется в шарнире 17, что позволяет предотвратить его перемешения. Настраиваются уноры новоротного барабана 26 и детали 30. Осуществляется пуск электродвигателей 1 -и 29, включаются электромагнитная 8 и фрикционная 2 муфты, и станок приводится в движение.

При достижении стержнем 13 крайнего положения срабатывают упоры барабана 26 и

детали 30, выключается фрикционная муфта 2, станок останавливается, электромагнитная муфта 8 переводится во второе положение. За описанный период фреза обработает на заготовке кривую рабочего хода в пределах заданных угла поворота и хода инструмента.

Для образования кривых холостого хода на обрабатываемом кулачке в паз кулачка 21 вводится штифт 20, закрепленный на стержне

15, на котором зафиксирован шарнир 17, имеющий возможность перемещаться по оси 19. Шарниры 16 и }7 закреплены соответственно на стержнях 13 и 14, что позволяет предотвратить их перемещение. При повороте в заданиых пределах стержень 15 направляется профилем пазовых кулачков 21, а шарнир 17, связанный со стержнем 15, совершает возвратнопоступательное . по оси 19, чем вызывает изменение соотношения плеч на стержне

15. В результате изменяется закон движения стержня 13 и связанного с ним через шток гидроцилиндра 22, движение рычага 27, несущего шпиндель с режущим инструментом 28. Так как скорость вращения заготовки сохраняется постоянной, то фреза обрабатывает на заготовке выпуклую кривую для участков подъема или вогнутую - для участков спуска. По описанному порядку производится настройка станка и обработка последовательно

всех участков профиля кулачка.

Для обработки участка профиля с постоянным радиусом щток гидроцилиндра 22 крепится в нужном положении, система задающего механизма разобща.ется, например выводом

стержня 15 из контакта с шарниром 18, период обработки определяется угломповорота. Врезание инструмента 28 производится путем одностороннего (в отнощении оси О - О) увеличения ход;а щтока гидроцилиндра 22, что достигается дополнительным смещением щарнира 16 но стержню 13, а шарнира 18 по стержню 14.

При настройке задающего механизма стержни 13 и 14 фиксируются в своих направляющих гидравлическими или электрическими прижимами (на чертеже не показано).

При обработке кулачков к автоматам, у которых соотнощение плеч зубчатого сектора не равно единице, необходимо при разработке

в нужном направлении величину хода инструмента или изменить соотношение нлеч несущего рычага 27.

Предмет изобретения

Станок для обработки профиля дисковых кулачков токарио-револьверных автоматов, поворотный стол которого кинематически связан со шпинделем, несущим инструмент, отличающийся тем, что, с целью получения профилей

кривых рабочих н холостых ходов, кинематическая связь между столом н щнинделем выполнена в виде двухстержней, совершающих возвратно-поступательное движение и щарннрно связанных с третьим стержнем, совершающим качательное движение с постоянным положением центра качания при обработке поверхностей, очерченных по кривой рабочего хода и с переменным - при обработке поверхностей, очерченных по кривой холостого хода.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2011 |

|

RU2475341C2 |

| Зубодолбежный станок | 1986 |

|

SU1518092A1 |

| ЗУБОЗАКРУГЛЯЮЩИЙ СТАНОК | 1973 |

|

SU383550A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Многооперационный станок для обработки щитовых деталей мебели | 1980 |

|

SU889430A1 |

| Устройство для гибки арматурныхХОМуТОВ | 1979 |

|

SU820997A1 |

| СТАНОК ДЛЯ БЕЗОПИЛОЧНОЙ РАЗДЕЛКИ БАЛАНСОВ | 2000 |

|

RU2183554C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| Станок для нарезания зубчатой рейки с переменным шагом и наклоном зубьев | 1984 |

|

SU1326184A3 |

/5

2Ь

30

-U

.3

Даты

1969-01-01—Публикация