(54) УСТРОЙСТВО ДЛЯ ГИБКИ АРМАТУРНЫХ ХОМУТОВ

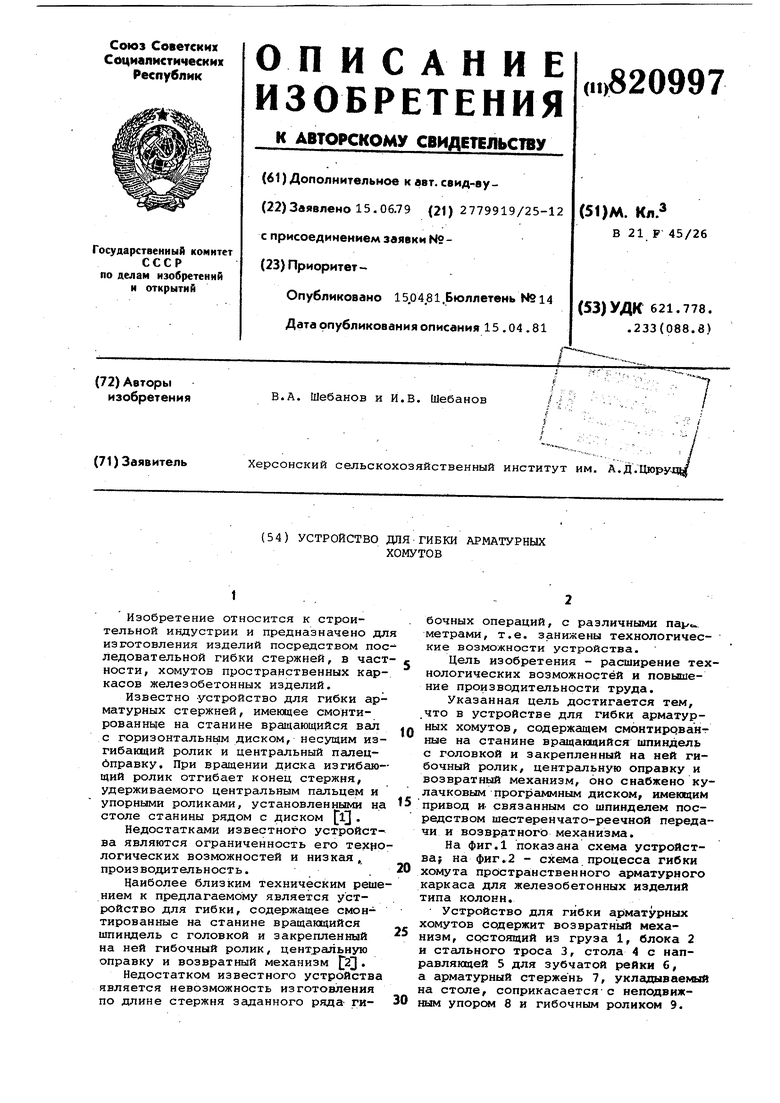

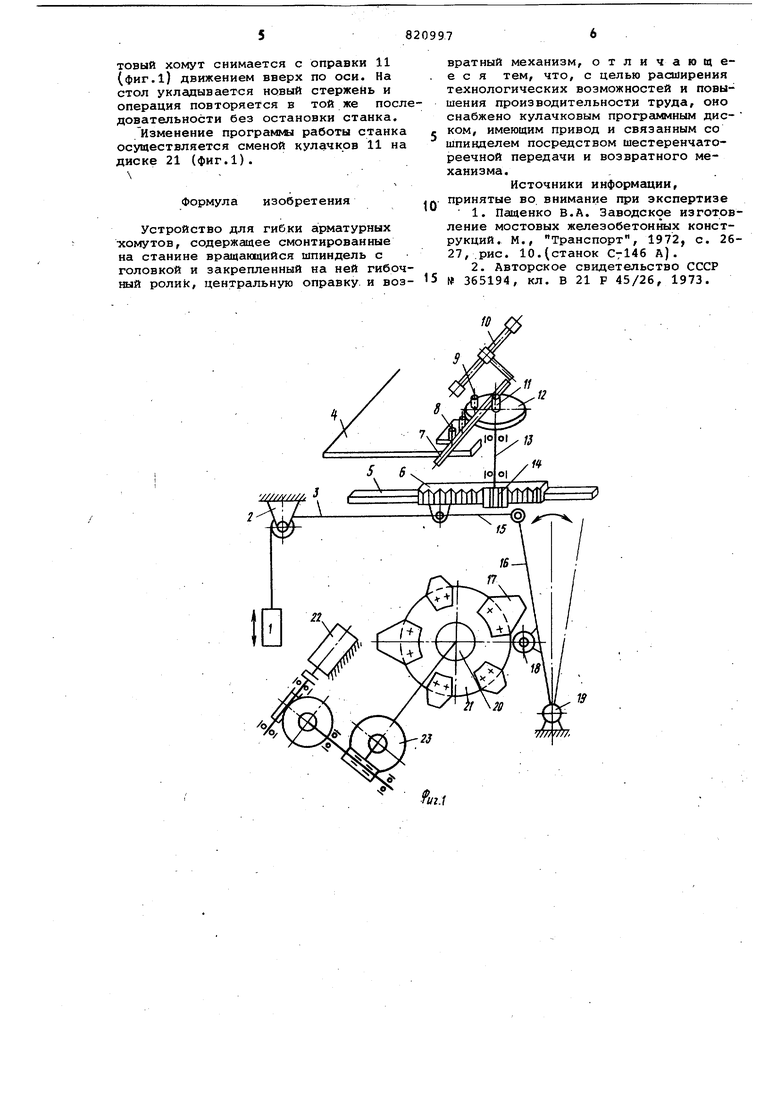

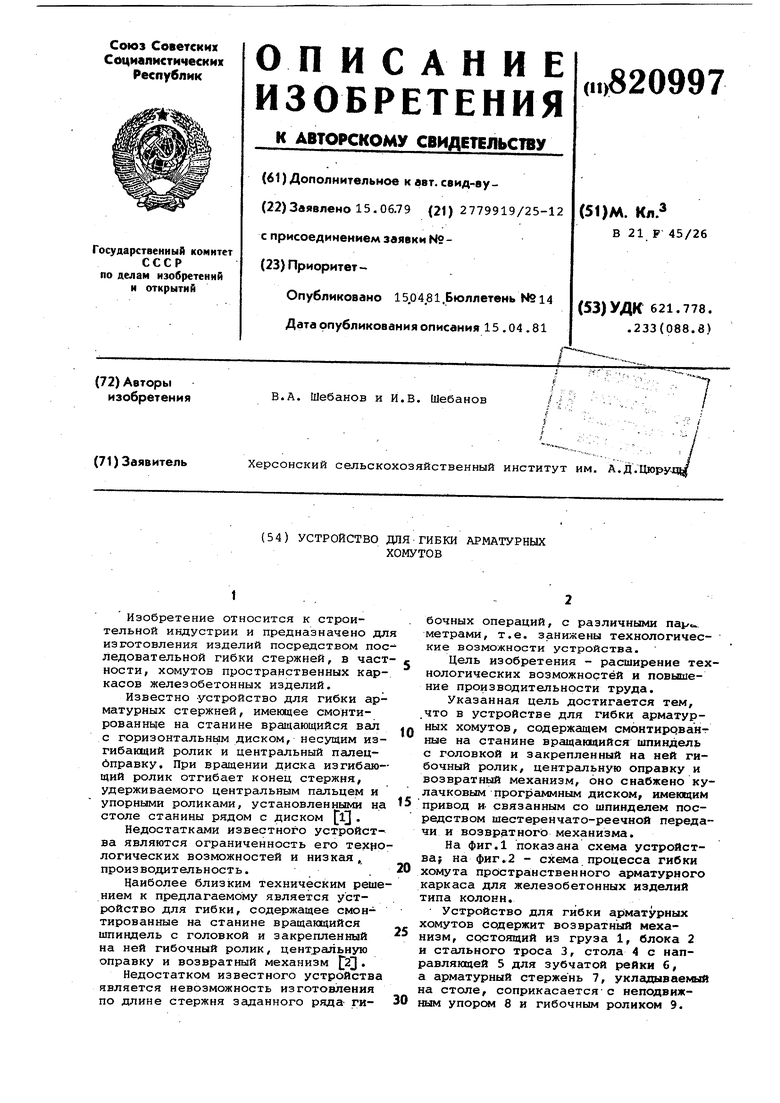

Причем, ограничитель 10 ё подвижным упором предназначен для фиксирования по длине арматурного стержня 7 заданного параметра сечения.

Центральная оправка 11 установлена на поворотной головке 12 шпинделя 13 с шестерней 14, входящей в зацепление с зубчатой рейкой 6.

Тяга 15 соединяет зубчатую рейку б с рычагом 16. Кулачки 17, воздействующие на копирующий ролик 18, Предназначены для поворота рычага 16 вокруг шарнира 19, а ведомый вал 20 с закрепленным на нем диском.21, несущим кулачки 17, кинематически связан с электродвигателем 22 посредством червячной передачи 23.

Устройство для гибки арматурных хомутов работает следующим образом. Перед началом работы на диске 21 устанавливаются кулачки 17 для обеспечения требуемой программы гибки, Мезеду гибочным роликом 9, центральной оправкой 11 и неподвижным упором 8 на стол 4 укладывается арматурный стержень 7,

Включением двигателя 22 через червячную передачу 23 приводится во вращение вал 20 и диск 21 с кулачками 17. Набегание кулачка 17 на копирующий ролик 18 вызывает поворот рычага 16 вокруг шарнира 19 и соответствующее перемещение тяги 15, а вместе с ней и поворот шестерни 14, одновременно осуществляется поворот шпинделя 13 с головкой 12. При этом, гибочный ролик 9 набегает на арматурный стержень 7 и изгибает его вокруг центральной оправки 11. Совершается рабочий цикл и стержень 7 изгибается на требуемый угол. в конце цикла гибки стержня копирующий ролик 18 сходит с кулачка и освобождает зубчатую рейку 6-от кинематической связи с валом 20 привода 22.

Возврат холостой ход) зубчатой рейки 6 совершается под действием троса 3. на конце которого подвешен груз 1 (вместо троса 3 с блоком 2 и грузе 1 может быть применена пружина J, Тогда шестерня 14, шпиндель 13 с головкой 12 поворачиваются и гибочный ролик 9 занимает исходное положение.

Когда ролик 18 обкатывается по диску 21 между кулачками 17, шпиндел 13 с головкой 12 и шестерней 14 занимают исходное положение (фнг.1). в это время рабочий, об служив акхций станок, производит установку упора 10 на требуемое положение, укладыisaeT арматурный стержень 7 на столе 4 между гибочным роликом 9, неподвижным упором 8 и центральной оправкой 11. Затем, набегание последующего кулачка 17 на ролик 18 вызывает повторное качание рычага 16 с роликом 18 и поворот на заданный угол шестерни 14, шпинделя 13 и тк шовки 12 с гибочнши

роликом 9, что вызывает очередной запрограммированный изгиб арматурного стержня 7 по его длине.

После выполнения изгиба стержня механизм возвращается в исходное положение.

Шпиндель 13, щестерня 14 и головка 12 совершают возвратно-вращательное движение, угол поворота которых задается кулачками 17 на диске 21. Когда диск 21 совершит полный оборот то заданная программа гибки арматурного стержня 7 по его длине будет полностью выполнена и из прямого стержня будет получена готовая деталь.

Готовая деталь снимается с центральной оправки 11 движением вверх по оси. Рабочий устанавливает новый арматурный стержень 7 на стол 4 между гибочным роликом 9, не подвижным упором 8 и центральной оправкой 11 и происходит процесс изготовления новой детали. Электродвигатель 22 при этом не выключается.

Таким образом, установка работает в полуавтоматическом режиме. Гибка стержня по длине на заданный угол осуществляется автоматически, укладка стержня на стол и установка сечения гибки выполняется рабочим вручную..

Для изготовления четырехугольного хомута совершается пять гибочных операций по длине стержня. Поэтому, на диске 21 установлены пять кулачков 17.

Диск 21 приводится в неприрывное вращение от электродвигателя 22 через двухступенчатый редуктор 23 (фиг.1) и совершает три оборота в минуту. Первый и третий по циклу кулачки 17 рассчитаны на поворот шпинделя 13 с головкой 12 на 270(90 угол свободного хода и плюс угол гибки ISO). Второй, четвертый и пятый кулачки 17 по направлению вращения диска 21 вызывают поворот шпинделя 13 с головкой 12 на угсэл 180° и изгиб арматурного стержня 7 на угол 90°.

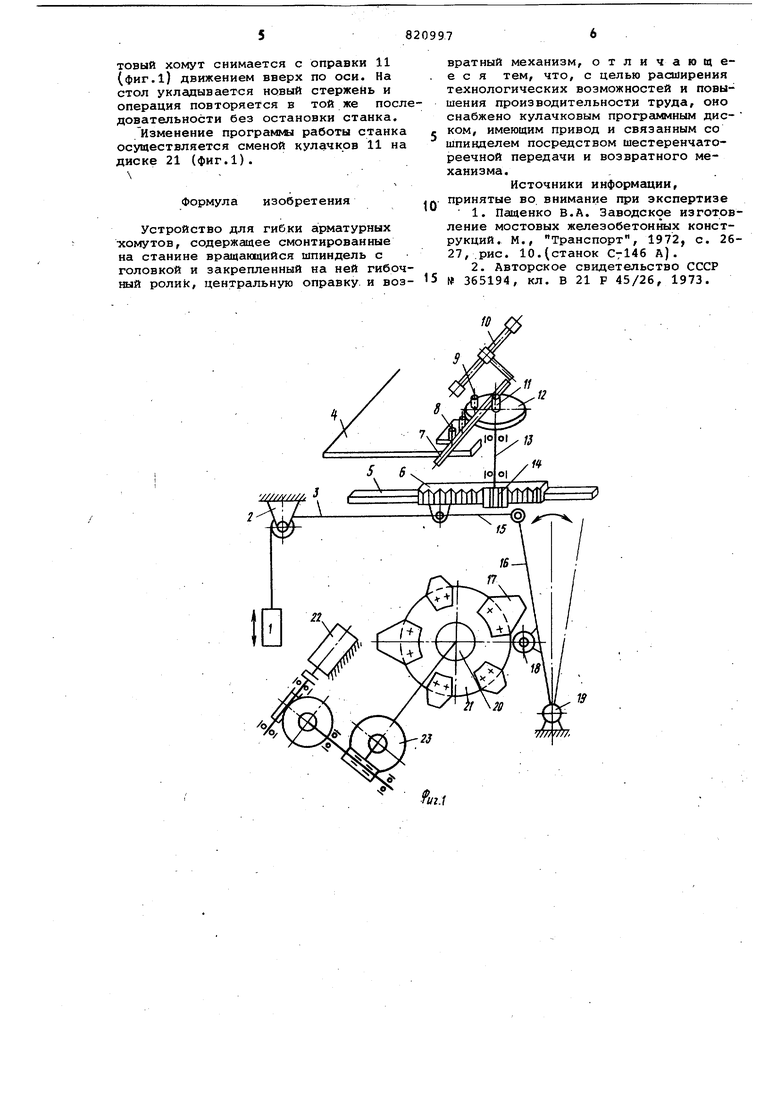

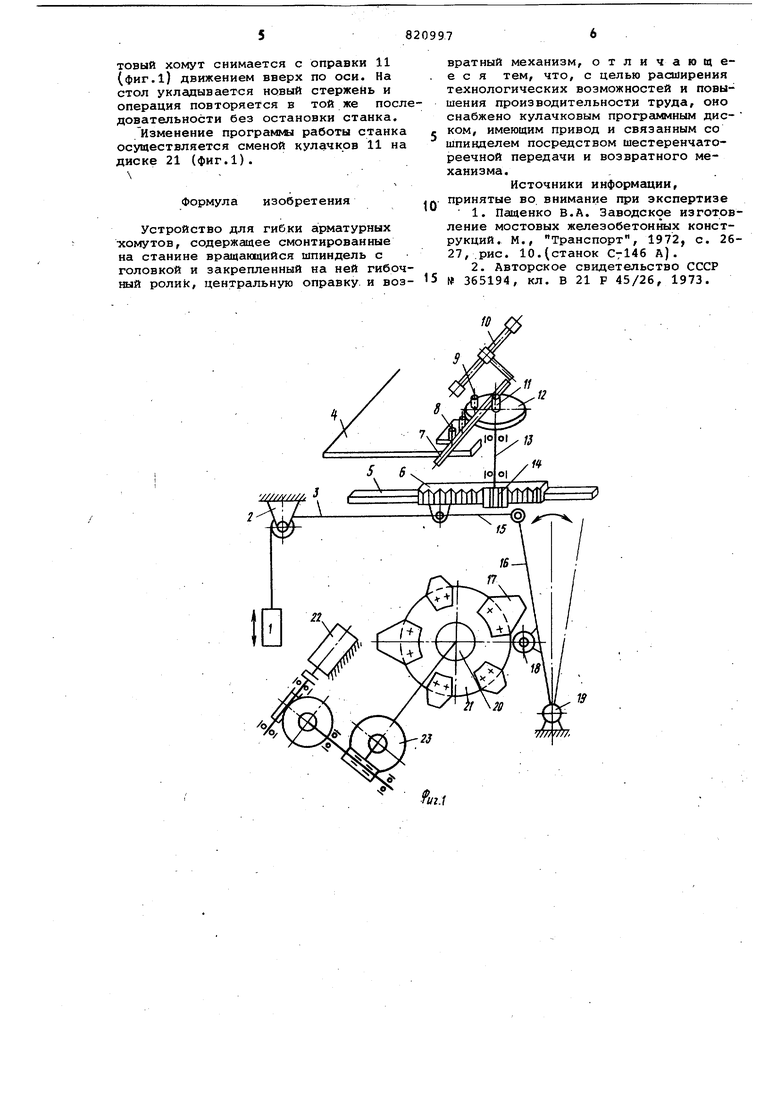

Схема последовательности выполнения операций гибки арматурного стержня при изготовлении хомута пространственного каркаса приведена на фиг.2 где позиции О означают исходный арматурный стержень.

На позиции а выполняется изгиб (А) конца прутка на 180 и при вьщвижении прутка на нов5ло позицию б выгибается уг0л (в).

Затем, стержень переворачивается другим концом к рабочим элементам станка (позиция в) и выполняется изгиб (в) конца стержня на 180. Аналогичным образом при набегании соот ветствующего кулачка 17 на огибакхций ролик 18 (фиг.1) происходит изгиб угла (г) и(Д)(позиция г ид). Готовый хомут снимается с оправки 11 (фиг.1) движением вверх по оси. На стол укладывается новый стержень и операция повторяется в той же пос довательности без остановки станка. Изменение программы работы станк осуществляется сменой кулачков 11 н диске 21 {фиг.1). Формула изобретения Устройство для гибки а;рматурных хомутов, содержащее смонтированные на станине вращающийся шпиндель с головкой и закрепленный на ней гибоч ный ролик, центральную оправку и воз

fO вратный механизм, отличающееся тем, что, с целью расширения технологических возможностей и повышения производительности труда, оно снабжено кулачковым программным диском, имеющим привод и связанным со шпинделем посредством шестеренчатореечной передачи и возвратного механизма. Источники информсщии, принятые во внимание при экспертизе 1.Пащенко В.А. Заводское изготовление мостовых железобетонных конструкций. М., Транспорт, 1972, с. 2627, .рис. 10.(станок С7146 А). 2.Авторское свидетельство СССР № 365194, кл. В 21 Р 45/26, 1973.

X 5 И

Г //

й

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления арматурных петель из проволоки | 1986 |

|

SU1359050A1 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

| Цепевязальный автомат с кантователем вертикального исполнения | 1986 |

|

SU1383571A1 |

| Устройство для изготовления монтажных петель плоской и пространственной конфигурации | 1983 |

|

SU1222369A1 |

| Устройство для гибки концов стержней плоской сетки | 1987 |

|

SU1556802A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| ПОЛУАВТОМАТ ДЛЯ ОБРАБОТКИ КЕРАМИЧЕСКИХ ДЕТАЛЕЙ ПОСЛЕ ЛИТЬЯ | 1972 |

|

SU324155A1 |

| Автомат для изготовления изделий из проволоки | 1977 |

|

SU737080A1 |

| Цепевязальный автомат | 1984 |

|

SU1249772A1 |

| Автомат для изготовления двухветвевых пружин | 1973 |

|

SU484036A1 |

г в fl г //

л /-л

..

ч .

Авторы

Даты

1981-04-15—Публикация

1979-06-15—Подача