РЬобретение относится к фототелеграфной технике.

Одной из наиболее распространенных в настоящее время конструкций развертывающих устройств плоскостных факсимильных передатчиков являются кулачковые оитико-механические развертывающие устройства. Они включают -кулачок, жестко связанный ,с валом приводного устройства, свободно сидящее на оси коромысло с роликом и зеркалом, замыкающую пружину, прижимающую ролик коромысла к профильной -поверхности кулачка, и олтическую систему. Профильная поверхность кулачка имеет два участка - участок подъема и участок опускания. Участок подъема спрофилирован таким образом, что при вращении кулачка коромысло с зеркалом равномерно поворачивается из крайнего нижнего положения в крайнее -верхнее пололсение. Пр.и этом луч -света, сфокусированный оптической системой и отраженный поверхностью зеркала, осуществляет развертку (анализ) изобрал ения. На участке опускания лрофильной поверхности кулачка коромысло с зеркалом возвращается в исходное крайнее нижнее положение под воздействием усилия замыкающей пружины.

лика коромысла о профильную поверхность кулачка в крайнем нижнем положении коромысла, вследствие чего отраженный от вибрирующего зеркала луч света «качается, и знакопеременных нагрузок на привод аппарата, вызванных действием на него (привод) замыкающей пружины через коромысло и кулачок.

Указанные недостатки значительно устранены в аппаратах с двухстрочным развертывающим устройством. По такие устройства не нащли щнрокого ирименения ввиду большой ,их стоимости.

Предлагаемое развертывающее устройство отличается от известных тем, что кулачок на участке соприкосновения ролика коромысла с кулачком выиолне-ц вогнутым, а в верхнем и нижнем положениях коромысла установлены верхний и -цижний ограничивающие упоры, закрепленные на стацц-не. Верхний упор снабжен упругим элементом, а нижний - разгрузочным элементом.

Это новыщает скорость работы факсимиль-ного аппарата.

Кроме того, на участке соприкосновения кулачка с коромыслом последнее имеет прилив.

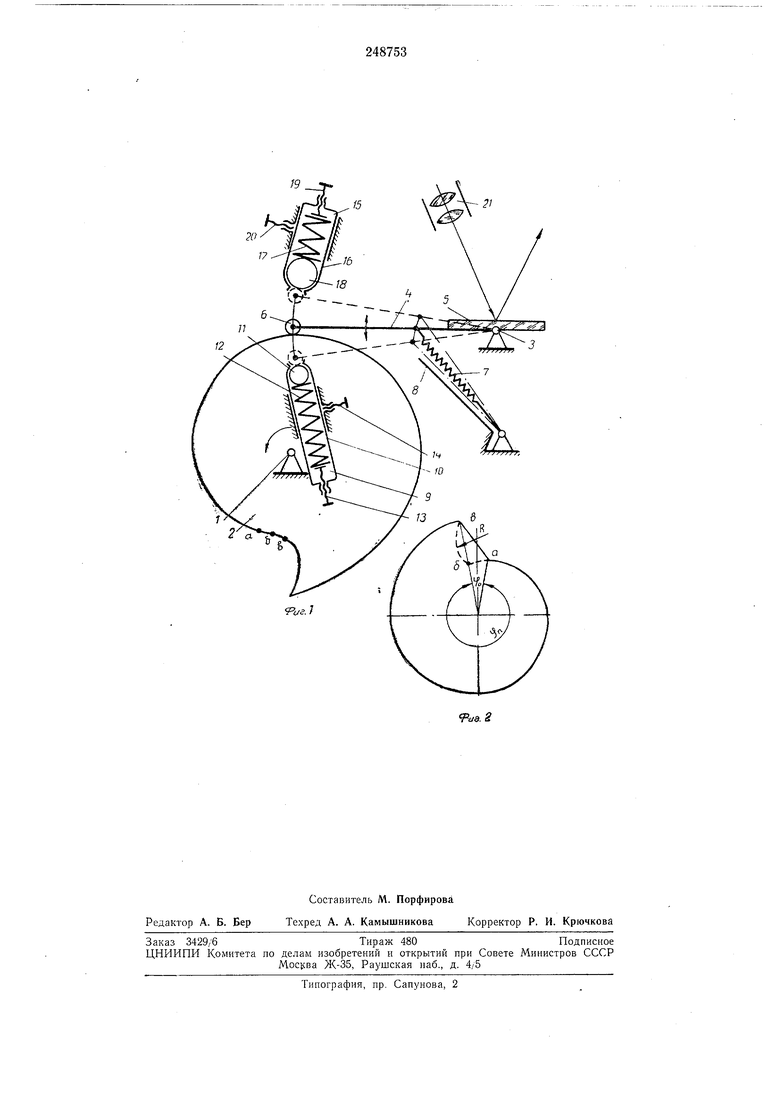

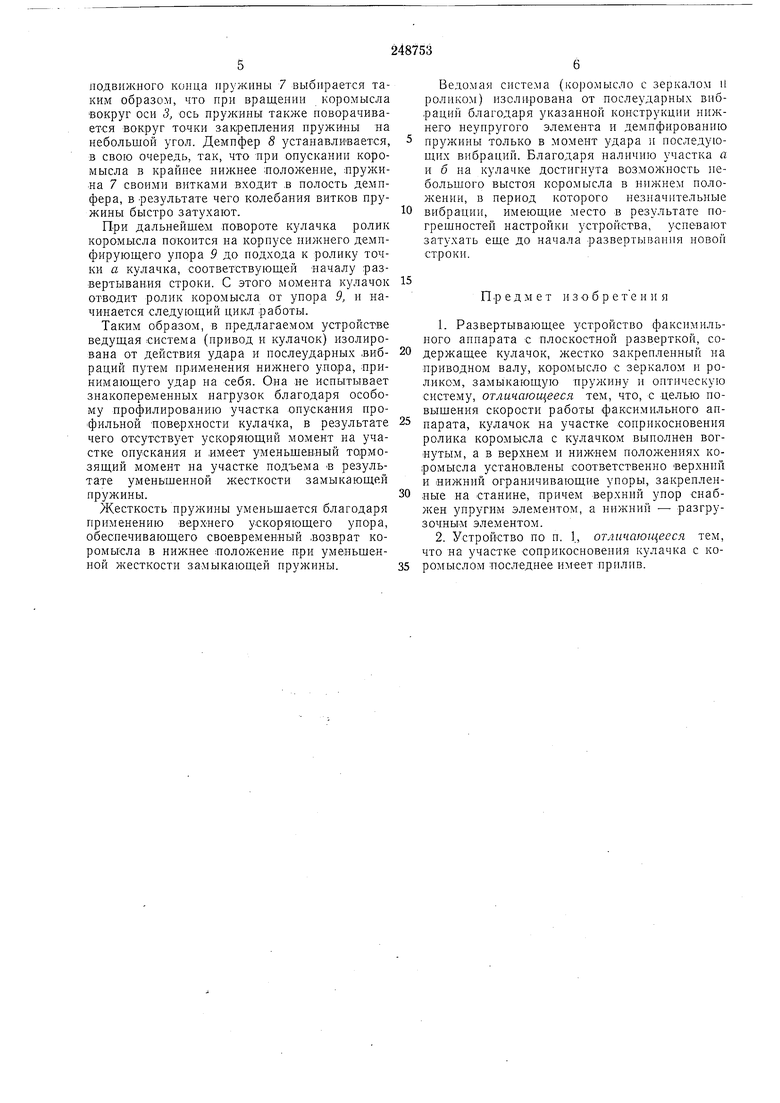

ния ролика (сплошной линией очерчен применяемый в существующих устройствах профиль, пунктиром - предлагаемое его изменение) .

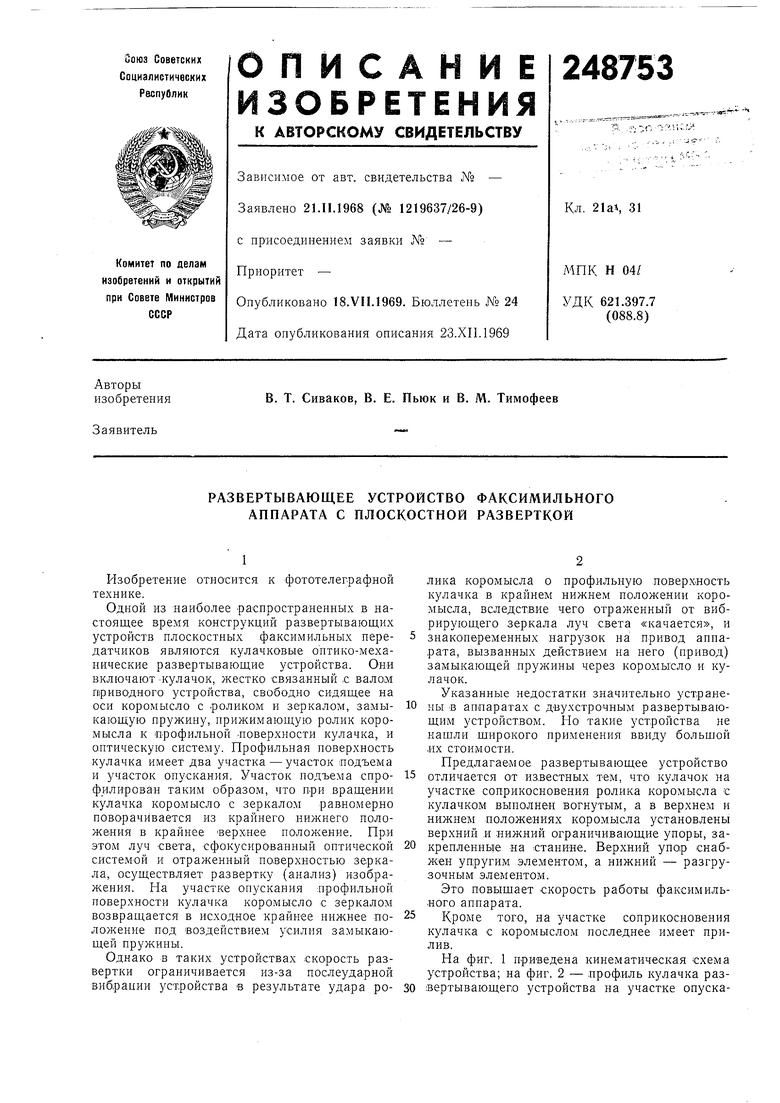

Устройство содержит л естко посаженный на приводной вал ) кулачок 2, свободно сидящее на оси 3 коромысло 4 с зеркалом 5 и роликом 6, замыкающую пружину 7 с демпфером 8, нижний деМПфирующий упор 9, ограничивающий поворот коромысла.в крайнем нижнем положении и состоящий из корпуса 10, разгрузочного элемента 11, пружины 12, усилие которой регулируется винтом 13, и за-жим 14. Устройство также включает верхний ускоряющий упор 15, ограничи-вающий поворот коромысла в крайнем верхнем положении и состоящий из корпуса 16, иружи-ны П, упругого элемента IS, регулировочного винта 19 и зажима W и оптическую систему 21, направляющую луч света на поверхность зеркала.

Разгрузочный элемент нижнего демпфирующего упора выполнен в виде шара из твердого упругого материала (например, сталь, текстолит, капрон и пр.), имеет -массу, инерционный эквивалент которой равен моменту инерции коромысла с зеркалом и роликом. Жесткость пружины 12 выбрана минимальной из расчета удержания разгрузочного элемента в рабочем положении. Упор 9 крепится к станине аппарата зажимом 14.

Упругий элемеит (материал как и разгрузочного элемента) верхнего ускоряющего упора /5 -имеет массу, инерционный эквивалепг которой в пять-шесть раз больше момента иперцин коромысла с зеркалом и роликом. Жесткость П ъ десять-пятнадцать раз больше жесткости пружипы 12. Усилие пружины 17 регулируется винтом 19. Зажимом 20 упор 15 крепится к станине аппарата.

Демпфер выполнен в виде иластииы, изогнутой вдоль оси но радиусу, равному радиусу пружины 7, с углом обхвата равным 180°.

Демпфер установлен вогнутой стороной к пружине таким образом, что его ось параллельна оси пружины 7 только в том случае, когда коромысло находится в крайнем нижнем положении.

Замыкающая пружина 7 имеет жесткость примерно в пять раз меньшую, чем жесткость пружин, применяемых в существующих механизмах. ПрЗжина установлена таким образом, что цри повороте коромысла в крайнее нижнее положение, и витки пружины 7 плотно прижимаются к обхватывающей поверхности демпфера S.

Изменению подвергается только часть профиля кулачка, заключенная углом фо. Проф.иль участка а и б выполняется по тому же закону, что и участка б, а и в (по спирали Архим-еда, иногда из сочетаний нескольких спиралей или по эвольвенте, гипоциклоиде или эпициклоиде). Участок бив выполнен ino дуге окружности с радиусом R, меньшим или равным длине коромысла.

При равномерном враптепш кулачка коромысло с зеркалом, поворачивается вокруг своей оси от крайнего нижнего положения до крайнего верхнего и обратно с постоянной угловой скоростью по указанному закону профилирования участка подъема кулачка.

На этом участке тормозящий момент, передаваемый двигателю усилием замыкающей пружины, примерно в пять раз меныпе, чем

тормозящий момент в существующих механизмах благодаря соответствеиному уменьшению жесткости пружины 7. Для того, чтобы предотвратить отрыв ролика в результате инерционности коромысла с зеркалом от профильной поверхности кулачка в точке в участка подъема л обеспечить своевременной возврат коромысла в крайнее нижнее положение, в крайнем верхнем положении ролик коромысла встречает ускоряющий унор 15,

установленный на станине аппарата таким образом, что ролик ударяется в упругий элемент 18 упора 15. В результате удара KOipoмысло приобретает скорость отскока, достаточную для своевременного возвращения его

в крайнее нижнее положение даже прп недостаточной жесткости замыкающей пружины 7. При этом коромысло свободно поворачивается под воздействием ударного имлульса и усилия замыкающей нружины 7 в крайнее нижнее иололтение, не касаясь роликом профильной новерхности кулачка на участке б и в. Этим .исключается ускоряющий момент, а следовательно, и знакопеременные нагрузки на привод аппарата.

В этих условиях отпадает необходимость устройств демпфирования приводной системы, а отпадает необходимость резервирования лишней мощности двигателя. В крайнем положении ролик коромысла .наносит удар не по поверхности кулачка в точке а (как это .происходит в применяемых кулачковых развертывающих устройствах), а по разгрузочному элементу 11 нижнего демпфирующего упора 9 (в момент удара

с плоскостью удара совпадает точка кулачка, лежащая на участке а и б). В итоге, кулачок и вся ведущая система в целом оказываются разгрул енной от действия удара и последующих вибраций, а сам удар локализируется в системе упор 9 - коромысло. С .целью уменьшения вибраций коромысла с зеркалом в момент, следующий за моментом удара, разгрузочный элемент 11, благодаря специально рассчита.нной массе, поглощает

всю энергию удара.

Для компенсации неточностей расчета массы разгрузочного элемента 11 установлен регулировочный винт 13, позволяющий изменять усилие пружины 12.

Для исключения передачи вибраций коромыслу от 7 осуществлено демпфирование последней в момент, когда коромысло находится в крайнем нижнем полол енин, т. е. в момент удара и послеударных вибраций.

лодвижного конца пру/кины 7 выбирается таким образом, что при вращении коромысла вокруг оси 3, ось пружины также поворачивается вокруг точки зак;реиления пружины на небольшой угол. Демпфер 8 устанавливается, в свою очередь, так, что при опускании коромысла в крайнее нижнее положение, пружина 7 своими витками входит в полость демпфера, в результате чего колебания витков пружины быстро затухают.

При дальнейи1еМ повороте кулачка ролик коромысла покоится на корпусе нижнего демпфирующего упора 9 до подхода к ролику точки а кулачка, соответствующей началу развертывания строки. С этого момента кулачок отводит ролик коромысла от упора 9, и начинается следующий цикл работы.

Таким образом, в предлагаемом устройстве ведущая система (привод и кулачок) изолирована от действия удара и послеударных вибраций путем применения нижнего упора, принимающего удар на себя. Она не испытывает знакопеременных нагрузок благодаря особому профилированию участка опускания профильной поверхности кулачка, в результате чего отсутствует ускоряющий момент на участке опускания и имеет уменьшенный тормозящий момент на участке подъема в результате уменьшенной жесткости замыкающей пружины.

Жесткость уменьшается благодаря применению верхнего ускоряЕощего упора, обеспечивающего своевременный .возврат коромысла в нижнее положение при уменьшенной жесткости замыкаюп1ей пружины.

Ведомая система (коромысло с зеркалом и роликом) изолирована от послеударных вибраций благодаря указанной конструкции нил него неупругого элемента и демпфированию пружины только в момент удара и последующих вибраций. Благодаря наличию участка а и б на кулачке достигнута возможность небольшого выстоя коромысла в нижнем положении, в период которого незначительные вибрации, имеющие место в результате погрешностей настройки устройства, успевают затухать еще до начала развертывания новой строки.

15

Пред м е т и з о б р е те и и я

1. Развертывающее устройство факсимильного аппарата с плоскостной разверткой, содержащее кулачок, жестко закрепленный на приводном валу, коромысло с зеркалом и роликом, замыкающую пружину и оптическую систему, отличающееся тем, что, с целью повышения скорости работы факсимильного аппарата, кулачок на участке соприкосновения ролика коромысла с кулачком выполнен вогнутым, а в верхнем и нижнем положениях коромысла установлены соответственно верхний и нижний ограничивающие упоры, закрепленные на станине, причем верхний упор снабжен упругим элементом, а нижний - разгрузочным элементом.

2. Устройство по п. 1, отличающееся тем, что на участке соприкосновения кулачка с коромыслом последнее имеет прилив.

20

1/г. 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для лужения деталей | 1984 |

|

SU1194617A1 |

| Механизм поворота и фиксации рабочихОРгАНОВ CTAHKOB | 1979 |

|

SU804344A1 |

| ПРУЖИНОНАВИВОЧНЫЙ АВТОМАТ, ЕГО МЕХАНИЗМЫ РУБКИ, ОБРАЗОВАНИЯ УЗЛА, ПЕРЕМЕЩЕНИЯ ЗАГОТОВОК (ВАРИАНТЫ), ИХ УСТРОЙСТВА ЗАХВАТОВ, ПОДВИЖКИ, ОРИЕНТАЦИИ, ЗАЖИМА, КУЛАЧКОВЫЕ СРЕДСТВА | 2002 |

|

RU2199412C1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ВТУЛОК из ЛЕНТЫ | 1972 |

|

SU349443A1 |

| Стенд для испытаний зубьев зубчатых колес при динамических нагрузках | 1980 |

|

SU1010486A1 |

| МАНИПУЛЯТОР К КОВОЧНЫМ ВАЛЬЦАМ | 1973 |

|

SU388825A1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ СВАЙНЫЙ МОЛОТ | 1970 |

|

SU264233A1 |

| Устройство для транспортирования живой рыбы вертолетом | 1986 |

|

SU1358871A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛОСОВОГО ШПОНА | 1995 |

|

RU2064862C1 |

| Транспортер для поштучной выдачи труб | 1979 |

|

SU859268A1 |

Даты

1969-01-01—Публикация