Изобретение относится к каталитической конверсии углеводородов.

Известен способ изомеризации парафиновых и нафтеновых углеводородов в присутствии катализаторов типа Фриделя-Крафтса, например в присутствии хлористого алюминия. Процесс проводят под давлением водорода в присутствии изобутана, нафтеновых или гетероциклических углеводородов.

С целью ускорения процесса изомеризации, предложено проводить процесс в присутствии катализатора HSbFe и/или RSbFg, где R - нафтеновый радикал с числом углеродных атомов 5-8. Катализатор можно использовать либо в чистом виде, либо в виде его раствора в плавиковой кислоте. В последнем случае берут не более 6 об. ч. растворителя на 1 об. ч. катализатора (считая на жидкий HSbFe).

Предлагается катализатор, имеющий высокую активность, в результате чего изомеризацию углеводородов можно ускорить, либо можно -вести процесс при более низких температурах, чем по известному способу. Катализатор лучше использовать в жидком виде.

Катализатор можно применять в широком интервале температур, предпочтительно ниже 100°С, в частности, в зависимости от вида конверсии, при температурах от -20 до 60°С.

При использовании предлагаемого катализатора в растворе лучше применять растворители, не содержаш;ие или почти не содержаш,ие воды, нерастворимые или почти нерастворимые в углеводородах, подвергающихся конверсии.

Если катализатор применяют в жидком виде, то выбирают растворитель с относительно низкой плотностью, т. е. с плотностью, более низкой, чем плотность шестифтористосурьмяной кислоты, являющийся катализатором.

Максимальное количество растворителя определяют исходя из необходимости получить после тщательного смешения углеводородной фазы с жидким катализатором легкоотделимые фазы. Например, подходящими растворителями могут быть плавиковая кислота или фторированные углеводороды.

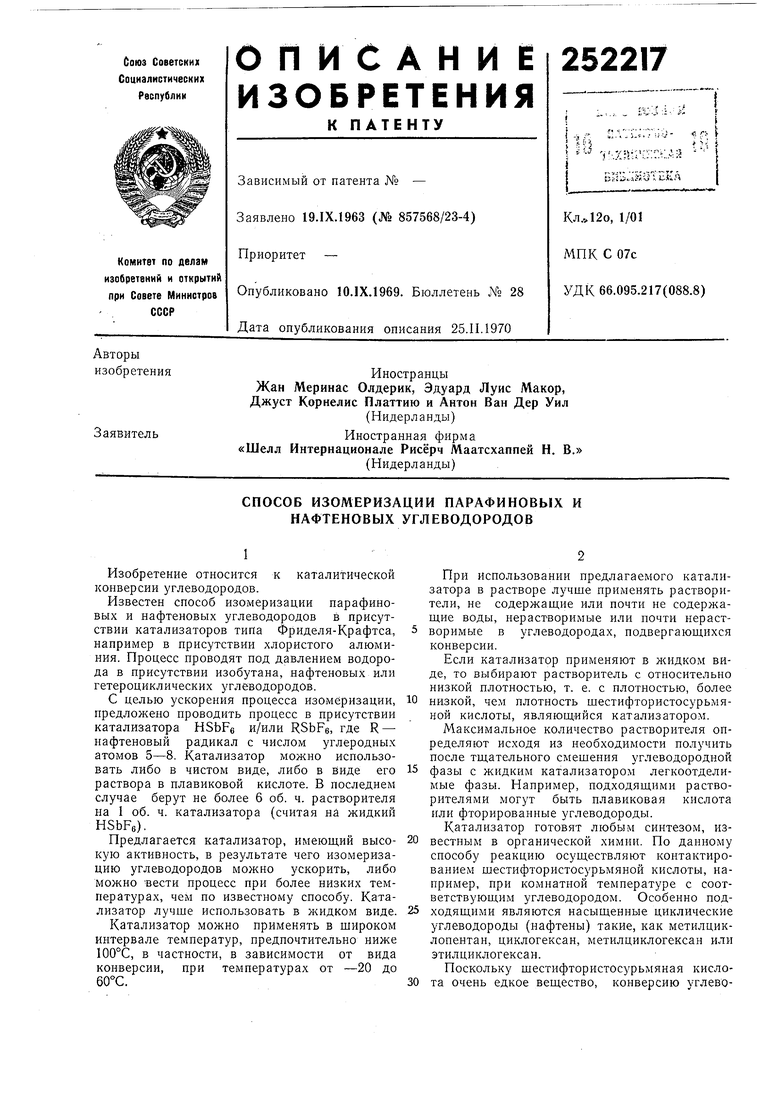

Катализатор готовят любым синтезом, известным в органической химии. По данному способу реакцию осуществляют контактированием шестифтористосурьмяной кислоты, например, при комнатной температуре с соответствующим углеводородом. Особенно подходящими являются насыщенные циклические углеводороды (нафтены) такие, как метилциклопентан, циклогексан, метилциклогексан или этилциклогексан. дородов ведут в аппаратах, изготовленных из стойкого к воздействию плавиковой кислоты материала или в аппаратах, облицованных таким материалом. Для изомеризации, осуществляемой с предлагаемым катализатором, в качестве алифатических исходных материалов берут низкомолекулярные неразветвленные или слабо разветвленные парафиновые углеводороды с о-7 атомами углерода в молекуле, такие как н-пентан, н-гексан, 1 етилпентан, я-гептан и метилгексаны или их смеси. В качестве примеров указанных смесей используют легкие фракции нефти. Высокая активность предлагаемого катализатора позволяет вести процесс изомеризации парафиновых углеводородов при относительно низких температурах, при которых условия равновесия осооенно благоприятны - в диапазоне температур от -20 до , лучше между 10 и . Скорость реакции при осуществлении предлагаемого способа значительна увеличивается, если изомеризация происходит в присутствии изобутана. При этом изобутан не подвергается или почти не подвергается конверсии. Начальная активность катализатора HSbFe во многих случаях превышает начальную активность катализатора HbbFe, например, в случае, когда шестифтористосурьмяная кислота превращается с помощью насыщенных циклических углеводородов (нафтенов таких, как метилциклопентан или циклогексан, в CeHiibbFe- Другое преимущество катализатора KSbFe заключается в том, что он менее коррозионный, чем HSbFe. В качестве алициклических исходных материалов для изомеризации используют насыщенные циклические углеводороды (нафтены), в частности метилциклопентан. Изомеризация нафтеновых углевородородов протекает в тех же условиях, что и парафиновых, однако скорость реакции значительно выше. В качестве ароматических углеводородов для изомеризации в основном используют все изомеризуемые полиалкилароматические углеводороды, например ксилены. Температура реакции от 25 до . Пример 1. 5Q мл н-гексана изомеризуют под давлением водорода 9,5 атм при перемешивании в реакторе из сплава никельвольфрам в присутствии раствора 3,0 мл шестифтористосурьмяной кислоты (HSbFe) в плавиковой кислоте, полученной растворением 7,8 г пятифтористой сурьмы в 11 г плавиковой кислоты. Температура реакции 25°С. Результаты опыта приведены в табл. 1. Пример 2. 5Q мл я-гексана изомеризуют в условиях примера 1, но в качестве катализатора используют технический шестифтористосурьмянокислый катализатор, содержащий хлор. Катализатор, который содержит 40 вес. о/о фтора, готовят реакцией пятихлористой сурьмы с плавиковой кислотой, а обТаблица I учают те же результаты, что приведены в абл. 1, однако время, необходимое для проведения реакции, увеличивается в 2 раза. Пример 3. В реакторе емкостью 1 л с ешалкой, изготовленном из сплава никельольфрам, изомеризуют 300 мл «-гексана, соержащего 3 вес. % метилциклопентана в рисутствии различных количеств изобутана применением в качестве катализатора RSbJTe. Процесс ведут при 25°С и под давлеием водорода 1 атм. Катализатор готовят смешением 7,5 мл HSbPe, растворенной в 40 мл плавиковой кислоты, с 100 мл метиликлопентана и отделением СбНцЗЬРв/НР фазы катализатора от избыточной фазы углеводорода. Результаты опыта: Количество добавленного 0 5,7 9,2 15,4 изобутана, вес. % Время, необходимое для достижения 95о/б-ной равновесной конверсии 62 48 40 40 гексана, мин Пример 4. Опыт проводят по примеру 3, 500 мл «-пентана, содержащего 3 вес. «/о метилциклопентана, изомеризуют в присутствии изобутана и без него. В качестве катализатора применяют RSbFe, который готовят смешением 7,5 мл HSbFe, растворенной в 40 мл соляной кислоты, с 100 мл метилциклопентана и отделением фазы катализатора от избыточной фазы углеводорода. Результаты опыта; Количество добавленного изобута.на, вес. %О 13 Время, необходимое для достижения 950/о-ной равновесной конверсии пентана, мин54 36 Пример 5. В реактор из сплава никельвольфрам емкостью 100 мл, снабженный вибрирующей мешалкой, загружают 70 мл смеси, состоящей из 77,2 вес. % «-гептана и

пои под давлейием водорода 18.5 атм. Катализатор готовят при 20°С пеормешивянием 3,1 мл шестифтористосурьмяной кислоты, пастворенной в 15 мл соляной кислоты, с 15 мл метилциклопентана и отделением избыточной фазы углеводорода.

Ниже приведен состав (Ьракции н-гептана в реакционной смеси через 2 час (вес. о/п):

2,2-Диметилпентан13,5

2,4-Диметилпентан+ 2,2,3-триметилбутан24,3

3.3-Лиметилпентан11,9 2.3-Диметилпентан -f- 2 метилгексан 29.9

З-Метилгексан14,7

Этилпентан0,8

н-Гептан4,9

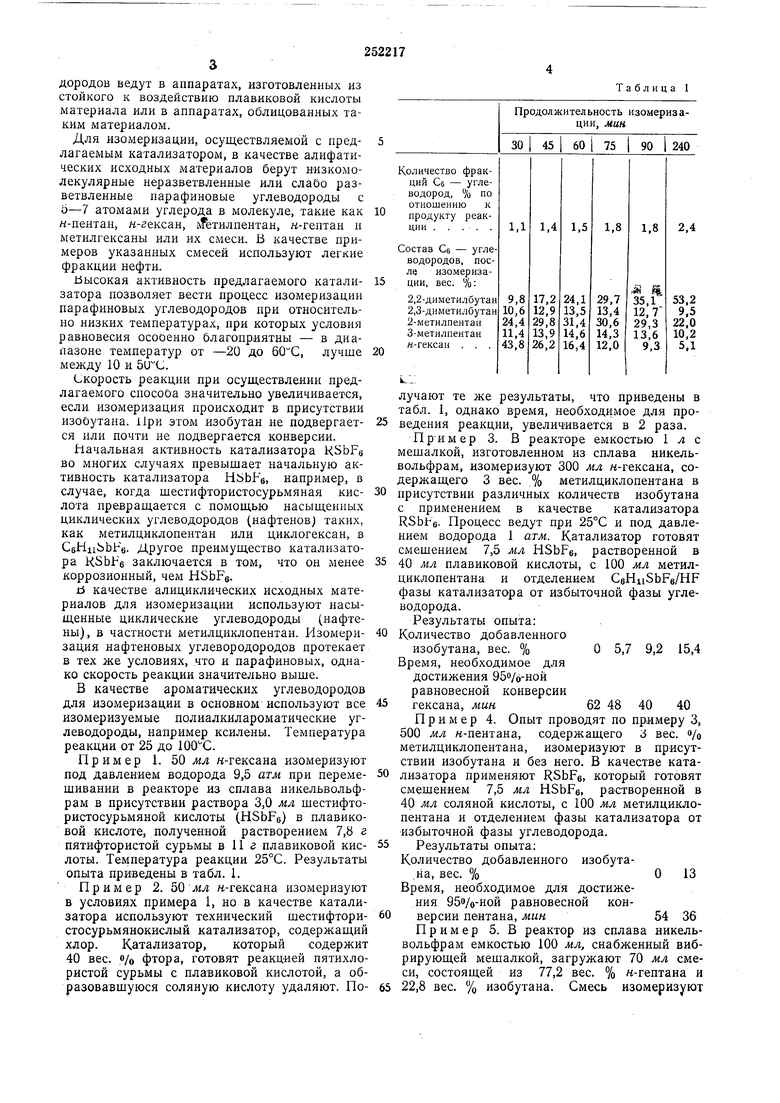

Пример б. В непрерывно действующем политетрафторэтиленовом реакторе типа смесителя-отстойника изомеризуют промышленную фракцию, полученную прямой перегонкой, содержащую 3,6 вес. % нафтенов. Процесс ведут при в ПРИСУТСТВИИ щестифтористосурьмянокислого катализатора, который предварительно обрабатывают метилциклонентаном,

Весовая скорость составляет 7,2 г исходного продукта на 1 г HSbF« в час. До введения в реактор фракция Сз-Се была отбензинена

путем фильтрации ее через силикагель, а затем насыщена водородом пои давлении 21 птм (примерно, 2 мол. о/ водорода).

В аналогичных УСЛОВИЯХ проводят экснеримент с фракцией Cs-С« после добавления 10

и 20 вес. % нафтенов. Нафтены состоят из

смеси метилциклопентана и циклогексана в

соотношении 1 :8,5.

Результаты опытов приведены в табл. 2. Из табл. 2 видно, что с увеличением содержания нафтена в исходном сырье, повышается стабильность катализатора.

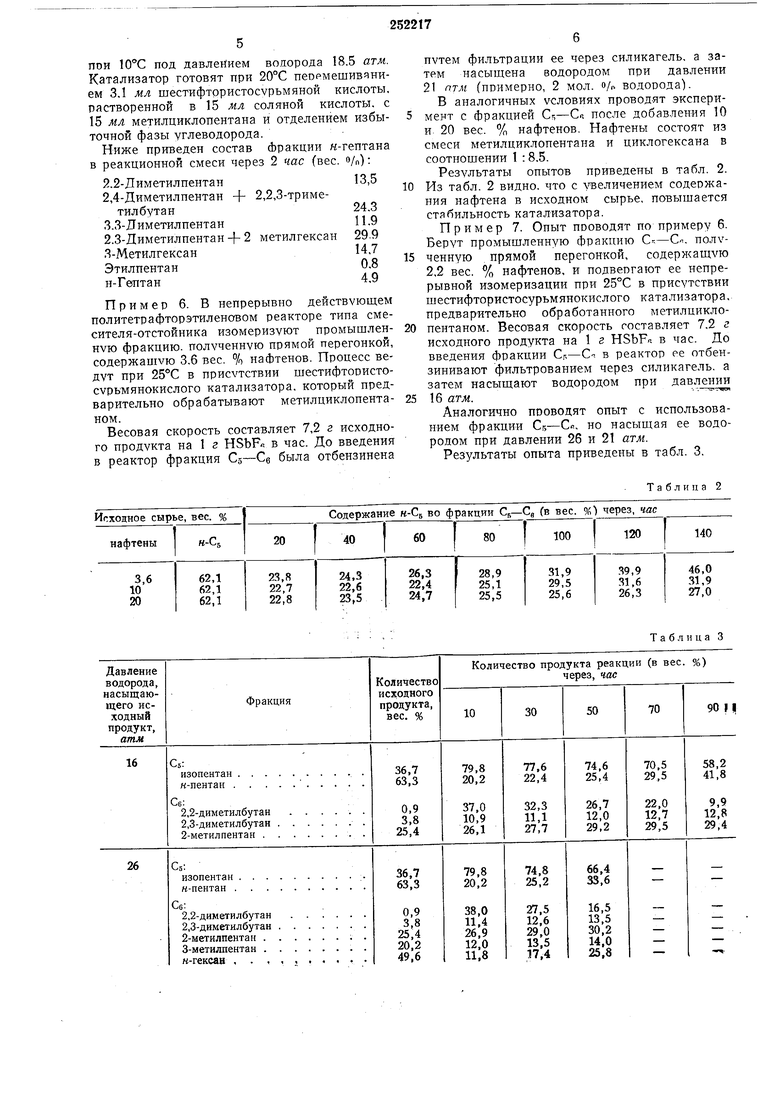

Пример 7. Опыт ПРОВОДЯТ по примеру 6. Берут промышленную фракцию . полученную прямой перегонкой, содержащую 2,2 вес. % нафтенов, и подвергают ее непрерывной изомеризации при 25°С в присутствии шестифтористосурьмянокислого катализатора, предварительно обработанного метилциклопентаном. Весовая скорость составляет 7,2 г исходного продукта на 1 г HSbFr-, в час. До введения фракции в реактор ее отбензинивают фильтрованием через силикагель. а затем насыщают водородом при давлении 16 атм.

Аналогично ПРОВОДЯТ опыт с использованием фракции Cs-С«, но насыщая ее водородом при давлении 26 и 21 атм.

Результаты опыта приведены в табл. 3,

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗОМЕРИЗАЦИИ УГЛЕВОДОРОДОВ C5-C7 В ДИАПАЗОНЕ ЛЁГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2022 |

|

RU2801944C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ, СОДЕРЖАЩИХ C-C ПАРАФИНОВЫЕ УГЛЕВОДОРОДЫ | 2009 |

|

RU2408659C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ИЗОКОМПОНЕНТОВ БЕНЗИНА | 2006 |

|

RU2307820C1 |

| Каталитическая система для низкотемпературного риформинга бензиновых фракций и способ его осуществления с применением каталитической системы | 2017 |

|

RU2670108C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПТАНА | 2002 |

|

RU2296735C2 |

| СПОСОБ ПЕРЕРАБОТКИ Св-АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU429578A3 |

| Способ получения высокооктано-вого бензина | 1971 |

|

SU510150A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОЙ ДОБАВКИ БЕНЗИНА | 2003 |

|

RU2248342C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1973 |

|

SU383246A1 |

| УСТРОЙСТВО И СПОСОБ ИЗОМЕРИЗАЦИИ БЕНЗОЛСОДЕРЖАЩЕГО СЫРЬЯ | 2011 |

|

RU2540272C2 |

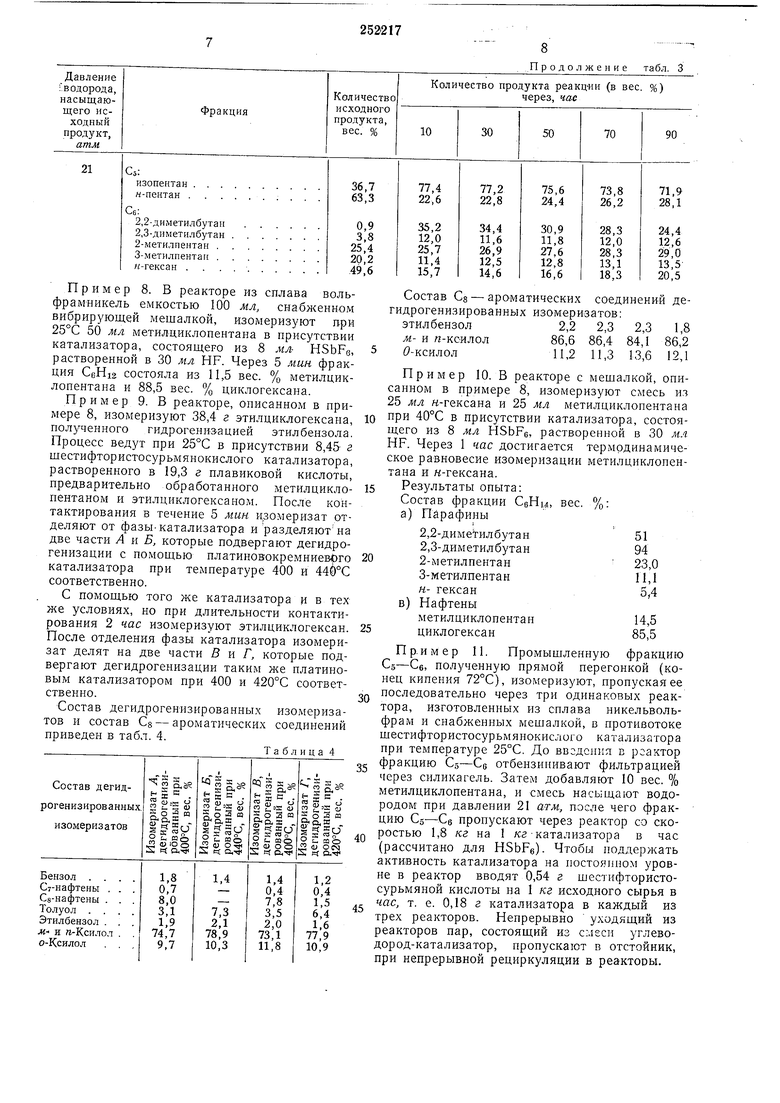

Таблица 3 Пример 8. в реакторе из сплава вольфрамникель емкостью 100 мл, снабженном вибрирующей мешалкой, изомеризуют при 25°С 50 мл метилциклопентана в присутствии катализатора, состоящего из 8 мл- HSbFg, растворенной в 30 мл HF. Через 5 мин фракция CoHi2 состояла из 11,5 вес. % метилциклопентана и 88,5 вес. % циклогексана. Пример 9. В реакторе, описанном в примере 8, изомеризуют 38,4 г этилциклогексаиа, полученного гидрогенизацией этилбензола. Процесс ведут при 25°С в присутствии 8,45 г шестифтористосурьмянокислого катализатора, растворенцого в 19,3 г плавиковой кислоты, предварительно обработанного метилциклопентаном и этилциклогексаном. После контактирования в течение 5 мин изомеризат отделяют от фазы-катализатора и разделяют на две части А и Б, которые подвергают дегидрогенизации с помощью платиновокремниев рго катализатора при температуре 400 и 44С)°С соответственно. С помощью того же катализатора и в тех же условиях, но при длительности контактирования 2 час изомеризуют этилциклогексан. После отделения фазы катализатора изомеризат делят на две части В и Г, которые подвергают дегидрогенизации таким же платиновым катализатором при 400 и 420°С соответственно. Состав дегидрогенизированных изомеризатов и состав Cs - ароматических соединений приведен в табл. 4. Таблица 4

П р о д о л ж е н и е табл. 3 Состав GS - ароматических соединений дегидрогенизированных изомеризатов: 2,3 1,8 этилбензол 84,1 86,2 м- и «-ксилол 13,6 12,1 О-ксалол Пример 10. В реакторе с мещалкой, описанном в примере 8, изомеризуют смесь из 25 мл н-гексана и 25 мл метилциклопентана при 40°С в присутствии катализатора, состоящего из 8 мл HSbFc, растворенной в 30 мл НЕ. Через 1 час достигается термодинамическое равновесие изомеризации метилциклопентана и н-гексана. Результаты опыта: Состав фракции СеНи, вес. %: а) Парафины 2,2-димегилбутан51 2,3-диметилбутан94 2-метилпентан 23,0 3-метилпентан11,1 я- гексан5,4 в) Нафтены метилциклопентан14,5 циклогексан85,5 Пр. и мер 11. Промышленную фракцию Cs-Сб, полученную прямой перегонкой (конец кипения 72°С), изомеризуют, пропуская ее последовательно через три одинаковых реактора, изготовленных из сплава никельвольфрам и снабженных мешалкой, в противотоке шестифтористосурьмянокислого катализатора при температуре 25°С. До введения в роактор фракцию Cs-CB отбензинивают фильтрацией через силикагель. Затем добавляют 10 вес. % метилциклопентана, и смесь насыщают водородом при давлении 21 атм, после чего фракцию Со-Сб пропускают через реактор со скоростью 1,8 кг на 1 кг-катализатора в час (рассчитано для HSbPe). Чтобы поддержать активность катализатора на постоянном уровне в реактор вводят 0,54 г шестифтористосурьмяной кислоты на 1 кг исходного сырья в час, т. е. 0,18 г катализатора в каждый из трех реакторов. Непрерывно уходящий из реакторов пар, состоящий из смеси углеводород-катализатор, пропускают в отстойник, при непрерывной рециркуляции в реакторы.

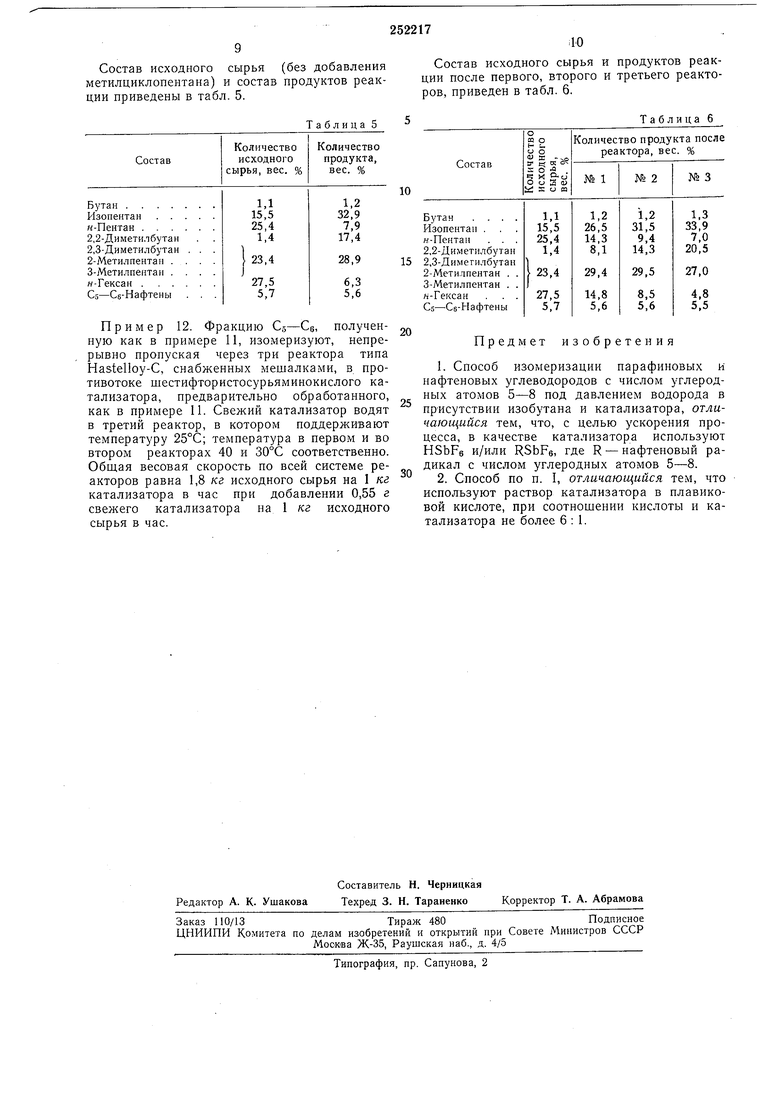

Состав исходного сырья (без добавления метилциклопентана) и состав продуктов реакции приведены в табл. 5.

Таблица 5

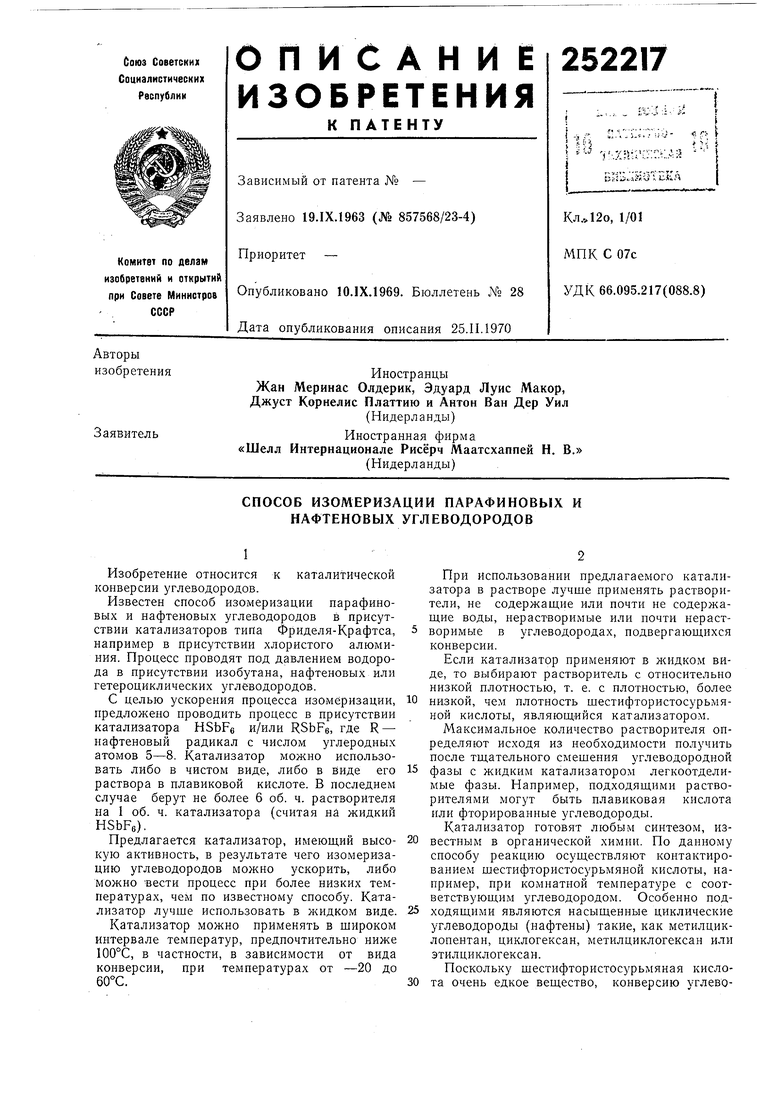

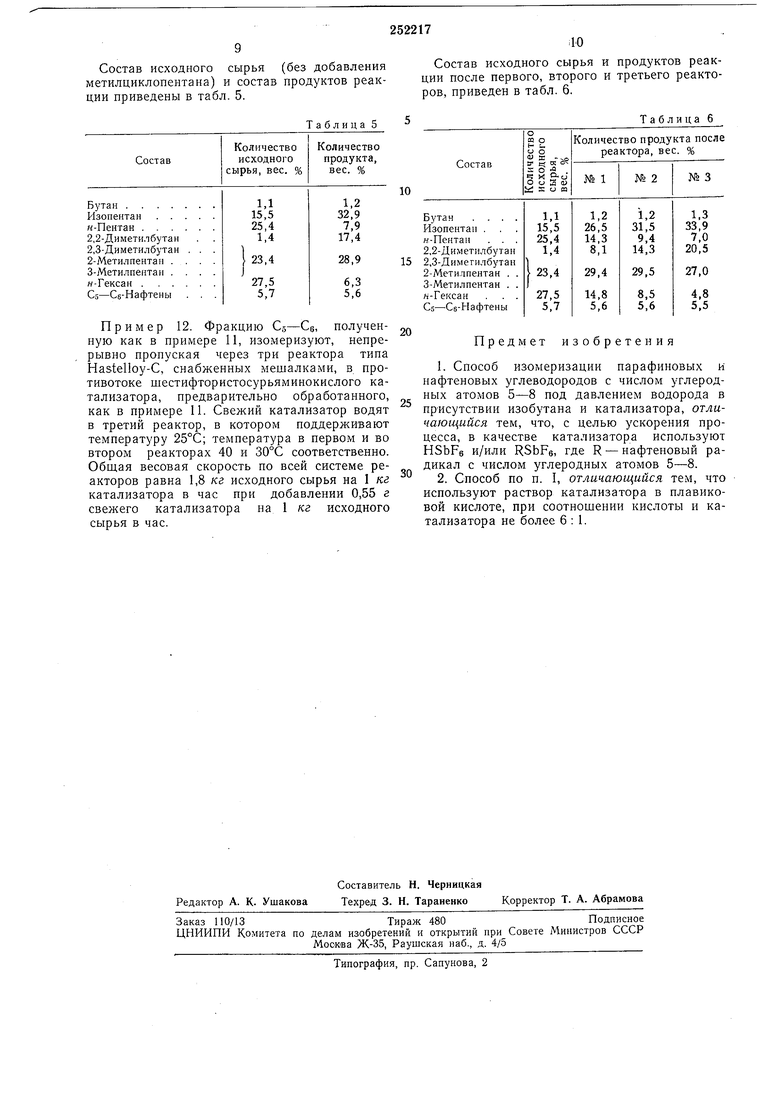

Пример 12. Фракцию Cg-Cg, полученную как в примере 11, изомеризуют, непрерывно пропуская через три реактора типа Hastelloy-C, снабженных мешалками, в противотоке шестифтористосурьяминокислого катализатора, предварительно обработанного, как в примере 11. Свежий катализатор водят в третий реактор, в котором поддерживают температуру 25°С; температура в первом и во втором реакторах 40 и 30°С соответственно. Общая весовая скорость по всей системе реакторов равна 1,8 кг исходного сырья на I кг катализатора в час при добавлении 0,55 г свежего катализатора на 1 кг исходного сырья в час.

Состав исходного сырья и продуктов реакции после первого, второго и третьего реакторов, приведен в табл. 6.

Таблица 6

20

Предмет изобретения

Авторы

Даты

1969-01-01—Публикация