ОБЛАСТЬ ТЕХНИКИ

В настоящем изобретении рассмотрен усовершенствованный Способ изомеризации углеводородов С5-С7 в потоке легких бензиновых фракций, богатых парафиновыми и нафтеновыми углеводородными компонентами с нормальной цепью, состоящих из таких ароматических компонентов, как бензол, что позволят производить поток смешения бензина с высоким октановым числом, состоящий из изомеров и нафтенов парафинов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ:

С поэтапным сокращением использования присадок, повышающих октановое число, таких как тетраэтилсвинец и метил-трет-бутиловый эфир, основное внимание уделяется совершенствованию процессов производства высокооктановых компонентов смесей для бензина, не содержащих ароматических соединений, в частности бензола, олефинов и серы. Изомеризация легких бензиновых фракций является одним из таких процессов, использующихся для преобразования низкооктановой легкой прямогонной нафты в поток смешения высокооктанового бензина. В этом Способе октановое число увеличивается за счет превращения парафиновых и нафтеновых углеводородов с нормальной цепью в их соответствующие изомеры, октановое число которых выше, чем у соответствующих им парафиновых и нафтеновых углеводородов с нормальной цепью. Сырье для процесса изомеризации может также включать некоторые изомеры парафинов и ароматические соединения. Ароматические соединения, такие как бензол, присутствующие в легкой прямогонной нафте, также насыщаются в ходе этого процесса.

В патенте US 5994607 приведено описание Способа повышения октанового числа нефтяной фракции, содержащей нормальные парафины, предусматривающего использование зоны фракционирования и не менее двух реакционных зон изомеризации, причем в изобретении приведено описание недостатков процесса адсорбции с использованием молекулярных сит для разделения потока сырья, который представляет собой сложный периодический процесс.

В патенте US 2009/0187054 A1 приведено описание Способа изомеризации содержащего бензол сырья, в котором бензол, присутствующий в сырье, насыщается в отдельном реакторе гидрогенизации, а затем переносится в два реактора изомеризации, работающие последовательно.

В патенте US 6338791 B1 предусмотрен способ получения высокооктанового бензина путем гидроизомеризации сырья, состоящего из фракции C5-C8, с различными вариациями участка гидроизомеризации, состоящего из реактора и участка сепарации.

В патенте US 10414990 B1 приведено описание Способа, в котором при изомеризации углеводородного потока используется по меньшей мере один из углеводородов С5-С7. Способ включает в себя увеличенное извлечение газообразного водорода за счет контакта части гидрогенизата с чистым потоком отходящего газа скруббера, что снижает потребность в подпиточном газообразном водороде и восстановлении СНГ с тепловой интеграцией и без нее.

В патенте US 2014/0171706 A1 предусмотрен способ формирования потока низкоароматических высокооктановых продуктов из кубового потока деизогексанизации или деизогептанизации. Изобретение включает в себя две реакционные зоны: одну зону изомеризации и вторую зону обогащения, причем в Способе в обеих зонах используется катализатор, который может включать в себя хлористый платиновый оксид алюминия, кристаллический алюмосиликат или цеолит, и сульфатированный диоксид циркония.

В патенте US 10113121 B2 приведено описание Способа производства бензина путем изомеризации фракции легкой нафты, включающего в себя два этапа разделения на выходе реактора. В этом процессе на первом этапе разделения из потока, выходящего из реактора, удаляются углеводороды С5 - н-пентан и изопентан, и переносятся в два разных потока. Более тяжелые углеводороды подвергаются второму этапу разделения, где они разделяются на три фракции, как в стандартной колонне деизогексанизатора.

В патенте US 10131849 B2 приведено описание Способа изомеризации легкой легких бензиновых фракций с целью получения бензина с высоким октановым числом посредством использования колонны деизопентанизатора и деизогексанизатора с тепловой интеграцией для снижения потребления высокотемпературных ресурсов.

В патенте US 20180282244 A1 предусмотрен способ разделения смеси, выходящей из зоны изомеризации, содержащей от 5 до 8 атомов углерода, на потоки высокооктановых изомеризатов и низкооктановые потоки, которые могут быть перенаправлены в зону изомеризации. В процессе разделения используется колонна с разделительной стенкой для эффективного разделения высокооктановых многоразветвленных парафинов от низкооктановых парафинов с нормальной цепью и одноразветвленных парафинов. Патентом US 20180282244 A1 также предусмотрено использование одного или нескольких реакторов изомеризации, причем каждый реактор изомеризации может содержать разные катализаторы изомеризации, и каждый реактор может работать при разных условиях изомеризации.

В патенте US 2016311732 А1 предусмотрены Способы и устройства для изомеризации углеводородов. В частности, этим патентом предусмотрены Способы и устройства для раздельной изомеризации потока, содержащего углеводороды С5 и С6, и потока, содержащего углеводороды С7. Способ изомеризации углеводородов предусматривает использование первого углеводородного сырья, которое включает в себя углеводороды, содержащие от 5 до 7 атомов углерода. Первое углеводородное сырье подвергается фракционированию для получения первого выделенного потока, включающего углеводороды, содержащие от 5 до 6 атомов углерода, и второго выделенного потока, включающего углеводороды, содержащие 7 атомов углерода. Условия изомеризации различны для обоих потоков.

В вышеуказанном уровне техники Способ изомеризации легких бензиновых фракций, состоящех из н-парафинов, нафтенов и ароматических соединений, обычно использовалась конфигурация с одним реактором или два реактора, работающих последовательно, с одним и тем же типом катализатора в обоих реакторах. В Способе известного уровня техники выполняется крекинг парафина С7 до менее ценных газов С1-С4, бензол углеводородного сырья насыщается в реакторе, что повышает температуру слоя катализатора, а высокая температура вызывает меньшую конверсию н-парафина в изопарафин, а нафтеновая нефть при переработке на установке изомеризации снижает конверсию парафинов, и за счет реакции раскрытия цикла нафтеновых углеводородов в парафиновые углеводороды (простые и с моноразветвленные), имеющие меньшее октановое число, проходящей на установке изомеризации, в конечном итоге снижается октановое число конечного продукта.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ:

Таким образом, настоящее изобретение относится к Способу изомеризации углеводородов С5-С7 в легкие бензиновые фракции, в котором предусматривается:

a) подача углеводородного сырья из легких бензиновых фракций (10) в фракционирующую колонну (12) для разделения на поток из изопентана (11), поток (13), преимущественно состоящий из моно- и диразветвленного н-пентана, н-гексана, изомеров н-гексана, и некоторого количества метилциклопентана, а также поток (14), преимущественно состоящий из метилциклопентана, циклогексана, бензола и парафиновых/нафтеновых углеводородов С7;

b) смешивание потока (13) с рециркулирующим потоком (29) и водородом, и подача сырья в первый реактор изомеризации (16), снабженный катализатором типа смешанных оксидов металлов;

c) перенос выходящего потока (17), полученного из первого реактора изомеризации (16), через сепаратор (20) для разделения водорода (22) и потока жидкости (21) после охлаждения;

d) подача жидкого потока (21) в стабилизатор (23) для разделения растворенных легких газов (24) и нижнего потока (25), и направление потока (25) в фракционирующую колонну (26) для получения верхнего потока (27), среднего потока (29) и нижнего потока (28);

e) возврат среднего потока (29) в первый реактор изомеризации (16);

f) смешивание потока (14) из фракционирующей колонны (12) с водородом и подача во второй реактор изомеризации (30), содержащий катализатор типа смешанных оксидов металлов, с получением выходящего потока (32), который проходит через сепаратор (33) для удаления водорода (34) и получения жидкого потока (35) после охлаждения;

причем в шаге а) углеводородное сырье из легких бензиновых фракций (10) в фракционирующей колонне (12) может разделяется только на два потока: поток (11а), преимущественно состоящий из изопентана, н-пентана, н-гексана, моно- и диразветвленных изомеров н-гексана, и некоторого количества метилциклопентана, и поток (14), преимущественно состоящий из метилциклопентана, циклогексана, бензола и парафиновых/нафтеновых углеводородов С7, и где поток (11а) перед подачей в первый реактор изомеризации (16) подается в деизопентанизатор (43) вместе с потоком (41) для получения потока из изопентана (44) и потока (13), включающего в себя преимущественно н-пентан, н-гексан, моноразветвленные изомеры н-гексана и некоторое количество метилциклопентана; и

нижний поток (25) в шаге d) может подаваться в разделитель C5/С6 (40) для разделения на верхний поток, содержащий С5 (41), преимущественно состоящий из изопентана и н-пентана, который перенаправляется обратно на вход деизопентанизатора (43), и нижний поток, содержащий С6 (42), который подается в фракционирующую колонну (26) для получения верхнего потока (27а), среднего потока (29) и нижнего потока (28).

В другом варианте реализации настоящего изобретения катализатор на основе смешанных оксидов металлов представляет собой сульфатированный катализатор с высокой координацией на основе смешанных оксидов металлов, при этом состав катализатора перед высокотемпературной обработкой включает в себя смеси:

a) окиси алюминия и двуокиси циркония с весовым отношением от 1:3 до 1:5; и

b) α-аминокислоты с молекулярной массой ≤250;

причем α-аминокислоты представляют собой сочетание α-аминокислот с неполярной боковой цепью и с основной боковой цепью; и

размер частиц (а) составляет менее 37 мкм.

В другом предпочтительном варианте реализации настоящего изобретения α-аминокислоты с неполярной боковой цепью выбираются среди глицина, аланина, валина, лейцина, изолейцина, метионина, пролина и фенилаланина; с молярной концентрацией в пределах от 1 до 2 М; и

α-аминокислота с основной боковой цепью выбирается среди лизина, аргинина и гистидина с молярной концентрацией в диапазоне от 2 до 3 М.

В другом варианте реализации настоящего изобретения водород, используемый в первом реакторе изомеризации, представляет собой комбинацию подпиточного водорода (19) и рециркулирующего водорода (22); а водород, используемый во втором реакторе изомеризации, представляет собой комбинацию подпиточного водорода (31) и рециркулирующего водорода (34).

В другом варианте реализации настоящего изобретения водород (22) из сепаратора (20) подается в компрессор (18) и рециркулируется в первый реактор изомеризации (16); а водород (34) из сепаратора (33) направляется в компрессор (18') и рециркулируется во второй реактор изомеризации (30).

В другом варианте реализации настоящего изобретения поток (27) преимущественно состоит из парафиновых диразветвленных изомеров С6, н-пентана и изопентана.

В другом варианте реализации настоящего изобретения поток (27а) состоит из парафиновых диразветвленных изомеров С6.

В другом варианте реализации настоящего изобретения продукт изомеризации, полученный после смешения потоков (11), (27), (28) и (35), имеет увеличенное на 2-3 единицы октановое число.

В другом варианте реализации настоящего изобретения продукт изомеризации, полученный после смешения потоков (44), (27а), (28) и (35), имеет увеличенное на 2-3 единицы октановое число.

В другом варианте реализации настоящего изобретения поток (28) преимущественно состоит из циклогексана и метилциклопентана; и поток (29) состоит из н-гексана и моноразветвленных изомеров.

В другом варианте реализации настоящего изобретения первый реактор изомеризации (16) работает при температуре в диапазоне 180-210°С; а второй реактор изомеризации (30) работает при температуре в диапазоне 140-180°С.

В еще одном варианте реализации настоящего изобретения жидкий поток (35) из сепаратора (33) состоит из циклогексана, метилциклопентана и других углеводородов С7, не содержащих бензола.

ЦЕЛИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ:

Главной целью настоящего изобретения является внедрение усовершенствованного Способа для производства высокооктанового изомеризата с применением двух реакторов изомеризации, использующих один и тот же тип катализатора.

Второстепенной целью настоящего изобретения является получение высокооктанового изомеризата, состоящего преимущественно из изопарафинов, нафтенов, не содержащих ароматических углеводородов, таких как бензол.

Еще одной целью изобретения является применение двух различных реакционных зон, что обеспечивает гибкость в использовании исходного сырья с высоким содержанием ароматических соединений.

Другой целью изобретения является обеспечение гибкости для работы двух разных реакционных зон, функционирующих в разных условиях.

Другой целью изобретения является уменьшение крекинга парафинов C7 до менее ценных газов С1-С4, что приводит к увеличению выхода жидкости.

Еще одной целью изобретения является сокращение нежелательного преобразования метилциклопентана в н-гексан и затем в моноразветвленные парафины С6. Поскольку часть метилциклопентана, присутствующего в сырье первого реактора изомеризации, будет превращаться в циклогексан, и между этими двумя изомерами нафтена будет поддерживаться равновесие, это снизит доступность метилциклопентана для нежелательного превращения в н-гексан и впоследствии моноразветвленные парафины С6.

Еще одной целью изобретения является дополнительная конверсия низкооктановых парафинов в высокооктановые разветвленные парафины. Сырье первого реактора изомеризации, работающего при высокой температуре, не содержит бензола, поэтому в реакторе не происходит реакции насыщения бензола, которая является сильно экзотермической реакцией. Таким образом, исключается возможность чрезмерного повышения температуры, что обычно происходит с сырьем, содержащим бензол. Это способствует образованию высокооктановых изомеров разветвленных парафинов в связи с эффективным равновесием при более низкой температуре.

Еще одной целью изобретения является получение высокооктанового изомеризата. Низкая рабочая температура во втором реакторе изомеризации ингибирует превращение метилциклопентана (имеющего высокое октановое число) в н-гексан и затем в моноразветвленные парафины С6 (с низким октановым числом). Этот метилциклопентан либо присутствует в исходном сырье для реактора, либо образуется в результате изомеризации циклогексана. Это приводит к чистому увеличению октанового числа продукта.

Еще одной целью изобретения является преобразование циклогексана в метилциклопентан во втором реакторе изомеризации, работающем в интервале температур от 140°С до 180°С. При более высоких температурах конверсия циклогексана в метилциклопентан является более эффективной. Ароматические компоненты, присутствующие в исходном сырье, например бензол, будут насыщаться во втором реакторе изомеризации, работающем при более низкой температуре. Поскольку насыщение бензола является сильно экзотермической реакцией, это приводит к повышению температуры реакторного слоя, что необходимо для изомеризации циклогексана в метилциклопентан в эксплуатационных пределах второго реактора изомеризации. Это приводит к повышению октанового числа.

Еще одной целью изобретения является увеличение срока службы катализатора. Хорошо известно, что компоненты С7+, присутствующие в сырье для изомеризации, являются предшественниками коксообразования, а высокая температура способствует коксообразованию. Коксообразование также снижается в первом реакторе изомеризации, работающем при высокой температуре в диапазоне 180°С-210°С, в связи с отсутствием углеводородов C7 в сырье, что увеличивает срок службы катализатора.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ:

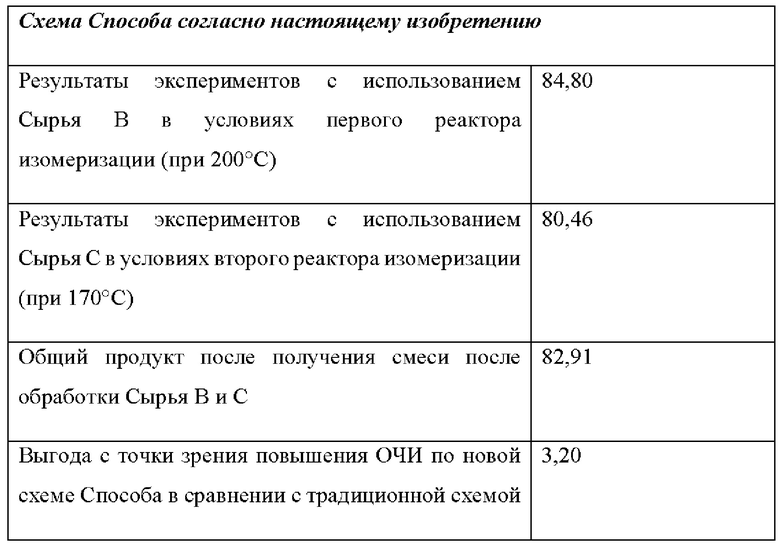

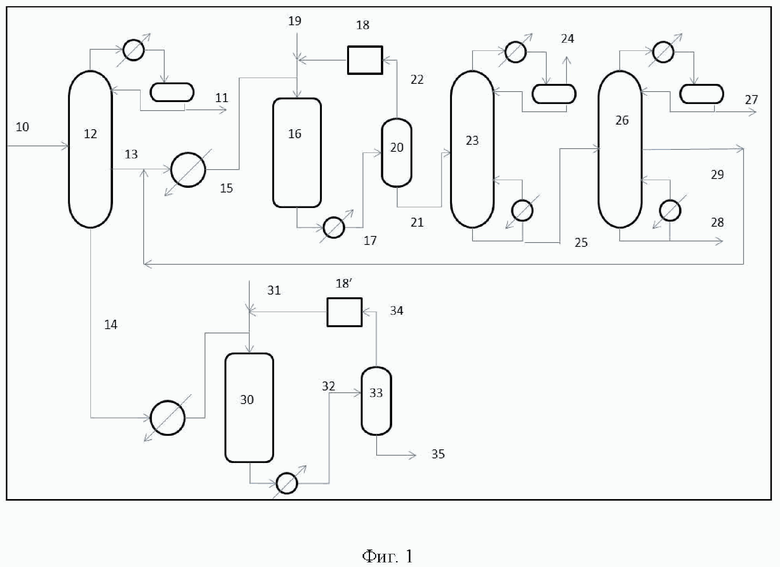

Фигура 1: схематическое представление проекта 1 настоящего изобретения.

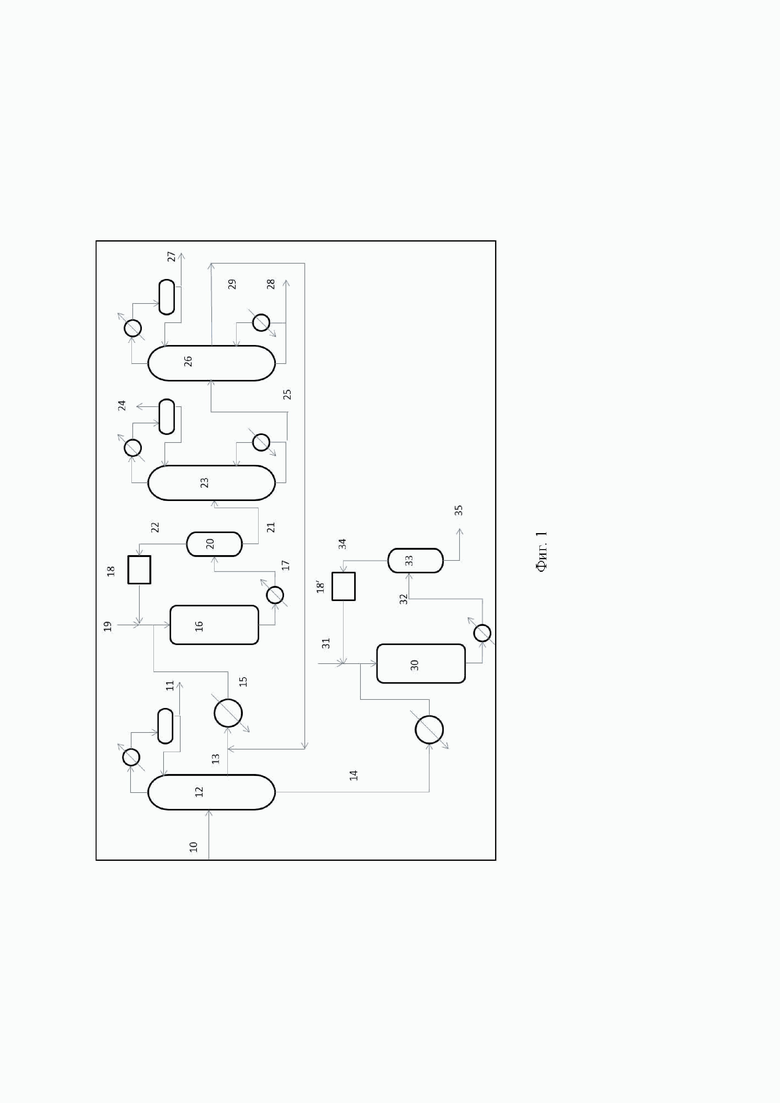

Фигура 2: схематическое представление проекта 2 настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ:

Для лучшего понимания принципов настоящего изобретения приводится ссылка на конкретные варианты реализации настоящего изобретения, дополнительно проиллюстрированные на чертежах, и для их описания будет использован специальный язык. Вышеприведенное общее описание и последующее подробное описание носят пояснительный характер в отношении настоящего изобретения и не ограничивают его. Тем не менее, следует понимать, что при этом не предполагается никакого ограничения области применения настоящего изобретения, и такие изменения и дополнительные модификации в проиллюстрированном проекте, а также дополнительные способы использования принципов настоящего изобретения, как показано в настоящем документе, приведены с учетом их изучения специалистом в области техники, к которой относится настоящее изобретение. Если не указано иное, все технические и научные термины, используемые в настоящем документе, имеют то же значение, которое обычно принимается специалистом в области техники, к которой относится настоящее изобретение. Способы и примеры, представленные в настоящем документе, являются исключительно описательными и не предусматривают никаких ограничений.

В настоящем изобретении углеводородное сырье из легких бензиновых фракций сначала разделяется на фракционирующей колонне на три потока; при этом первый поток углеводородов состоит преимущественно из изопентана; второй поток углеводородов состоит из н-пентана, н-гексана и его изомеров, а также некоторого количества метилциклопентана; а третий поток состоит из нафтенов, в основном циклогексана и метилциклопентана, бензола и других более тяжелых углеводородов С7. Первый поток углеводородов смешивается непосредственно с изомеризатом, конечным продуктом этого Способа. Второй поток подается в первый реактор изомеризации, в котором используется катализатор на основе сульфатированных смешанных оксидов металлов с высокой координацией, который работает при высокой температуре в диапазоне 180-210°С после добавления водорода. Третий поток подается во второй реактор изомеризации, работающий при низкой температуре, также с использованием катализатора на основе сульфатированных смешанных оксидов металлов с высокой координацией, который работает при низкой температуре в диапазоне 140-180°С после добавления водорода.

В другом предпочтительном варианте реализации настоящего изобретения исходный поток сырья из углеводородов на основе легких бензиновых фракций разделяется с помощью фракционирующей колонны на два потока; первый поток состоит преимущественно из изопентана, н-пентана, н-гексана, моно- и диразветвленных изомеров н-гексана и некоторого количества метилциклопентана; а второй поток преимущественно состоит из метилциклопентана, циклогексана, бензола и парафиновых/нафтеновых углеводородов С7. Некоторые компоненты в этих потоках могут перекрывать друг друга, что является частым явлением, когда для разделения компонентов используется фракционирование.

В одном из вариантов реализации настоящего изобретения снижается нежелательная конверсия метилциклопентана в н-гексан, а затем в моноразветвленные парафины С6, поскольку часть метилциклопентана, присутствующего в сырье первого реактора изомеризации, будет превращается в циклогексан, и между этими двумя изомерами нафтена будет поддерживаться равновесие, это снизит доступность метилциклопентана для нежелательного превращения в н-гексан.

В другом варианте реализации настоящего изобретения происходит дополнительная конверсия низкооктановых парафинов в высокооктановые разветвленные парафины. Сырье первого реактора изомеризации, работающего при высокой температуре, не содержит бензола, поэтому в реакторе не происходит реакции насыщения бензола, которая является сильно экзотермической реакцией. Таким образом, исключается возможность чрезмерного повышения температуры, что обычно происходит с сырьем, содержащим бензол. Это способствует образованию изомеров парафинов в связи с эффективным равновесием при более низкой температуре.

В другом варианте реализации настоящего изобретения данный Способ позволяет получать высокооктановый изомеризата, поскольку низкая рабочая температура во втором реакторе изомеризации ингибирует превращение метилциклопентана (имеющего высокое октановое число) в н-гексан и затем в моноразветвленные парафины С6 (с низким октановым числом). Этот метилциклопентан либо присутствует в исходном сырье для реактора, либо образуется в результате изомеризации циклогексана. Это приводит к чистому увеличению октанового числа продукта.

В другом варианте реализации настоящего изобретения ароматические компоненты, присутствующие в исходном сырье, например бензол, будут насыщаться во втором реакторе изомеризации, что приведет к повышению температуры реакторного слоя, что в свою очередь необходимо для изомеризации циклогексана в метилциклопентан. Это приводит к повышению октанового числа.

В другом варианте реализации настоящего изобретения в первом реакторе изомеризации, работающем при высокой температуре, снижается коксообразование в связи с отсутствием углеводородов С7 в сырье, что увеличивает срок службы катализатора.

В еще одном варианте реализации настоящего изобретения используется катализатор на основе смешанных оксидов металлов с высокой координацией, при этом состав катализатора перед высокотемпературной обработкой включает в себя смеси:

a) окиси алюминия и двуокиси циркония с весовым отношением от 1:3 до 1:5; и

b) α-аминокислоты с молекулярной массой ≤250;

причем α-аминокислоты представляют собой сочетание α-аминокислот с неполярной боковой цепью и с основной боковой цепью.

В другом варианте реализации настоящего изобретения размер частиц (а) составляет менее 37 мкм.

В другом предпочтительном варианте реализации настоящего изобретения α-аминокислоты с неполярной боковой цепью выбираются среди глицина, аланина, валина, лейцина, изолейцина, метионина, пролина и фенилаланина; с молярной концентрацией в пределах от 1 до 2 М.

В другом предпочтительном варианте реализации настоящего изобретения α-аминокислота с основной боковой цепью выбирается среди лизина, аргинина и гистидина с молярной концентрацией в диапазоне от 2 до 3 М.

Описание Способа

Схема Способа настоящего изобретения приведена на Фигуре 1. Согласно схеме Способа, приведенной на Фигуре 1, поток сырья из легких бензиновых фракций (10), подаваемый в фракционирующую колонну (12), разделяется на три потока; поток (11) преимущественно состоит из изопентана; поток (13) преимущественно состоит из н-пентана, н-гексана, моно- и диразветвленных изомеров н-гексана и некоторого количества метилциклопентана; поток (14) преимущественно состоит из метилциклопентана, циклогексана, бензола и парафиновых/нафтеновых углеводородов С7. Некоторые компоненты в этих потоках могут перекрывать друг друга, что является частым явлением, когда для разделения компонентов используется фракционирование. Поток (11) используется для смешивания с полученным изомеризатом. Поток (13) после смешивания с рециркуляционным потоком (29) и водородом (подпиточный 19 и рециркуляционный 22) подается в первый реактор изомеризации (16), работающий при высокой температуре, обычно в диапазоне 180-210°С. Водород удаляется из потока, выходящего из реактора (17), при помощи сепаратора (20) после охлаждения. Жидкий поток (21) из сепаратора подается в стабилизатор (23) для удаления растворенных легких газов, которые удаляются сверху (24). Нижний поток (25) из стабилизатора подается в фракционирующую колонну (26). Верхний поток (27) из колонны состоит преимущественно из диразветвленных изомеров, а также углеводородов С5, как н-пентана, так и изопентана, имеющих высокое октановое число и используемых для смешивания с полученным изомеризатом. Средний поток (29), состоящий преимущественно из н-гексана и его моноразветвленных изомеров, имеющих низкое октановое число, возвращается обратно в первый реактор изомеризации для дальнейшей конверсии. Нижний поток (28) состоит преимущественно из циклогексана и метилциклопентана, наряду с другими более тяжелыми компонентами, и используется для смешивания с полученным изомеризатом. Нижний поток (14) из фракционирующей колонны (12), который состоит преимущественно из бензола, метилциклопентана, циклогексана и более тяжелых углеводородов С7, подается во второй реактор изомеризации (30), работающий при более низкой температуре в диапазоне 140-180°С после контакта с водородом (подпиточный, 31, и рециркуляционный, 34). Выходящий из реактора поток (32) пропускается через сепаратор (33) для удаления водорода после охлаждения. Жидкий поток (35) из сепаратора (33) состоит из нафтеновых углеводородов, преимущественно циклогексана и метилциклопентана, и других углеводородов С7, не содержащих бензола. Поскольку при более низкой температуре в реакционной зоне крекинг будет происходить в очень малой степени, поток (35) используется непосредственно для смешивания с полученным изомеризатом. Далее, вместо двух отдельных компрессоров (18 и 18') допускается использование только одного компрессора с распределением потока водорода по обоим реакторам в соответствии с требованиями.

Схема Способа второго варианта реализации настоящего изобретения приведена на Фигуре 2. Поток сырья из легких бензиновых фракций (10), подаваемый в фракционирующую колонну (12), разделяется на два потока; поток (11а) преимущественно состоит из изопентана, н-пентана, н-гексана, моно- и диразветвленных изомеров н-гексана и некоторого количества метилциклопентана; а поток (14) преимущественно состоит из метилциклопентана, циклогексана, бензола и парафиновых/нафтеновых углеводородов С7. Некоторые компоненты в этих потоках могут перекрывать друг друга, что является частым явлением, когда для разделения компонентов используется фракционирование. Поток (11а) направляется в другую фракционирующую колонну, деизопентанизатор (43) после смешивания с потоком (41) и для удаления изопентана из верхнего потока (44). Поток (44) используется для смешивания с полученным изомеризатом. Нижний поток (13) состоит из других компонентов, преимущественно из нормальных парафинов диапазона С5 и С6, а также других компонентов, циклогексана и метилциклопентана, наряду с другими более тяжелыми компонентами и используется для смешивания с полученным изомеризатом. Нижний поток (14) из фракционирующей колонны (12), который состоит преимущественно из бензола, метилциклопентана, циклогексана и более тяжелых углеводородов С7, подается во второй реактор изомеризации (30), работающий при более низкой температуре в диапазоне 140-180°С после контакта с водородом (подпиточный, 31, и рециркуляционный, 34). Нижний поток (13) после смешивания с рециркуляционным потоком (29) и водородом (подпиточный 19 и рециркуляционный 22) подается в первый реактор изомеризации (16), работающий при высокой температуре, обычно в диапазоне 180-210°С. Водород удаляется из потока, выходящего из реактора (17), при помощи сепаратора (20) после охлаждения. Жидкий поток (21) из сепаратора подается в стабилизатор (23) для удаления растворенных легких газов, которые удаляются сверху (24). Нижний поток (25) из стабилизатора подается в фракционирующую колонну (26), разделитель C5/C6 (40). Верхний поток (41) из этой колонны направляется обратно на вход деизопентанизатора (43). Этот поток состоит из компонентов C5, т.е. преимущественно из изопентана и н-пентана. Нижний поток (42) этой колонны состоит из компонентов С6, а также более тяжелых компонентов. Этот нижний поток направляется в фракционирующую колонну (26). Верхний поток (27а) из колонны состоит преимущественно из парафиновых диразветвленных изомеров С6 с высоким октановым числом и используется для смешивания с полученным изомеризатом. Средний поток (29) состоящий из из н-гексана и его моноразветвленных изомеров, имеющих низкое октановое число, возвращается обратно в первый реактор изомеризации для дальнейшей конверсии. Нижний поток (28) состоит преимущественно из циклогексана и метилциклопентана, наряду с другими более тяжелыми компонентами, и используется для смешивания с полученным изомеризатом. Нижний поток (14) из фракционирующей колонны (12), который состоит преимущественно из бензола, метилциклопентана, циклогексана и более тяжелых углеводородов С7, подается во второй реактор изомеризации (30), работающий при более низкой температуре в диапазоне 140-180°С после контакта с водородом (подпиточный, 31, и рециркуляционный, 34). Выходящий из реактора поток (32) пропускается через сепаратор (33) для удаления водорода после охлаждения. Жидкий поток (35) из сепаратора (33) состоит из нафтеновых углеводородов, преимущественно циклогексана и метилциклопентана, и других углеводородов С7, не содержащих бензола. Поскольку при более низкой температуре в реакционной зоне крекинг будет происходить в очень малой степени, поток (35) используется непосредственно для смешивания с полученным изомеризатом. Далее, вместо двух отдельных компрессоров (18 и 18') допускается использование только одного компрессора с распределением потока водорода по обоим реакторам в соответствии с требованиями.

В вышеописанных вариантах реализации изобретения как первый, так и второй реактор изомеризации может работать при одинаковых или разных условиях Способа, таких как давление в диапазоне 15-35 бар, объемная скорость в диапазоне 1,25-4,0 ч-1 и превращение водорода в углеводород в пределах 0,5 - 4,0 моль/моль.

Приведенные ниже примеры подтверждают рабочие характеристики реакторов с использованием сульфатированного катализатора с высокой координацией из смешанных оксидов металлов при различных температурах, как показано на схеме. Катализатор, используемый в приведенных ниже примерах, готовится в соответствии со способом, описанным в индийской патентной заявке №202021007171, подробности которого включены в настоящий документ посредством ссылки.

Пример 1:

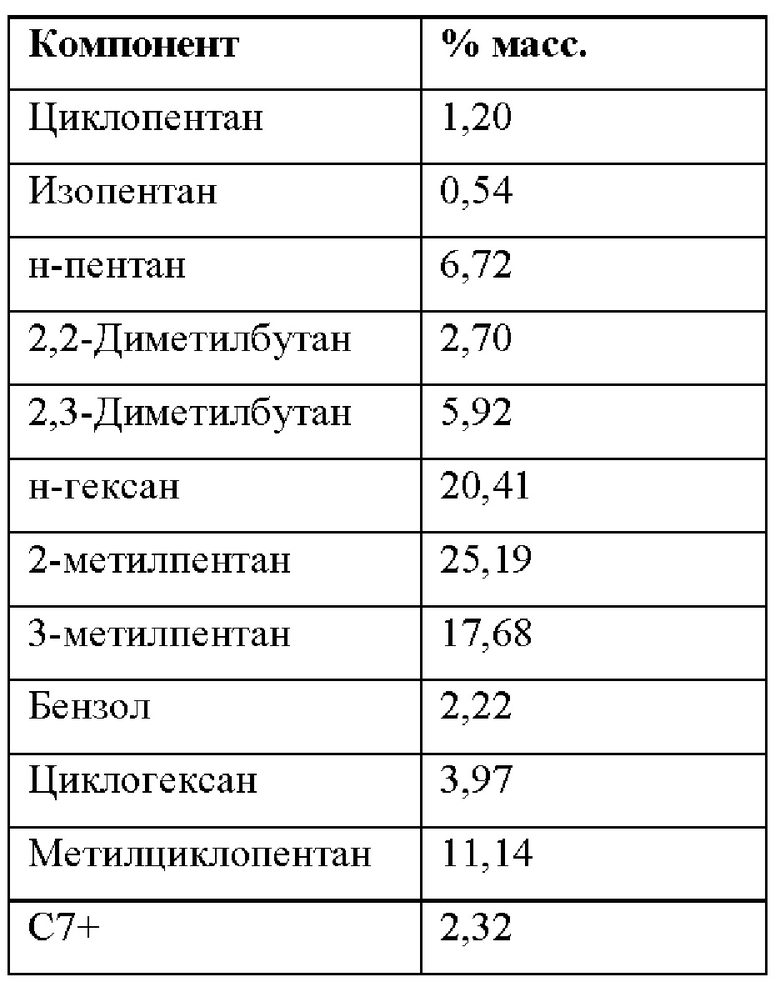

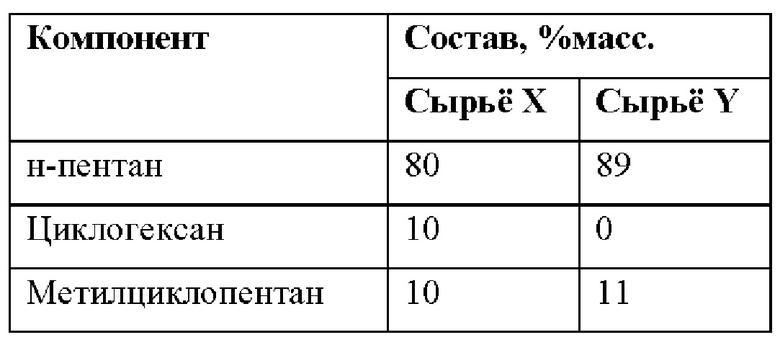

Состав сырья:

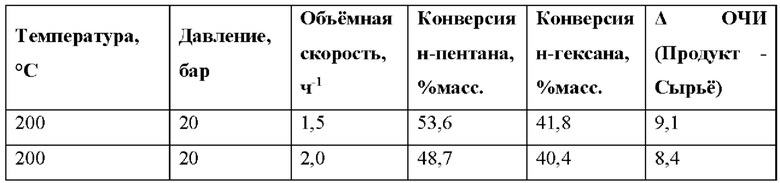

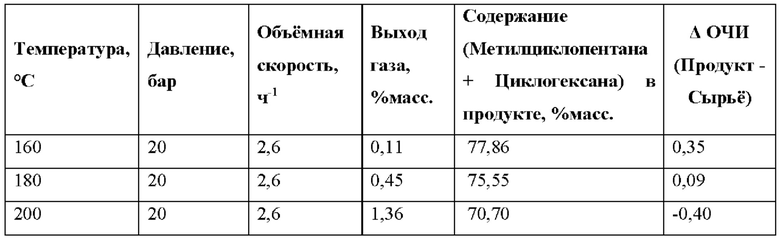

Этот пример показывает активность сульфатированного катализатора с высокой координацией из смешанных оксидов металлов в отношении превращения н-пентана и н-гексана и улучшения ОЧИ в однократном цикле при 200°С, которая является рабочей температурой первого реактора изомеризации с использованием потока легких бензиновых фракций.

Пример 2:

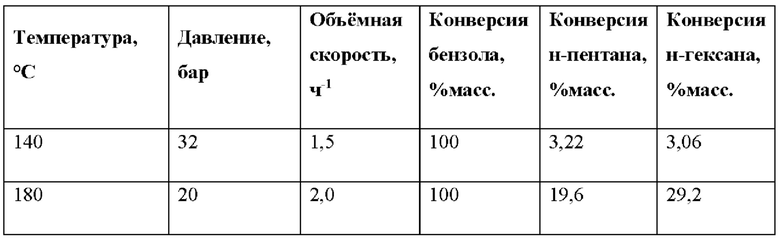

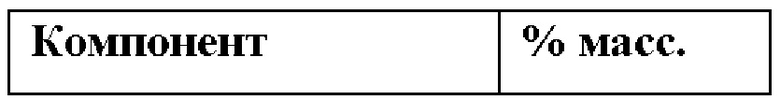

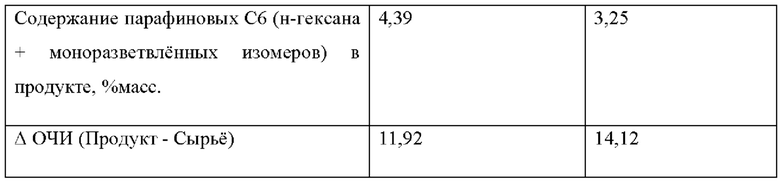

Состав сырья:

Эксперименты проводились при различных температурах в диапазоне 140-180°С при соотношении H2/НС 2,5 моль/моль с использованием потока легких бензиновых фракций вышеуказанного состава. Этот пример показывает, что активность сульфатированного катализатора с высокой координацией из смешанных оксидов металлов в отношении насыщения бензола происходит во втором реакторе изомеризации, работающем в диапазоне температур 140-180°С, при различных условиях процесса с использованием потока легких бензиновых фракций. Приведенные выше результаты указывают на полное насыщение бензола, присутствующего в потоке легких бензиновых фракций, и существенно более низкую активность в отношении конверсии н-пентана и н-гексана в интервале температур 140-180°С.

Пример 3:

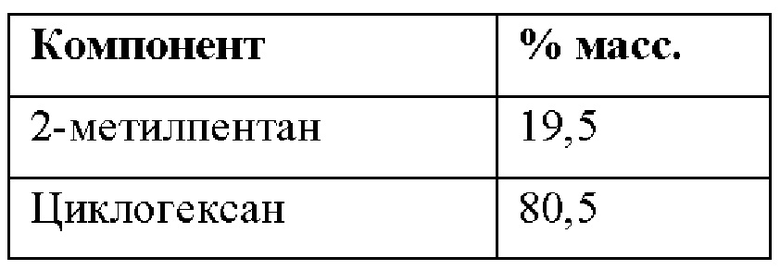

Состав сырья:

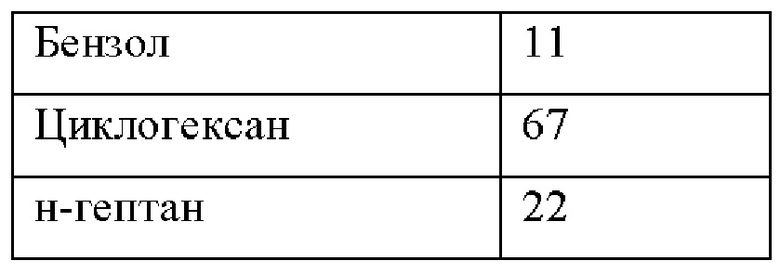

Эксперименты проводились при различных температурах в диапазоне 160-200°С при соотношении H2/НС 3,0 моль/моль с использованием синтетического потока вышеуказанного состава. Приведенный выше пример показывает, что если сырье содержит преимущественно нафтеновые углеводороды, то выход газа (С1-С4) увеличивается с повышением температуры, что, таким образом, снижает выход изомеризатов. Результаты экспериментов дополнительно указывают на уменьшение суммы метилциклопентана и циклогексана в продукте с повышением температуры, что приводит к снижению ОЧИ продукта. Эти результаты подтверждают, что конверсия метилциклопентана, образующегося при изомеризации циклогексана в сырье, в н-гексан, а затем в моноразветвленные парафины увеличивается с повышением температуры.

Пример 4:

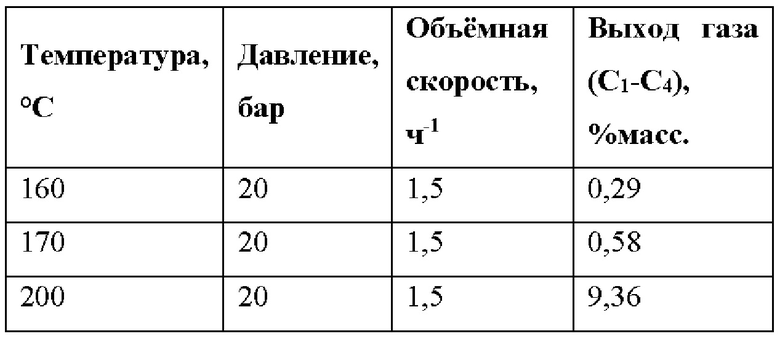

Состав сырья:

Эксперименты проводились при различных температурах в диапазоне 160-200°С при соотношении Н2/НС 2,5 моль/моль с использованием синтетического потока вышеуказанного состава. Результаты экспериментов показывают, что если сырье содержит значительное количество бензола, С7 и нафтеновых углеводородов, то выход газа (С1-С4), образующегося в результате нежелательных реакций крекинга, существенно увеличивается с повышением температуры, особенно при рабочей температуре первого реактора изомеризации, который в свою очередь снижает выход изомеризата. Эти результаты подтверждают, что обрабатывать сырье, содержащее бензол, нафтеновые углеводороды и углеводороды С7, выгоднее при более низкой температуре, т.е. при рабочей температуре второго реактора изомеризации согласно настоящему изобретению, чтобы избежать реакции крекинга.

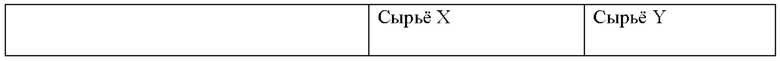

Пример 5:

Эксперименты проводились при температуре 200°С и давлении 20 бар с использованием синтетического потока в смеси н-гексана и метилциклопентана в присутствии и в отсутствии циклогексана при объемной скорости 1,5 ч-1 и соотношении H2/НС 2,6 моль/моль. Согласно результатам экспериментов, при использовании сырья без содержания циклогексана наблюдается снижение образования н-гексана и моноразветвленных парафинов С6 в продукте на 1,14%масс. и увеличение Δ ОЧИ на 2,2 единицы. Этот пример показывает сокращение образования н-гексана, и, следовательно, моноразветвленных парафинов С6 из метилциклопентана в сырье без содержания циклогексана по сравнению с сырьем с циклогексаном, как и ожидается в рамках настоящего изобретения, где сырье первого реактора изомеризации не содержат циклогексан.

Пример 6:

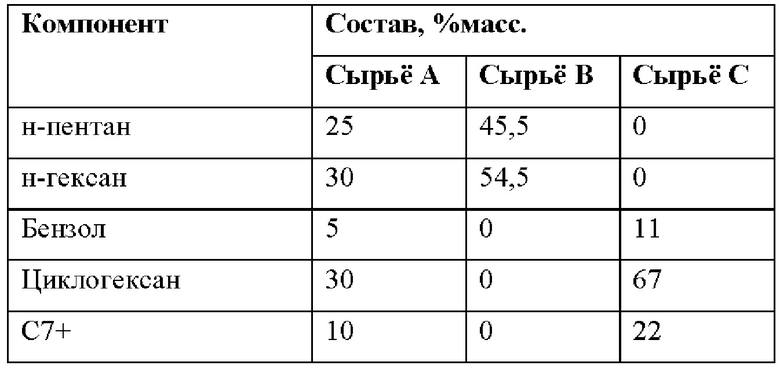

Состав сырья:

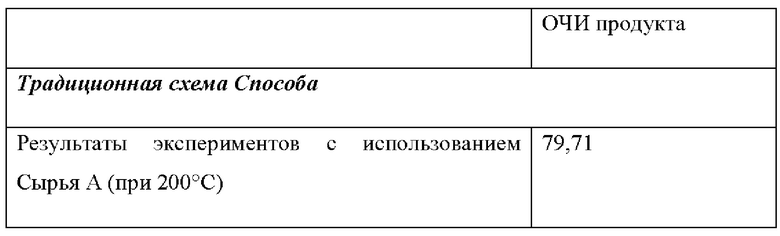

В настоящем примере приведены результаты эксперимента по однократному циклу при давлении 20 бар, объемной скорости 1,5 ч-1 и соотношении H2/НС 2,6 моль/моль с применением синтетического сырья и использованием одной реакционной зоны, работающей при высокой температуре согласно традиционной схеме Способа, и использованием двух реакционных зон, работающих при различных условиях Способа согласно настоящему изобретению. Сырье А, представляющее собой смесь парафиновых, нафтеновых и ароматических углеводородов в диапазоне легких бензиновых фракций, используется в экспериментах для оценки ОЧИ одного цикла по традиционной схеме. В свою очередь, Сырье В и Сырье С, которые представляют собой фракции, полученные после разделения Сырья А, используется в экспериментах с двумя реакционными зонами согласно настоящему изобретению. Результаты экспериментов указывают на увеличение ОЧИ в конечном продукте по сравнению с обычным традиционным способом.

Преимущества настоящего изобретения:

Усовершенствованный Способ производства высокооктанового изомеризата с использованием двух реакторов, в которых используется один и тот же тип катализатора.

Производство высокооктанового изомеризата, состоящего из изопарафинов и нафтенов, не содержащих ароматических углеводородов, таких как бензол.

Снижение крекинга парафинов С7 до менее ценных газов С1-С4, что приводит к увеличению выхода жидкости; и снижение нежелательного преобразования метилциклопентана в н-гексан.

Конверсия низкооктановых парафинов в высокооктановые разветвленные парафины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ, СОДЕРЖАЩИХ C-C ПАРАФИНОВЫЕ УГЛЕВОДОРОДЫ | 2009 |

|

RU2408659C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ИЗОКОМПОНЕНТОВ БЕНЗИНА | 2006 |

|

RU2307820C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2364582C2 |

| Способ изомеризации легких бензиновых фракций | 2017 |

|

RU2646751C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОЙ ДОБАВКИ БЕНЗИНА | 2003 |

|

RU2248342C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА | 2016 |

|

RU2640043C1 |

| УСТРОЙСТВО И СПОСОБ ИЗОМЕРИЗАЦИИ БЕНЗОЛСОДЕРЖАЩЕГО СЫРЬЯ | 2011 |

|

RU2540272C2 |

| Способ разделения бензиновых фракций в процессе изомеризации | 2018 |

|

RU2680377C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2013 |

|

RU2533810C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКООКТАНОВЫХ И ВЫСОКООКТАНОВЫХ БЕНЗИНОВ И БЕНЗОЛА ИЗ КАТАЛИЗАТОВ РИФОРМИНГА ШИРОКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1997 |

|

RU2113453C1 |

Настоящее изобретение относится к способу изомеризации углеводородов C5-C7 в диапазоне лёгких бензиновых фракций. Способ предусматривает: подачу углеводородного сырья из лёгких бензиновых фракций (10) в фракционирующую колонну (12) для разделения на поток из изопентана (11), поток (13), преимущественно состоящий из моно- и диразветвлённого н-пентана, н-гексана, изомеров н-гексана, и некоторого количества метилциклопентана, а также поток (14), преимущественно состоящий из метилциклопентана, циклогексана, бензола и парафиновых/нафтеновых углеводородов С7; смешивание потока (13) с рециркулирующим потоком (29) и водородом, и подача сырья в первый реактор изомеризации (16), который работает при температуре в диапазоне 180-210°С, снабжённый катализатором типа смешанных оксидов металлов; перенос выходящего потока (17), полученного из первого реактора изомеризации (16), через сепаратор (20) для разделения водорода (22) и потока жидкости (21) после охлаждения; подачу жидкого потока (21) в стабилизатор (23) для разделения растворенных лёгких газов (24) и нижнего потока (25), и направление потока (25) в фракционирующую колонну (26) для получения верхнего потока (27), среднего потока (29) и нижнего потока (28); возврат среднего потока (29) в первый реактор изомеризации (16); и смешивание потока (14) из фракционирующей колонны (12) с водородом и подача во второй реактор изомеризации (30), который работает при температуре в диапазоне 140-180°С, содержащий катализатор типа смешанных оксидов металлов, с получением выходящего потока (32), который проходит через сепаратор (33) для удаления водорода (34) и получения жидкого потока (35) после охлаждения. Данный способ предусматривает усовершенствование существующих процессов. 14 з.п. ф-лы, 2 ил., 6 пр.

1. Способ изомеризации углеводородов C5-C7 в диапазоне лёгких бензиновых фракций, в котором предусматривается:

a) подача углеводородного сырья из лёгких бензиновых фракций (10) в фракционирующую колонну (12) для разделения на поток из изопентана (11), поток (13), преимущественно состоящий из моно- и диразветвлённого н-пентана, н-гексана, изомеров н-гексана, и некоторого количества метилциклопентана, а также поток (14), преимущественно состоящий из метилциклопентана, циклогексана, бензола и парафиновых/нафтеновых углеводородов С7;

b) смешивание потока (13) с рециркулирующим потоком (29) и водородом и подача сырья в первый реактор изомеризации (16), который работает при температуре в диапазоне 180-210°С, снабжённый катализатором типа смешанных оксидов металлов;

c) перенос выходящего потока (17), полученного из первого реактора изомеризации (16), через сепаратор (20) для разделения водорода (22) и потока жидкости (21) после охлаждения;

d) подача жидкого потока (21) в стабилизатор (23) для разделения растворенных лёгких газов (24) и нижнего потока (25) и направление потока (25) в фракционирующую колонну (26) для получения верхнего потока (27), среднего потока (29) и нижнего потока (28);

e) возврат среднего потока (29) в первый реактор изомеризации (16); и

f) смешивание потока (14) из фракционирующей колонны (12) с водородом и подача во второй реактор изомеризации (30), который работает при температуре в диапазоне 140-180°С, содержащий катализатор типа смешанных оксидов металлов, с получением выходящего потока (32), который проходит через сепаратор (33) для удаления водорода (34) и получения жидкого потока (35) после охлаждения.

2. Способ по п. 1, отличающийся тем, что катализатор на основе смешанных оксидов металлов представляет собой сульфатированный катализатор с высокой координацией на основе смешанных оксидов металлов, при этом состав катализатора перед высокотемпературной обработкой включает в себя смеси:

a) окиси алюминия и двуокиси циркония с весовым отношением от 1:3 до 1:5; и

b) α-аминокислоты с молекулярной массой ≤ 250;

причём α-аминокислоты представляют собой сочетание α-аминокислот с неполярной боковой цепью и с основной боковой цепью; и размер частиц (a) составляет менее 37 мкм.

3. Способ по п. 2, отличающийся тем, что α-аминокислоты с неполярной боковой цепью выбираются среди глицина, аланина, валина, лейцина, изолейцина, метионина, пролина и фенилаланина; с молярной концентрацией в пределах от 1 до 2 M; и

α-аминокислота с основной боковой цепью выбирается среди лизина, аргинина и гистидина с молярной концентрацией в диапазоне от 2 до 3 М.

4. Способ по п. 1, отличающийся тем, что водород, используемый в первом реакторе изомеризации, представляет собой комбинацию подпиточного водорода (19) и рециркулирующего водорода (22).

5. Способ по п. 1, отличающийся тем, что водород, используемый во втором реакторе изомеризации, представляет собой комбинацию подпиточного водорода (31) и рециркулирующего водорода (34).

6. Способ по п. 1, отличающийся тем, что водород (22) из сепаратора (20) подаётся в компрессор (18) и рециркулируется в первый реактор изомеризации (16).

7. Способ по п. 1, отличающийся тем, что водород (34) из сепаратора (33) направляется в компрессор (18’) и рециркулируется во второй реактор изомеризации (30).

8. Способ по п. 1, отличающийся тем, что поток (27) преимущественно состоит из парафиновых диразветвлённых изомеров C6, н-пентана и изопентана.

9. Способ по п. 1, отличающийся тем, что поток (27a) состоит из парафиновых диразветвлённых изомеров C6.

10. Способ по п. 1, отличающийся тем, что продукт изомеризации, полученный после смешения потоков (11), (27), (28) и (35), имеет увеличенное на 2-3 единицы октановое число.

11. Способ по п. 1, отличающийся тем, что продукт изомеризации, полученный после смешения потоков (44), (27a), (28) и (35), имеет увеличенное на 2-3 единицы октановое число.

12. Способ по п. 1, отличающийся тем, что поток (28) преимущественно состоит из циклогексана и метилциклопентана.

13. Способ по п. 1, отличающийся тем, что поток (29) преимущественно состоит из н-гексана и моноразветвленных изомеров.

14. Способ по п. 1, отличающийся тем, что жидкий поток (35) из сепаратора (33) состоит из нафтеновых углеводородов, преимущественно циклогексана и метилциклопентана и других углеводородов C7, не содержащих бензола.

15. Способ по п. 1, отличающийся тем, что в шаге a) углеводородное сырье из лёгких бензиновых фракций (10) в фракционирующей колонне (12) может разделяться только на два потока: поток (11a), преимущественно состоящий из изопентана, н-пентана, н-гексана, моно- и диразветвлённых изомеров н-гексана, и некоторого количества метилциклопентана, и поток (14), преимущественно состоящий из метилциклопентана, циклогексана, бензола и парафиновых/нафтеновых углеводородов C7, и где поток (11a) перед подачей в первый реактор изомеризации (16) подаётся в деизопентанизатор (43) вместе с потоком (41) для получения потока из изопентана (44) и потока (13), включающего в себя преимущественно н-пентан, н-гексан, моноразветвлённые изомеры н-гексана и некоторое количество метилциклопентана; и где нижний поток (25) в шаге d) может подаваться в разделитель C5/C6 (40) для разделения на верхний поток, содержащий C5 (41), преимущественно состоящий из изопентана и н-пентана, который перенаправляется обратно на вход деизопентанизатора (43), и нижний поток, содержащий C6 (42), который подаётся в фракционирующую колонну (26) для получения верхнего потока (27a), среднего потока (29) и нижнего потока (28).

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| Установка облагораживания синтетических нефтяных фракций | 2016 |

|

RU2620795C1 |

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

Авторы

Даты

2023-08-21—Публикация

2022-05-18—Подача