Изобретение относится к области полу11ения диолефиновых и олефиновых углеводородов путем дегидрирования парафиновых углеводородов.

Из вбстен способ дегидрирования парафиновых углеводородов, «апример бутана, во взвешениом слое катализатора, движущегося в системе К01нта1ктный аппарат (реактор)--регенератор.

Однако при осуществлении этого способа активность катализатора используется неполностью, что снижает выход целевых продуктов.

Для повышения выхода целевых продуктов предлагается часть отработанного катализатора с низа конта,ктного аппарата направлять в его верхнюю часть и рециркулировать, минуя регенератор. Причем к рециркулирующему катализатору подводят дополнительное тепло.

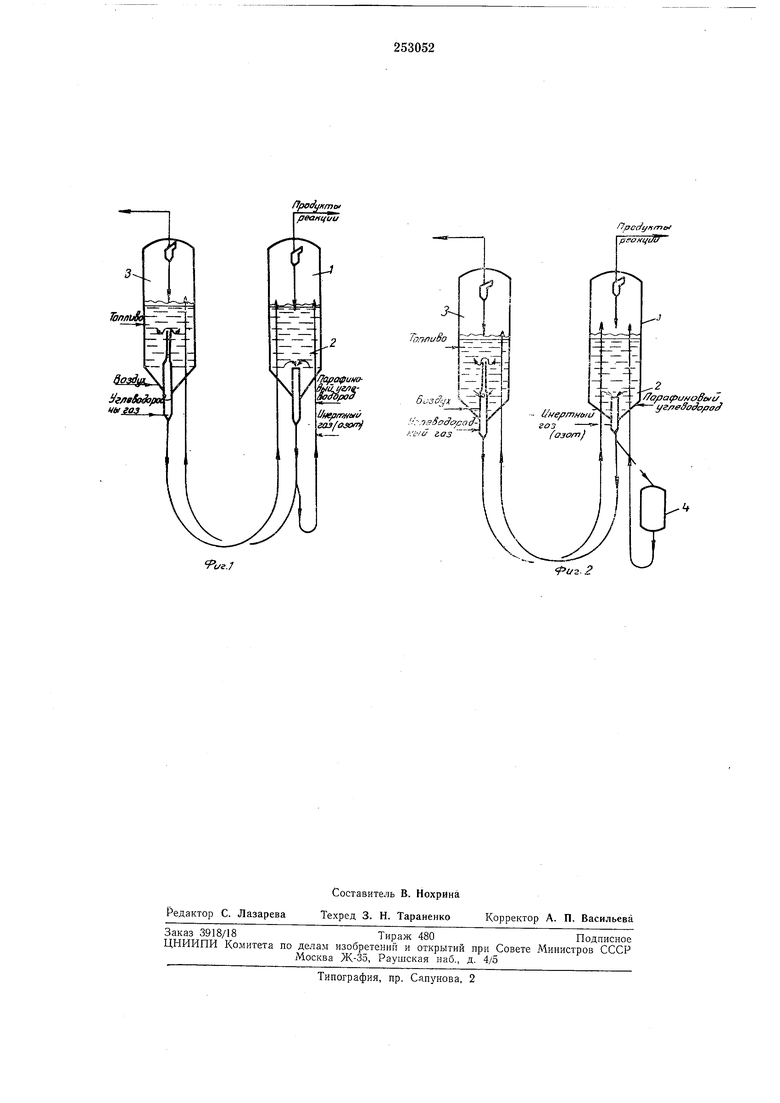

На фиг. 1 и 2 приведены схемы осуществления предлагаемого способа.

В контактном аппарате 1 в слое катализатора, находящегося во взвешенном состоянии, происходит дегидрирование парафинового углеводорода, поступающего в низ аппарата, через распределительную решетку 2. Продукты реакции из верхней части контактного аппарата направляются на разделение известными методами. Катализатор из нижней

части контактного аппарата транспортируется в регенератор 3. Затем его подвергают десорбции от углеводородов инертным газом (азотом). Часть катализатора (10-90%) с низа контактного аппарата направляется вверх, где находится кипящий слой катализатора. Рециркулирующий катализатор можно вводить в контактный аппарат отдельно или в смеси с регенерированным катализатором.

В регенераторе 3 происходит регенерация и нагрев катализатора. Затем его подвергают частичной обработке углеводородным газом и направляют в верх контактного аппарата (кипящий слой). За счет этого обеспечивается тепловой баланс процесса дегидрирования.

Катализатор, подаваемый из нижней части

контактного аппарата , в его верхнюю часть,

может нагреваться в специальном аппарате 4

(см. фиг. 2). Благодаря этому увеличивается

производительность контактного аппарата.

При осуществлении процесса повышается активность и селективность всего катализатора вследствие увеличения времени пребывания его в контактном аппарате, а также катализатора, находящегося в верхней части контактного аннарата. Эти условия способствуют увеличению выхода продуктов дегидрирования. Оиисываемый способ дегидрирования параной установке с движущимся кипящим слоем нромышленного катализатора в процессе дегидрирования бутана.

Результаты приведены в таблицах.

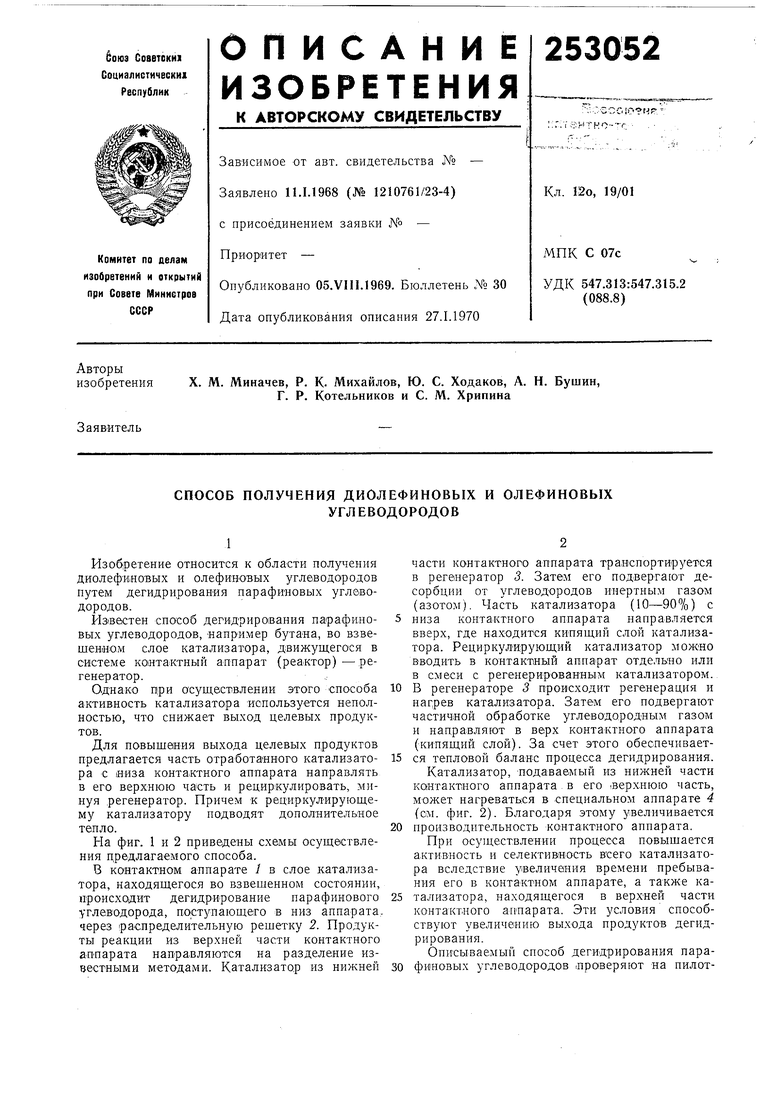

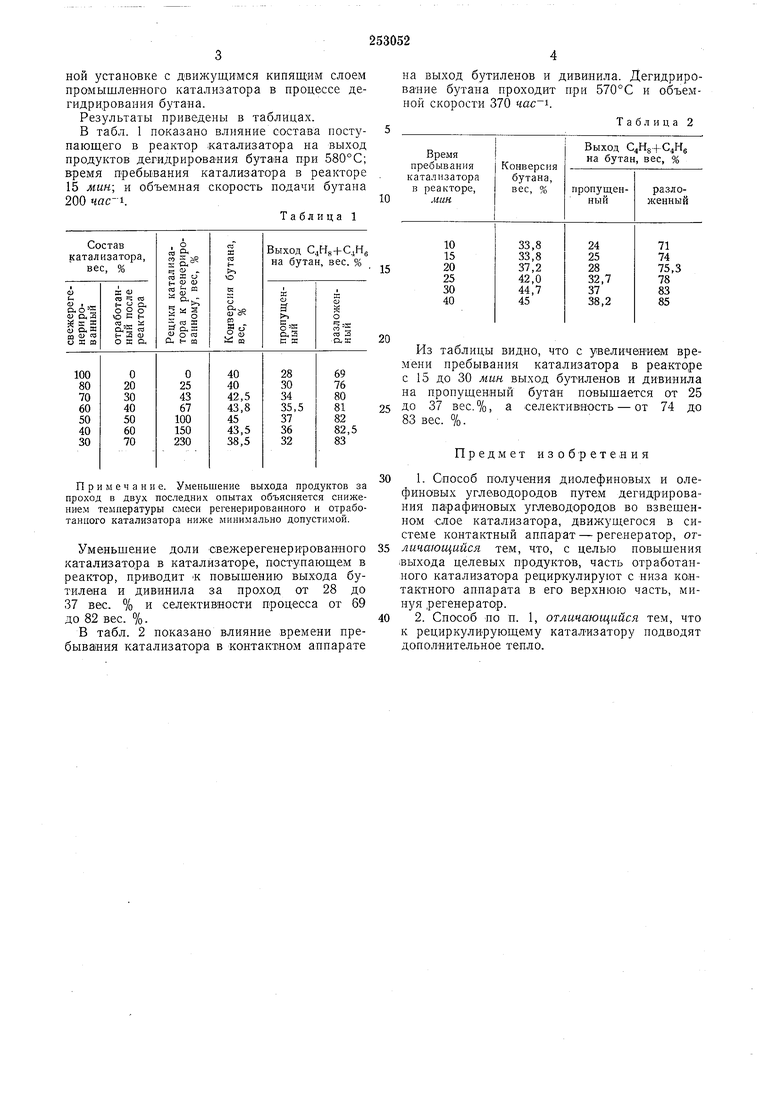

В табл. 1 показано влияние состава поступающего в реактор катализатора на выход продуктов дегидрирова«ия бутана при 580°С; время пребывания катализатора в реакторе 15 мин; и объемная скорость подачи бутана 200 час-i.

Таблица 1

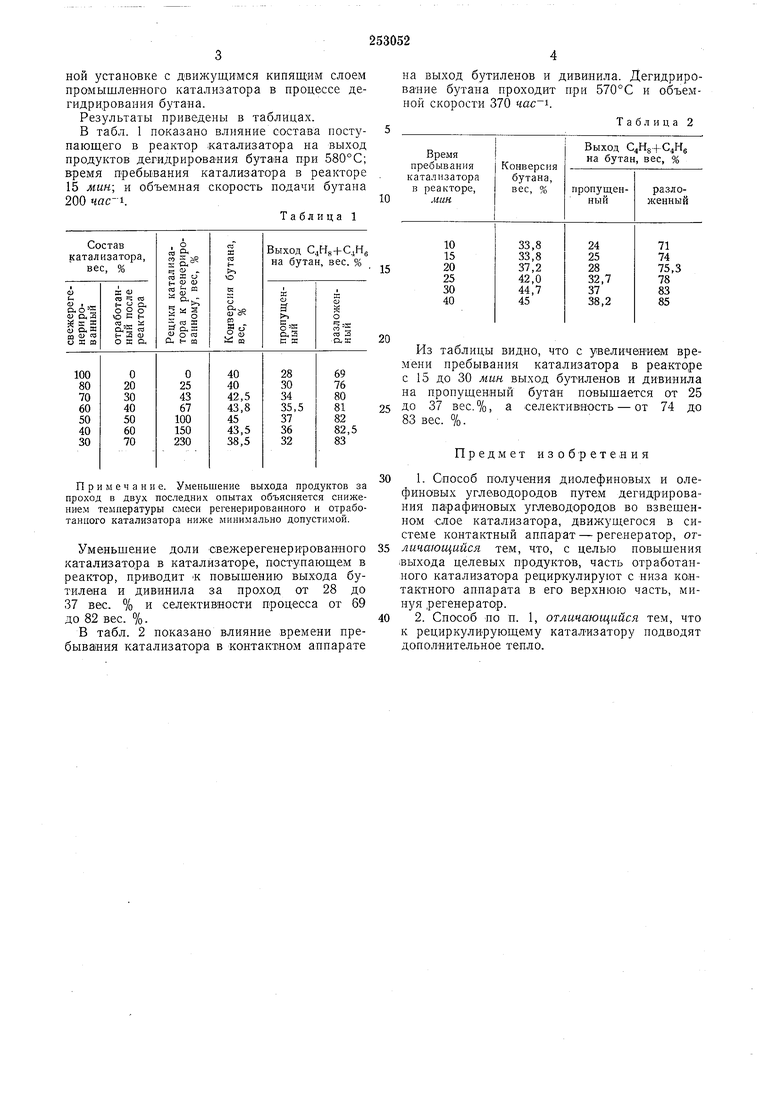

на выход бутиленОВ и дивинила. Дегидрирование бутана проходит при 570°С и объемной скорости 370 .

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подготовки катализатора в процессах дегидрирования парафиновых углеводородов С-С | 2019 |

|

RU2710017C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ C - C | 1998 |

|

RU2134677C1 |

| Способ подготовки катализатора в процессах дегидрирования парафиновых углеводородов С-С и устройство для его осуществления | 2019 |

|

RU2710016C1 |

| УСТАНОВКА ДЕГИДРИРОВАНИЯ ПАРАФИНОВ ИЛИ ИЗОПАРАФИНОВ С-С В КИПЯЩЕМ СЛОЕ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА | 2015 |

|

RU2591159C1 |

| Устройство для подготовки катализатора в процессах дегидрирования парафиновых углеводородов C - C | 2019 |

|

RU2719490C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ C - C | 1998 |

|

RU2134676C1 |

| Способ получения олефиновых углеводородов | 1971 |

|

SU455932A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕГИДРИРОВАННЫХ УГЛЕВОДОРОДНЫХ СОЕДИНЕНИЙ | 2005 |

|

RU2508282C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕГИДРИРОВАННЫХ УГЛЕВОДОРОДНЫХ СОЕДИНЕНИЙ | 2005 |

|

RU2379276C2 |

| Способ получения олефиновых углеводородов | 2017 |

|

RU2666541C1 |

Примечание. Уменьшение выхода продуктов за проход в двух последних опытах объясняется снижением температуры смеси регенерированного и отработанного катализатора ниже минимально допустимой.

Уменьшение доли свежерегенерированного катализатора в катализаторе, поступающем в реактор, приводит -к повышению выхода бутилена и дивинила за проход от 28 до 37 вес. % и селективности нроцесса от 69 до 82 вес. %.

В табл. 2 показано влияние времени пребывания катализатора в контактном анпарате

Из таблицы вндно, что с увеличением времени пребывания катализатора в реакторе с 15 до 30 мин выход бутиленов и дивинила на пропущенный бутан повышается от 25

до 37 Бес.%, а селектив1ность - от 74 до 83 вес. %.

Предмет изобретения

к рециркулирующему катализатору подводят дополнительное тепло.

.J

/7f Cffynmoi рёонЦО

- -;$/7oflai l UHoSt /i/- i/e/7effo afjoj

„

iiHepfT Htr/u

t

газ - fo3om/

fi/3-2

Авторы

Даты

1969-01-01—Публикация