Настоящее изобретение относится к области нефтехимии, в частности к способу получения олефиновых углеводородов C3-C5 дегидрированием соответствующих парафиновых углеводородов, используемых в дальнейшем для получения основных мономеров синтетического каучука, а также при производстве полипропилена, метилтретичнобутилового эфира и др.

Известен способ получения н-бутиленов дегидрированием н-бутана, осуществляемый в системе реактор-регенератор с кипящим слоем алюмохромового катализатора и включающий предварительный нагрев катализатора до температуры дегидрирования путем подачи в кипящий слой загруженного катализатора сначала дымовых газов, а затем путем сжигания в кипящем слое последовательно жидкого топлива и топливного газа (П.Л.Кирпичников, В.В.Береснев, Л.М.Попов "Альбом технологических схем основных производств промышленности синтетического каучука" Химия, Ленинград, 1986, с.8-12). При этом использован катализатор ИМ-2201, полученный методом формования из золя и имеющий индекс истирания 20-30% (Г. Р.Котельников, В.А.Патанов, И.А.Шитиков "Разработка катализатора дегидрирования парафиновых углеводородов на основе активного оксида алюминия" в сборнике научных трудов НИИМСК "Исследование и разработка технологии производства мономеров и синтетических каучуков", ЦНИИТЭнефтехим, Москва, 1983 г., с.3-8; 1966, с.25-33).

Однако при предварительном нагреве катализатора до температуры дегидрирования и далее при дегидрировании имеет место большой расход катализатора в связи с низкой прочностью последнего, с его разрушением по механизму дробления на более мелкие фракции и выносом их из системы реактор-регенератор отходящими газовыми потоками.

Известен также способ получения олефиновых углеводородов C3-C5 путем дегидрирования соответствующих парафиновых углеводородов, осуществляемый в системе реактор-регенератор с кипящим слоем высокопрочного катализатора СПС, полученного методом пропитки микросферического носителя и имеющего индекс истирания 1-10% (SU N 1366200, A1, 15.01.88 г.). В этом случае расход катализатора при дегидрировании значительно снижается в связи с его высокой прочностью, однако потери его при предварительном нагреве катализатора до температуры дегидрирования остаются на высоком уровне, что усугубляется высокой стоимостью указанного катализатора по сравнению, например, с катализатором типа ИМ-2201.

Задачей, решаемой настоящим изобретением, является снижение расхода катализатора, имеющего индекс истирания 1-10% при пуске системы реактор-регенератор в период предварительного нагрева катализатора до температуры дегидрирования.

Предлагается способ получения олефиновых углеводородов C3-C5 путем дегидрирования соответствующих парафиновых углеводородов, осуществляемый в системе реактор-регенератор с кипящим слоем алюмохромового катализатора и включающий предварительный нагрев катализатора до температуры дегидрирования, в котором для нагревания до температуры 300-670oC используют катализатор с индексом истирания 20-30%, взятый в количестве 10-50 мас.% от необходимого, а затем к нему добавляют катализатор с индексом истирания 1-10%.

Отличием заявляемого способа является использование при пуске и соответственно при предварительном нагреве катализатора до температуры дегидрирования "буферного" катализатора, имеющего низкую прочность и стоимость, а также нагрев этого катализатора до температуры выше температуры дегидрирования.

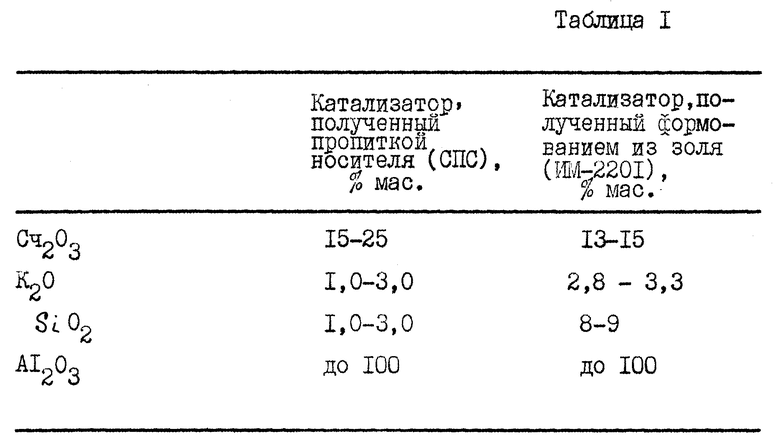

Алюмохромовый катализатор с индексом истирания 20-30 мас.% получают, например, методом формования из золя. Катализатор с индексом истирания 1-10 мас.% получают, например, методом пропитки высокопрочного носителя.

Эти катализаторы имеют различный характер разрушения в ходе эксплуатации: дроблением и истиранием с поверхности соответственно.

Осуществление разогрева системы реактор-регенератор до режимных температур с использованием дешевого и малопрочного катализатора, имеющего индекс истирания 20-30 мас.%, приводит к существенному снижению потерь дорогостоящего катализатора с индексом истирания 1-10%, который загружается уже в частично загруженную и разогретую систему реактор-регенератор.

В начальный период осуществления процесса дегидрирования парафиновых углеводородов малопрочный катализатор с индексом истирания 20-30% подвергается разрушению дроблением на мелкие частицы, постепенно выводится из системы путем пылеуноса с образующимися в процессе контактным газом и газом регенерации и заменяется катализатором с индексом истирания 1-10% путем его догрузки в систему. Катализатор с индексом истирания 20-30% является таким образом "буферным" при переходе к дегидрированию парафиновых углеводородов на высокопрочном и эффективном катализаторе с индексом истирания 1-10%.

При нагреве "буферного" катализатора до температуры выше температуры дегидрирования создается дополнительный тепловой потенциал кипящего слоя для быстрого нагрева загружаемого далее катализатора с индексом истирания 1-10%.

Изобретения иллюстрируется следующими примерами. В примерах используются катализаторы, имеющие химический состав согласно таблице 1.

Пример 1

Дегидрирование н-бутана в н-бутилен осуществляется на установке с кипящим слоем катализатора, состоящей из реактора и регенератора с непрерывной циркуляцией катализатора между ними.

Запыленный катализатором поток контактного газа из реактора проходит теплообменник, затем циклон и далее поступает в скруббер водной отмывки от катализаторной пыли, после чего направляется на узлы выделения и очистки бутилена.

Запыленный катализатором поток газа регенерации из регенератора проходит через теплообменник, циклон, фильтры санитарной очистки и сбрасывается в атмосферу. Уловленный циклонами катализатор возвращается в регенератор.

Общие потери катализатора складываются из катализатора в шламе скруббера (определяются измерением количества образующегося шлама и концентрации катализатора в нем), в улове фильтров санитарной очистки (взвешиванием уловленного катализатора) и в газах регенерации, сбрасываемых в атмосферу (измерением запыленности методом фильтрации проб запыленного газа).

Для определения доли катализатора, полученного пропиткой носителя, в общих потерях и соответственно потерь этого катализатора, в уловленном катализаторе определяют содержание оксида кремния. Учитывая, что в данном примере катализатор на носителе содержит 1,0 мас.% оксида кремния, а катализатор на основе золя 9 мас%., после определения содержания оксида кремния в смеси химическим анализом становится возможным вычислить долю катализатора, полученного пропиткой носителя в смеси, и соответственно его удельные потери (% от загружаемого в систему катализатора).

Индекс истирания используемых катализаторов оценивался по методике, хорошо моделирующей характер истирания гранул в промышленных системах (Г.Р.Котельников, В.А.Патанов, Е.Д.Щукин, Л.H.Козина "Коллоидный журнал", 1975 г., т.37, и 5, стр.875).

Пуск системы реактор-регенератор дегидрирования н-бутана производят следующим образом. В низ реактора для создания в нем кипящего слоя катализатора подают воздух в количестве 70 нм3/ч, нагретый до температуры 200oC. Для разогрева системы в регенератор подают дымовой газ из топки в количестве - 150 нм3/ч при температуре 200oC.

После прогрева регенератора до температуры 180oC в него загружают 500 кг алюмохромового катализатора, полученного формованием из золя (что соответствует 10% от необходимого), и затем поднимают температуру загруженного катализатора в регенераторе до 670oC путем увеличения количества дымовых газов до 600 нм3/час и температуры дымовых газов до 720oC, после чего догружают 4500 кг алюмохромового катализатора, полученного пропиткой носителя и имеющего температуру окружающей среды, продолжая нагрев смеси катализаторов в кипящем слое регенератора до 400oC.

Предварительно загруженный катализатор из золя отработал в промышленной системе на дегидрировании изобутана в течение 9 месяцев и является отходом производства. Далее смесь катализаторов в количестве 2000 кг из регенератора по транспортной трубе передается в реактор после чего устанавливают циркуляцию катализатора между реактором и регенератором по транспортным линиям со скоростью 7,4 т/час.

После нагрева катализатора в реакторе и регенераторе до 400oC в кипящий слой регенератора вместо дымовых газов подают воздух в количестве 800 нм3/час и жидкое дизельное топливо в количестве 40 л/час, которое при этой температуре самовоспламеняется и система разогревается до 610oC. После разогрева катализатора до 610oC в регенератор подают топливный (природный) газ. Далее вместо воздуха в реактор подают сначала азот в количестве 100 нм3/л для его продувки и н-бутан в газообразном виде в количестве 450 кг/час, устанавливают температуру дегидрирования 570oC и температуру регенерации - 640oC путем регулирования подачи природного газа в регенератор и циркуляции катализатора.

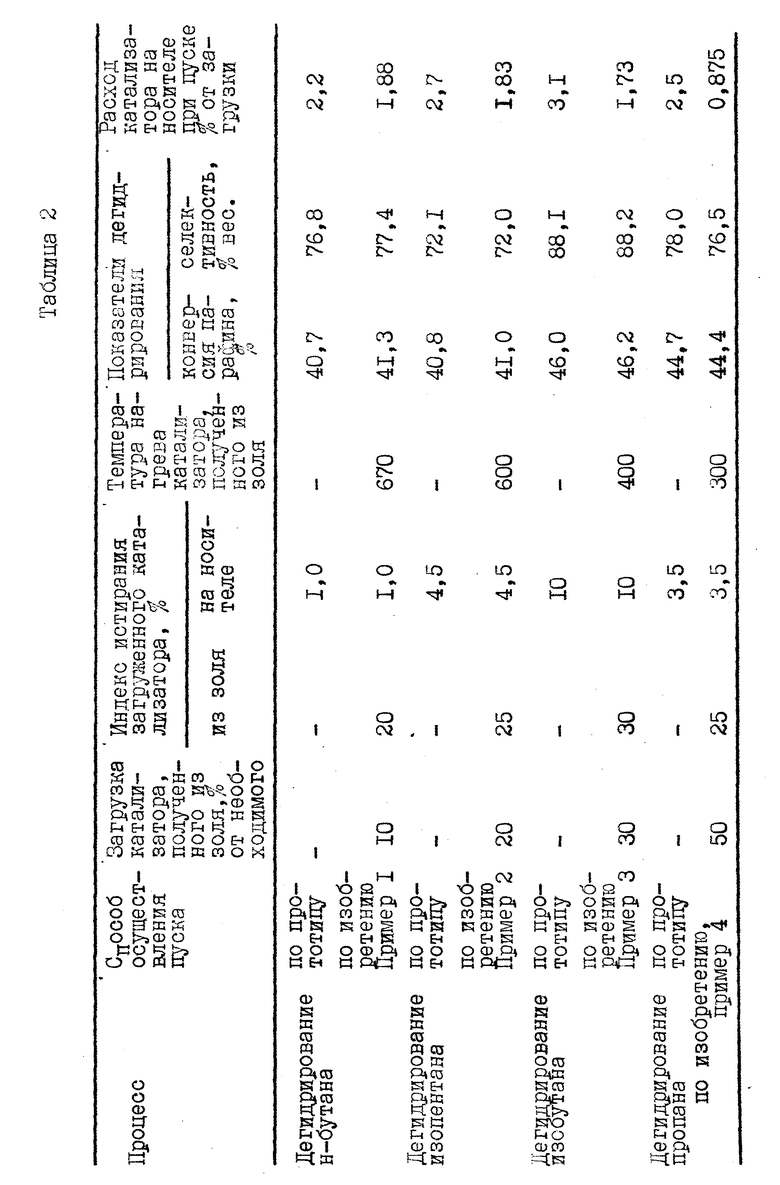

Индексы истирания загруженных катализаторов, показатели дегидрирования и расход катализатора на носителе при пуске (от начала загрузки катализатора и до установления температурного режима дегидрирования) приведены в таблице N 2.

Пример 2

Дегидрирование изопентана в изоамилены осуществляют аналогично примеру 1, однако в систему предварительно загружают 1000 кг алюмохромового катализатора, полученного формованием из золя (что составляет 20 мас.% от необходимого), нагревают загруженный катализатор до 600oC, а затем догружают 4000 кг катализатора, полученного методом пропитки носителя. При подаче изопентана в реактор 450 кг/час устанавливают температуру дегидрирования 580oC, температуру регенерации - 650oC, циркуляцию катализатора - 6,9 т/час.

Индексы истирания используемых катализаторов, показатели дегидрирования и расход катализатора на носителе при пуске приведены в таблице 2.

Пример 3

Дегидрирование изобутана в изобутилены осуществляют аналогично примеру 1, однако в систему предварительно загружают 1500 кг алюмохромового катализатора, полученного формованием из золя (что составляет 30 мас.% от необходимого), нагревают загруженный катализатор до 400oC, а затем загружают 3500 кг катализатора, полученного методом пропитки носителя.

При подаче изобутана в реактор 500 кг/час устанавливают температуру дегидрирования 575oC, температуру регенерации 620oC и циркуляцию катализатора 7,8 т/час.

Индексы истирания используемых катализаторов, показатели дегидрирования и расход катализатора на носителе при пуске приведены в таблице 2.

Пример 4

Дегидрирование пропана в пропилен осуществляют аналогично примеру 1, однако в систему предварительно загружают 2500 кг алюмохромового катализатора, полученного формованием из золя (что составляет 50 мас.% от необходимого), нагревают загруженный катализатор до 300oC, а затем догружают 2500 кг катализатора полученного методом пропитки носителя.

При подаче пропана в реактор 350 кг/час устанавливают температуру дегидрирования 590oC, температуру регенерации 630oC, циркуляцию катализатора - 5,8 т/час.

Индексы истирания используемых катализаторов, показатели дегидрирования и расход катализатора на носителе при пуске приведены в таблице 2.

Как видно из таблицы 2, предлагаемый способ получения олефиновых углеводородов C3-C5 путем дегидрирования соответствующих парафиновых углеводородов обеспечивает снижение расхода дорогостоящего катализатора на носителе при пуске системы реактор-регенератор, включающем предварительный нагрев катализатора.

Нижний предел заявляемой величины загрузки катализатора с индексом истирания 20-30% (10 мас.%) ограничивается повышенным расходом катализатора на основе носителя, а верхний (50%) - снижением выходов олефинов.

Нижний предел температуры предварительного нагрева катализатора, полученного из золя (300oC), ограничивается повышенным расходом катализатора на основе носителя, а верхний (670oC) - термической устойчивостью используемых катализаторов к дезактивации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 1998 |

|

RU2133726C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ C - C | 1998 |

|

RU2134677C1 |

| УСТАНОВКА ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 1998 |

|

RU2129111C1 |

| Способ получения олефиновых углеводородов | 2017 |

|

RU2666542C1 |

| Способ получения олефиновых углеводородов | 2017 |

|

RU2666541C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2178398C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2156233C1 |

| Способ получения олефиновых углеводоров C-C | 2015 |

|

RU2619128C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2002 |

|

RU2214383C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C В ОЛЕФИНОВЫЕ УГЛЕВОДОРОДЫ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА | 2014 |

|

RU2546646C1 |

Описывается способ получения олефиновых углеводородов С3-С5 путем дегидрирования соответствующих парафиновых углеводородов, осуществляемый в системе реактор-регенератор с кипящим слоем алюмохромового катализатора, в котором для предварительного нагревания до температуры 300-670oС используют катализатор с индексом истирания 20-30%, взятый в количестве 10-50 мас.% от необходимого, а затем к нему добавляют катализатор с индексом истирания 1-10%. Техническая задача состоит в снижении расхода катализатора. 2 табл.

Способ получения олефиновых углеводородов С3-С5 путем дегидрирования соответствующих парафиновых углеводородов, осуществляемый в системе реактор-регенератор с кипящим слоем алюмохромового катализатора и включающий предварительный нагрев катализатора до температуры дегидрирования, отличающийся тем, что для нагревания до температуры 300 - 670oC используют катализатор с индексом истирания 20 - 30%, взятый в количестве 10 - 50 мас.% от необходимого, а затем к нему добавляют катализатор с индексом истирания 1 - 10%.

| SU 1366200 A1, 15.01.88 | |||

| SU 1713237 A1, 27.05.96 | |||

| Способ получения олефиновых углеводородов | 1971 |

|

SU455932A1 |

| Шарнирно-рычажный механизм | 1977 |

|

SU637578A1 |

Авторы

Даты

1999-08-20—Публикация

1998-01-05—Подача