Изобретение относится к области получения пеноматериала.

При -получении .пенопласта «а основе полимерного материала в качестве газообразователя часто используют диазодикарбонамид в смеси с активатором его разложения (мочевиной, соединениями цинка, свинца, токсидной смолой, бурой).

Однако указанные активаторы разложения оказывают вредное действие на смолу.

Изобретение предусматривает получение пенолласта на основе полимериого материала и диазодикарбонамида в смеси с активаторами разложения, такими как бензосульфогидразид или динитрил азоизомасляной кислоты, или ди«итрозопентамет1илентетрами«, или азоциклогексилнитрил, взятьге в количестве от 5 до 60% от веса диазодикарбонамида.

Экзотермическая теплота разложения указанных вспомогателыных порообразователей вызывает разложение диазодикарбонамида при более низкой температуре. Газьг, образующиеся три разложении вспомогательного порообразователя, также способствуют расширению пластмасс. Указанные активаторы разложени1Я не о,казь,вают на пеноматериал заметного вредного воздействия.

золсульфогидразид, б) азоизомасляный амидоксим, в) азоизомасляный амидокоим и бензолсульфогидразид. Возможны и другие комбинации.

В основном применяют комбинацию порообразователей, в которую диазодикарбонамид в качестве основного -порообразователя входит в большей дозе, а вспомогательиый порообразователь - в меньшей, причем последний выбирают из числа следующих соединений: бензолсульфогидразида, азоизомасляного амидоксима, динитрозопентаметилентетрамина или их смеси.

Количество вспомогательного порообразователя составляет 5-60% веса диазодикарбонамида (лучше 10-50%).

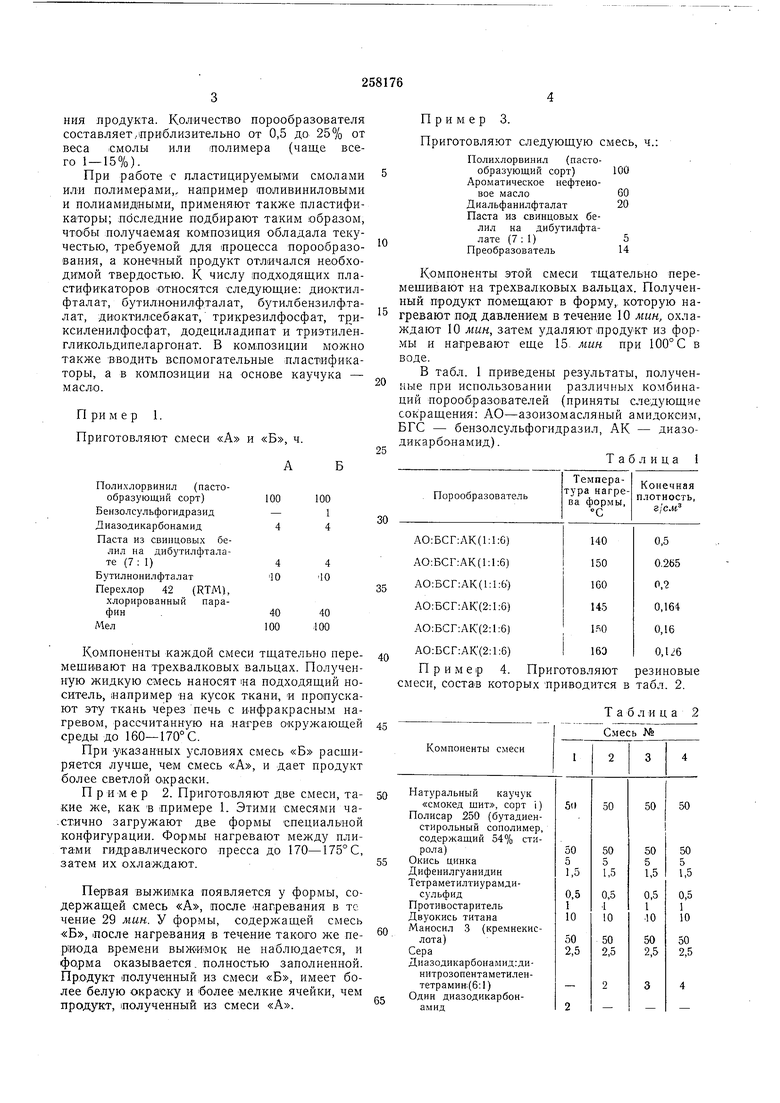

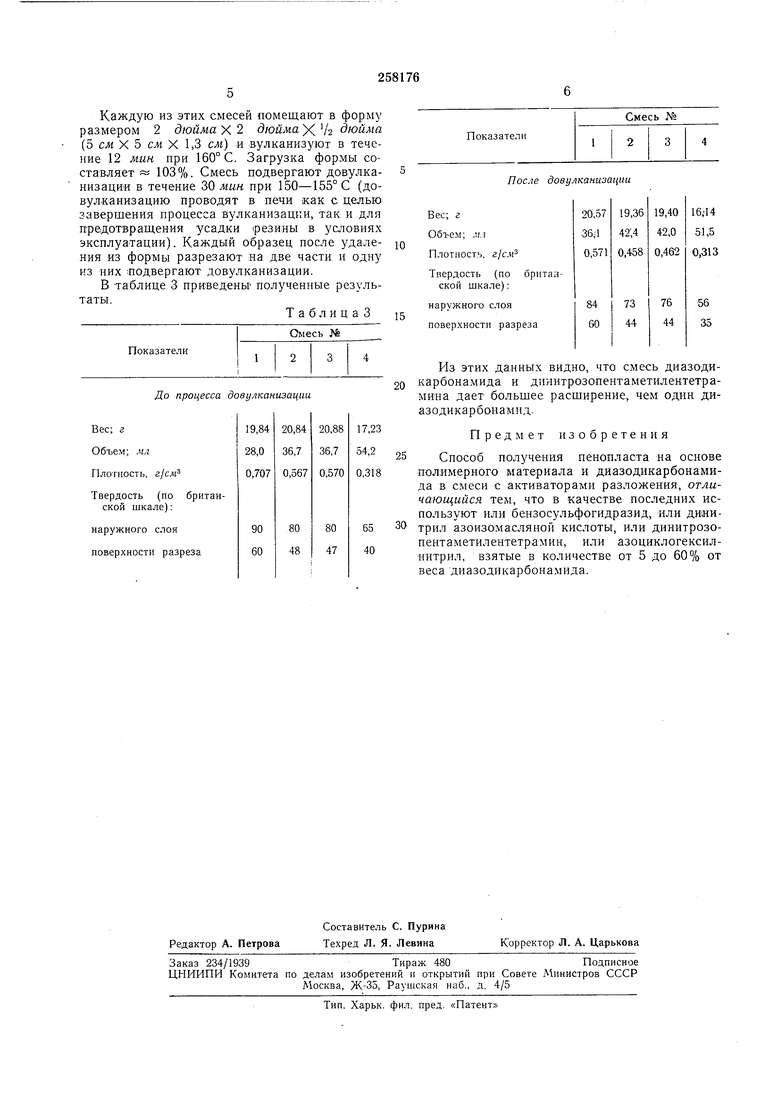

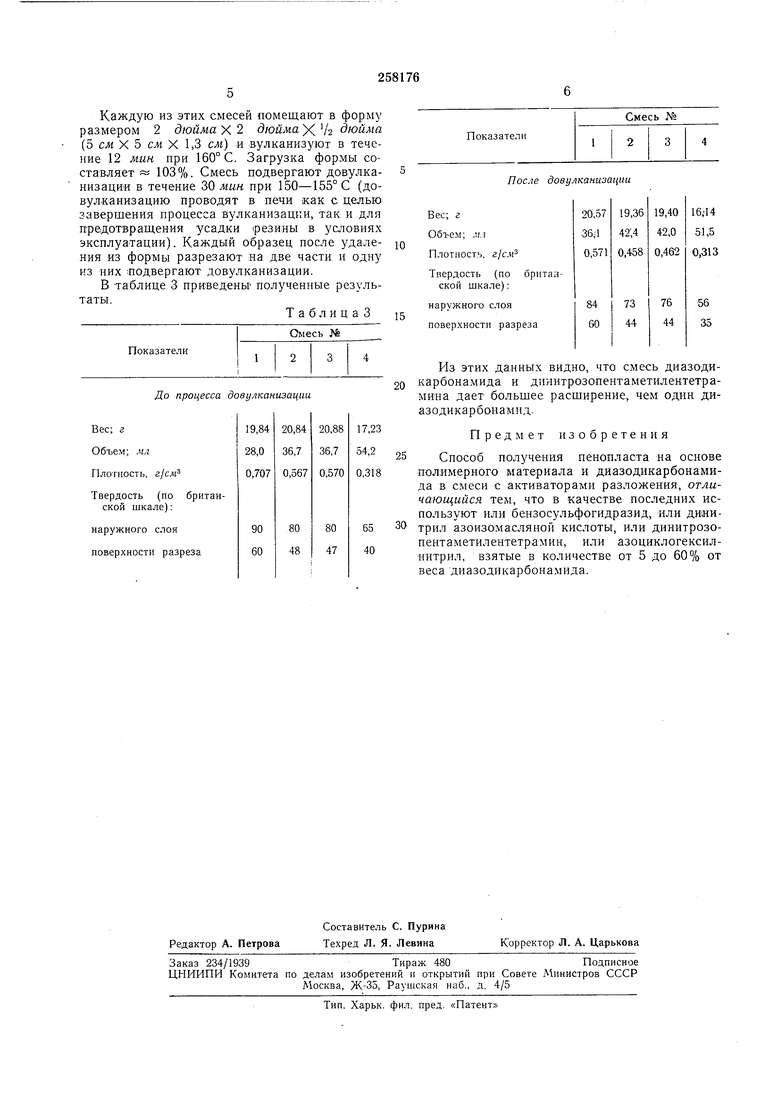

К числу смолистых или полимерных веществ относятся натуральный или синтетический каучук, или полимеры (или сополимеры), полученные из хлористого винила, стирола, бутадиена, хлоропрена, пропилена, акрилонитрила: акрилатов, метакрилатов и других виниловых соединений или полиамидов. Смолу или полимер а смесь порообразователей выбирают с таким расчетом, чтобы упомянутая смесь разлагалась при температуре, допускающей расширение смолы или полимера. ния продукта. Количество порообразователя составляет,приблизительно от 0,5 до 25% от веса смолы или (полимера (чаще всего 1-15%). При работе г лластицируемьгми смолами ИЛИ полимерами,, например тюливиниловыми и полиамидными, применяют также пластификаторы; последние подбирают таким образом, чтобы получаемая композиция обладала текучестью, требуемой для процесса порообразования, а конечный продукт отличался необходимой твердостью. К числу подходящих пластификаторов -относятся Следующие: диоктилфталат, бутилнонилфталат, бутилбензилф.талат, диоктилсебакат, трикрезилфосфат, триксиленилфосфат, додециладипат и триэтиленглнкольдипеларгонат. В композиции можно также вводить вспомогательные пластификаторы, а в композиции на основе каучука - масло. Пример 1. Приготовляют смеси «А и «Б, ч. АБ Полихлорвинил (иастообразующий сорт)100100 Бензолсульфогидразид-1 Диазодикарбонамид44 Паста из свиицовых белил иа дибутилфталате (7: 1)44 Бутилноиилфталат1010 Перехлор 42 (RTM), хлорированный парафин.4040 Мел100100 Компоненты каждой смеси тщательно перемещи.вают на трехвалковых вальцах. Полученную жидкую смесь наносят «а подходящий носитель, иапример -на кусок ткани, И пропускают эту ткань через печь с инфракрасным нагревом, рассчитанную на .нагрев окружающей среды до 160-170° С. При указанных условиях смесь «Б расширяется лучще, чем смесь «А, и дает продукт более светлой окраски. Пример 2. Приготовляют две смеси, такие же, как в примере 1. Этими смесями ча.стично загружают две формы -специальной конфигурации. Формы нагревают между плита:ми гидравлического пресса до 170-175° С, затем их охлаждают. Первая выжимка появляется у формы, содержащей смесь «А, после -нагревапия в те чение 29 мин. У формы, содержащей смесь «Б, после нагревания в течение такого же периода времени выжимок не наблюдается, и фо,рма оказывается полностью заполненной. Продукт полученный из смеси «Б, имеет более белую окрас-ку и более -мелкие ячейки, чем продукт, полученный из смеси «А. ер 3. товляют следующую смесь, ч. Полихлорвинил (пастообразующий сорт)100 Ароматическое нефтеновое масло60 Диальфанилфталат20 Паста из свинцовых белил на дибутилфталате (7:1)5 Преобразователь14 ненты этой смеси тщательно перет на трехвалковых вальцах. Полученукт помещают в форму, которую наод давлением в течен-ие 10 мин, охламин, затем удаляют продукт из форгревают еще 15. мин при 100° С в л. 1 приведены результаты, получениспользовании различных комбинаобразователей (приняты следующие ия: АО-азоизомасляный амидоксим, ензолсульфогидразил, АК - диазоамид). Таблица 1 мер 4. Приготовляют резиновые ста-в которых -приводится в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористых изделий из термопластов | 1971 |

|

SU495331A1 |

| ВСГСОЮЗНАР i1плтЕнт?^п.:п': •;--..;._: | 1971 |

|

SU298125A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕР-МОНОМЕРНЫХ КОМПОЗИЦИЙ НА ОСНОВЕ ПОЛИХЛОРВИНИЛА | 1966 |

|

SU223310A1 |

| Резиновая смесь на основе карбоцепного каучука | 1977 |

|

SU702039A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ ХЛОРОПРЕНОВОГО КАУЧУКА | 2006 |

|

RU2307132C1 |

| ПОКРЫТИЕ ДЛЯ ПОЛОВ | 1995 |

|

RU2143506C1 |

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU956509A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНОВОЙ КОМПОЗИЦИИ | 1995 |

|

RU2113445C1 |

| Аэрозолеобразующий огнетушащий состав с широким температурным диапазоном эксплуатации (от -50˚C до +125˚C) | 2018 |

|

RU2695982C1 |

| Резиновая смесь для изготовления нефтенабухающих изделий | 2021 |

|

RU2765950C1 |

Авторы

Даты

1969-01-01—Публикация