Известны способы получения аглопорита, предусматривающие использование в качестве сырья глин и отходов промышленности. Однако такие способы имеют существенные недостатки, так как не удается получить аглопорит с объемным насыпным весом менее 500 кг/м, что приводит к увеличению объемного веса аглопоритобетона. Кроме того, производство аглопорита такими способами требует больщого расхода топлива на обжиг, что значительно увеличивает себестоимость заполнителей. Целью изобретения является снижение объемного веса аглопорита и сокращение расхода топлива. Достигается это тем, что в качестве сырья для производства аглопорита используют вулканические водосодержащие стекловатые породы, например трассы.

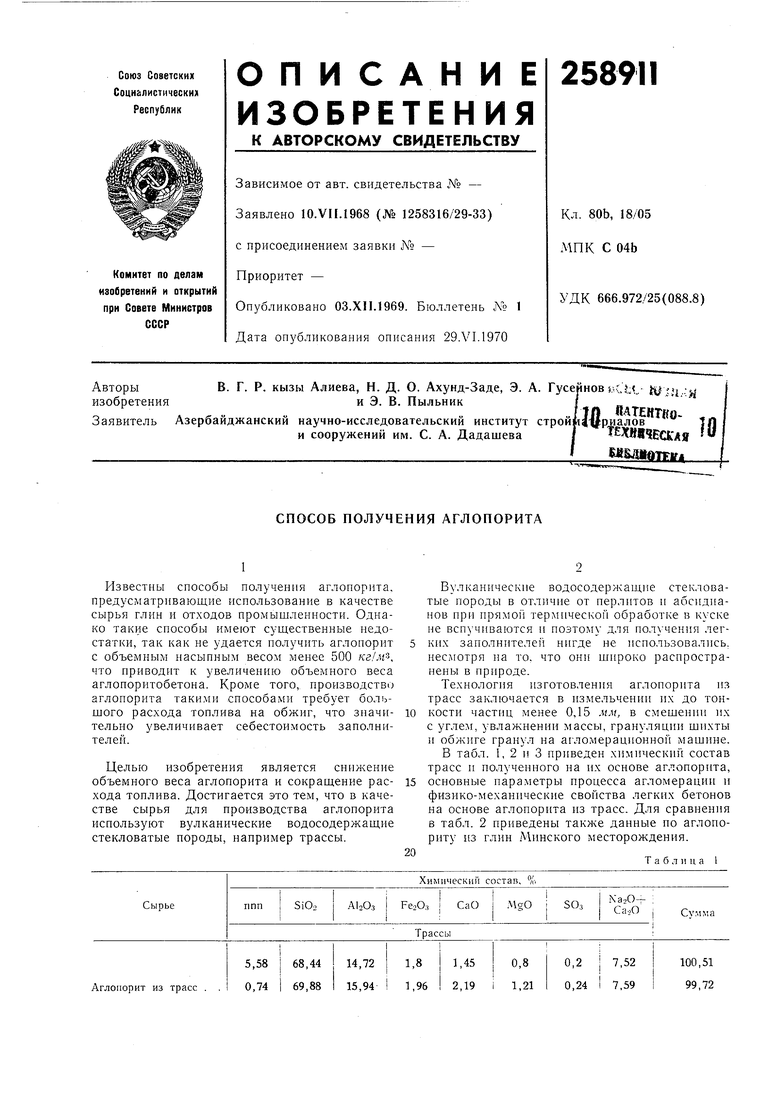

Химический состав, % Вулканические водосодержащие стекловатые породы в отличие от перлитов и абсидианов при прямой термической обработке в куске не вспучиваются и поэтому для получения легких заполнителе нигде не снользовал сь. несмотря на то. что он распространены в природе. Технология зготовления аглопорита из трасс за лючается в измельчении х до тонкости частиц менее 0,15 мм, в смещении их с углем, увлажнении массы, грануляции щихты и обжиге гранул на агломерационной мащнне. В табл. I, 2 и 3 приведен хим ческий состав трасс и полученного на их основе аглопор 1та, основные параметры процесса агломерации и физико-механические свойства легких бетонов на основе аглопорита из трасс. Для сравнен 1я в табл. 2 приведены также данные но аглопориту из глин .Минского месторождения. Таблица 1

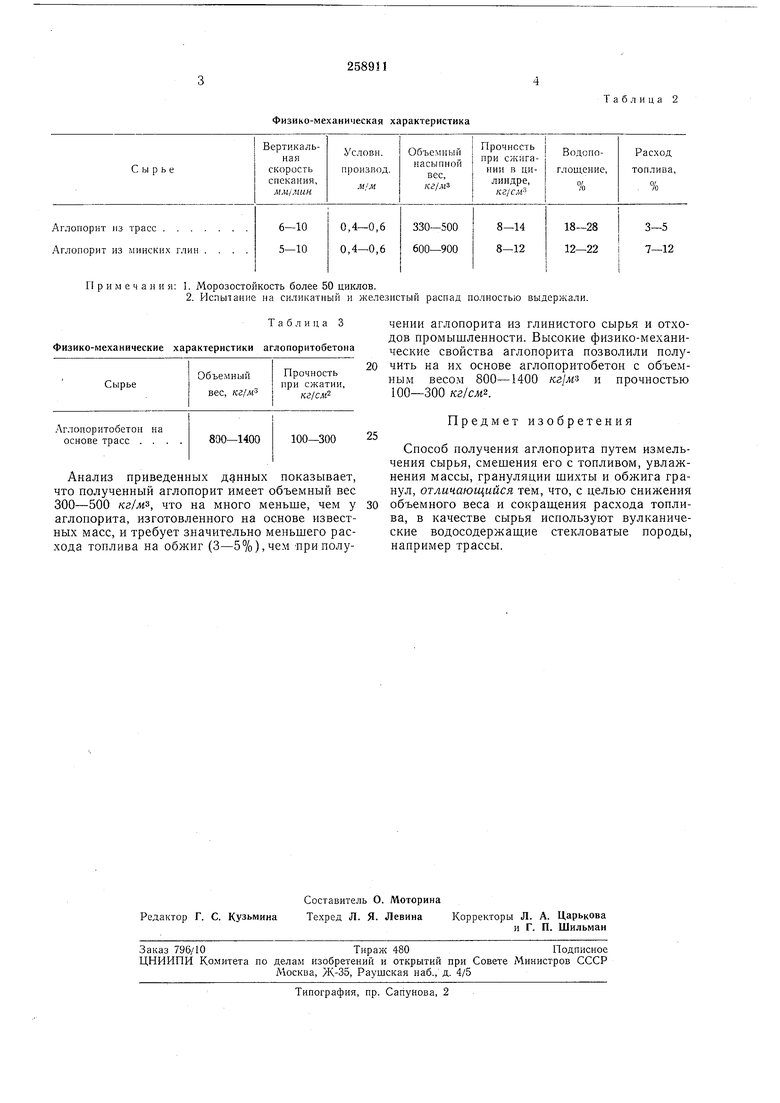

Физико-механическая характеристика

| название | год | авторы | номер документа |

|---|---|---|---|

| В. Г. Р.-К. Алиева | 1971 |

|

SU303306A1 |

| Сырьевая смесь для изготовления аглопорита | 1989 |

|

SU1689323A1 |

| Способ получения аглопорита | 1979 |

|

SU863555A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 1972 |

|

SU345110A1 |

| СПОСОБ ПОЛУЧЕПИЯ ДИСТИЛЛЯТА МИНЕРАЛЬНЫХ МАСЕЛ | 1967 |

|

SU200093A1 |

| Композиция для изготовления пористого заполнителя бетона | 1978 |

|

SU713848A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ЗАПОЛНИТЕЛЬ ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2324669C1 |

| Сырьевая смесь для изготовления аглопорита | 1984 |

|

SU1189836A1 |

| Сырьевая смесь для изготовления легкого заполнителя | 1979 |

|

SU887527A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПАНЕЛЕЙ, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПАНЕЛЕЙ И ТОКОПРОВОДЯЩИЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ МАГМАТИЧЕСКИХ КИСЛЫХ ЭФФУЗИВНЫХ СТЕКЛОВАТЫХ ПОРОД ДЛЯ НИХ | 2007 |

|

RU2353993C2 |

Примечания: I. Морозостойкость более 50 циклов.

Таблица 3 Физико-механические характеристики аглопоритобетона

Анализ приведенных данных показывает, что полученный аглопорит имеет объемный вес 300-500 кг/жз, что на много меньше, чем у аглопорита, изготовленного на основе известных масс, и требует значительно меньшего расхода топлива на обжиг (3-5%), чем приполучении аглопорита из глинистого сырья и отходов промышленности. Высокие физико-механические свойства аглопорита позволили получить на их основе аглопоритобетон с объемным весом 800-1400 KZJMS и прочностью 100-300 кг/см2.

Предмет изобретения

Способ получения аглопорита путем измельчения сырья, смешения его с топливом, увлажнения массы, грануляции шихты и обжига гранул, отличающийся тем, что, с целью снижения объемного веса и сокращения расхода топлива, в качестве сырья используют вулканические водосодержащие стекловатые породы, например трассы.

Авторы

Даты

1970-01-01—Публикация