1

Изобретение относится к промьвалён иости строительных материалов и моясет быть использовано при изготовле-НИИ пористого заполнителя.

Известен способ получения аглопорита путем смешения шихты с углем и водой 1 .

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ попучения аглопорита, включающий перемешивание шихты с углем и лигнином, увлажнение в случае необходимости, гранулирование и спекание . 2.

Недостаток известных способов низкая вертикальная скорость сгГекания и большая насыпная объемная масса аглопорита.

Цель изобретения - повышение вертикальной скорости спекания и умень-. шение насыпной объемной массы аглопорита.

Поставленная цель достигается тем, что согласно способу получение аглопорита, включающему перемешивание шихты с топливом - лигнином и углем, грануляцию и спекание, сначала раздельно гранулируют лигннн с углем до фракции 0,5-10 мм, а шихту - до фракции Б-15 мм,.причем гранулы шихты

подсушивают до влажности 12-12,5%, а затем топливные и шихтовые гранулы перемешивают.

При этом в гранулированной шихте допускается содержание фракции 1 - 5 NM до 10%.

Пример. Сдозированные питателем глинистое сырье и возврат (слаtoбоспекшиеся гранулы) перемешивают, за тем подают в сушильно-гранулирующий барабан, в котором шихту гранулируют до фракции 5-15 мм и подсушивают до влажности 12-12,5%. Топливо - лигнин

15 (с влажностью, 60%) и уголь (с влажностью 10%) гранулируют в барабане до фракции 0,5-10 юл, затем гранулы высушивают - в злектросушилке до влгикности 17%, после чего гранулы шихты

20 и топлива подвергают перемешиванию в барабане.

Сырьевая смесь имеет следующий состав, вес.%: суглинрк месторождения

2S Олышанка 75, возврат 10, уголь 3 и гидролизный лигнин 12.

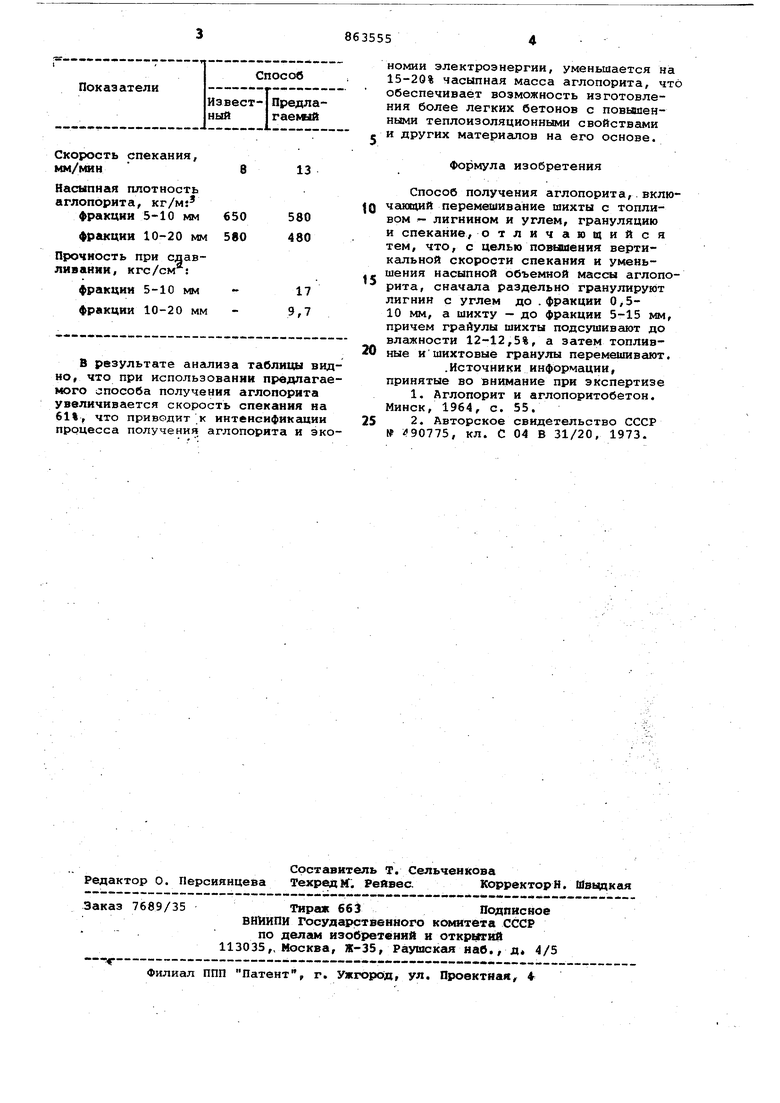

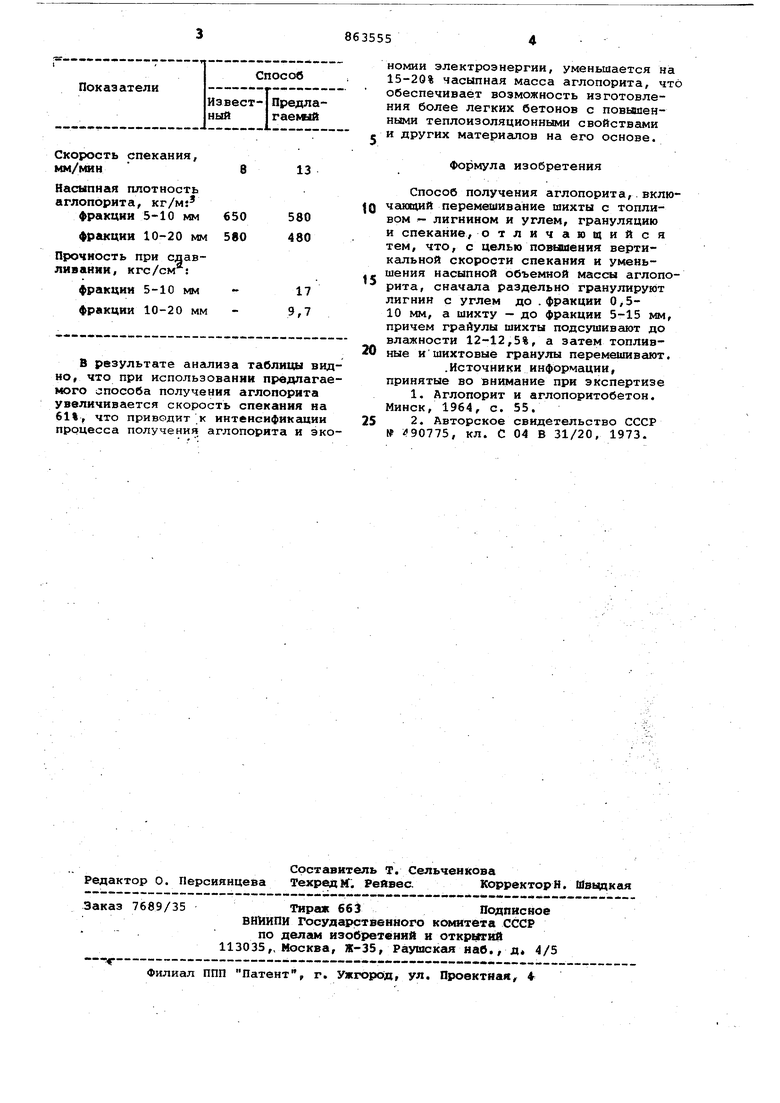

Полученные -гранулы обжигаются при 1270 С. Свойства аглопорита и показатели процесса спекания приведены

30 в таблице.

Скорость спекания, мм/мин

Насыпная плотность аглопорита, кг/м: фракции 5-10 мм

фракции 10-20 мм

Прочность при сдавливании, кГС/см ;

фракции 5-10 мм фракции 10-20 мм

В результате анализа таблицы видно, что при использовании предлагаемого способа получения аглопорита увеличивается скорость спекания на 61%, что приводит к иитенсификсщии процесса получения аглопорита и экономии электроэнергии, уменьшается на 15-20% насыпная масса аглопорита, что обеспечивает возможность изготовления более легких бетонов с повышенными теплоизоляционными свойствами к других материалов на его основе.

Формула изобретения

Способ получения аглопорит а,.включсиоищй перемешивание шихты с топливом лигнином и углем, грануляцию и спекание, отличающийся тем, что, с целью повышения вертикальной скорости спекания и уменьшения насыпной объемной массы аглопорита, сначала раздельно гранулирунзт лигнин с углем до .фракции 0,510 мм, а шихту - до фракции 5-15 мм, причем грайулы шихты подсушивают до влажности 12-12,5%, а затем топливные и шихтовые гранулы перемешивают.

. Источники информации, принятые во внимание при экспертизе

1.Аглопорит и аглопоритобетон. Минск, 1964, с. 55.

2.Авторское свидетельство СССР № 90775, кл. С 04 В 31/20, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аглопорита | 1982 |

|

SU1065380A1 |

| Сырьевая смесь для изготовления аглопорита | 1986 |

|

SU1416465A1 |

| Способ подготовки шихты к спеканию | 1982 |

|

SU1174403A1 |

| Сырьевая смесь для производства аглопорита | 1989 |

|

SU1701675A1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1423523A1 |

| Сырьевая смесь для изготовления аглопорита | 1988 |

|

SU1606485A1 |

| Сырьевая смесь для изготовления аглопорита | 1981 |

|

SU1025695A1 |

| Сырьевая смесь для изготовления аглопорита | 1979 |

|

SU870379A1 |

| Сырьевая смесь для изготовления аглопорита | 1980 |

|

SU920030A1 |

| Сырьевая смесь для изготовления аглопорита | 1988 |

|

SU1634650A1 |

Авторы

Даты

1981-09-15—Публикация

1979-07-10—Подача