Изобретение относится к производству строительных материалов и может быть использовано для изготовления аглопорита на основе отходов производств.

Цель изобретения повышение прочности аглопорита.

Сырьевая смесь для изготовления аглопорита включает, мас.%- гранулированный шлак фосфорного производства 60-80; суглинок 15-30; отход производства сульфоугля 5-10.

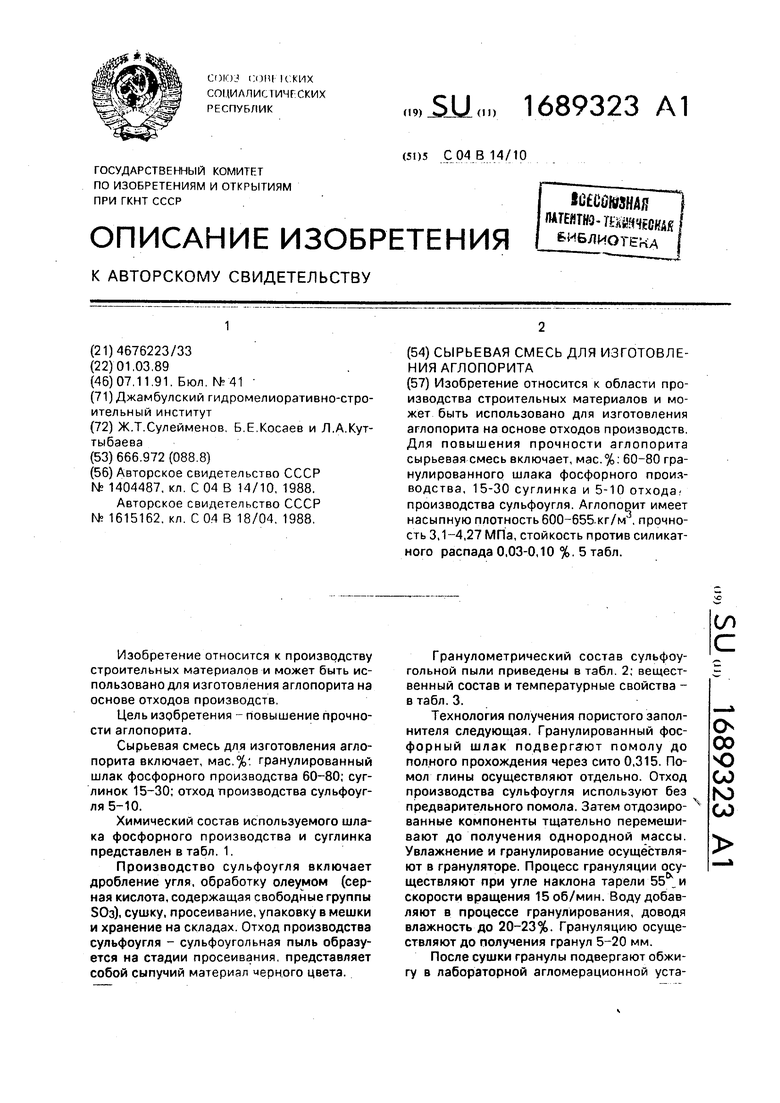

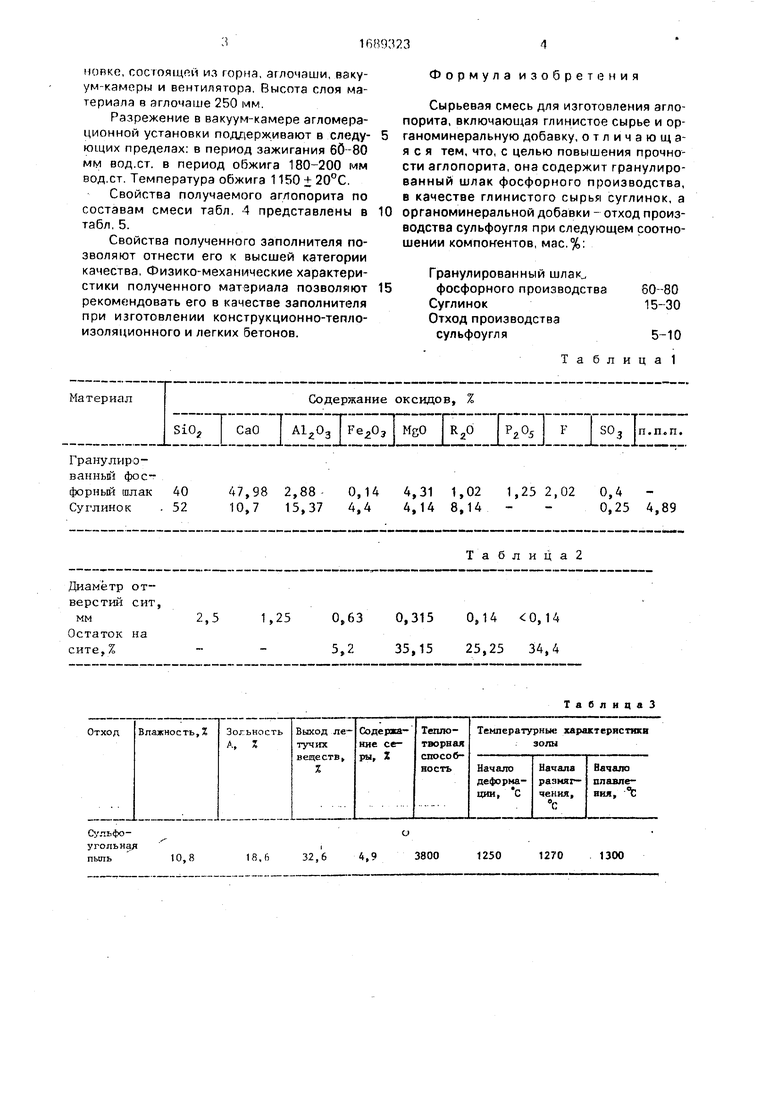

Химический состав используемого шлака фосфорного производства и суглинка представлен в табл. 1.

Производство сульфоугля включает дробление угля, обработку олеумом (серная кислота, содержащая свободные группы 50з), сушку, просеивание, упаковку в мешки и хранение на складах. Отход производства сульфоугля - сульфоугольная пыль образуется на стадии просеивания представляет собой сыпучий материал мерного цвета.

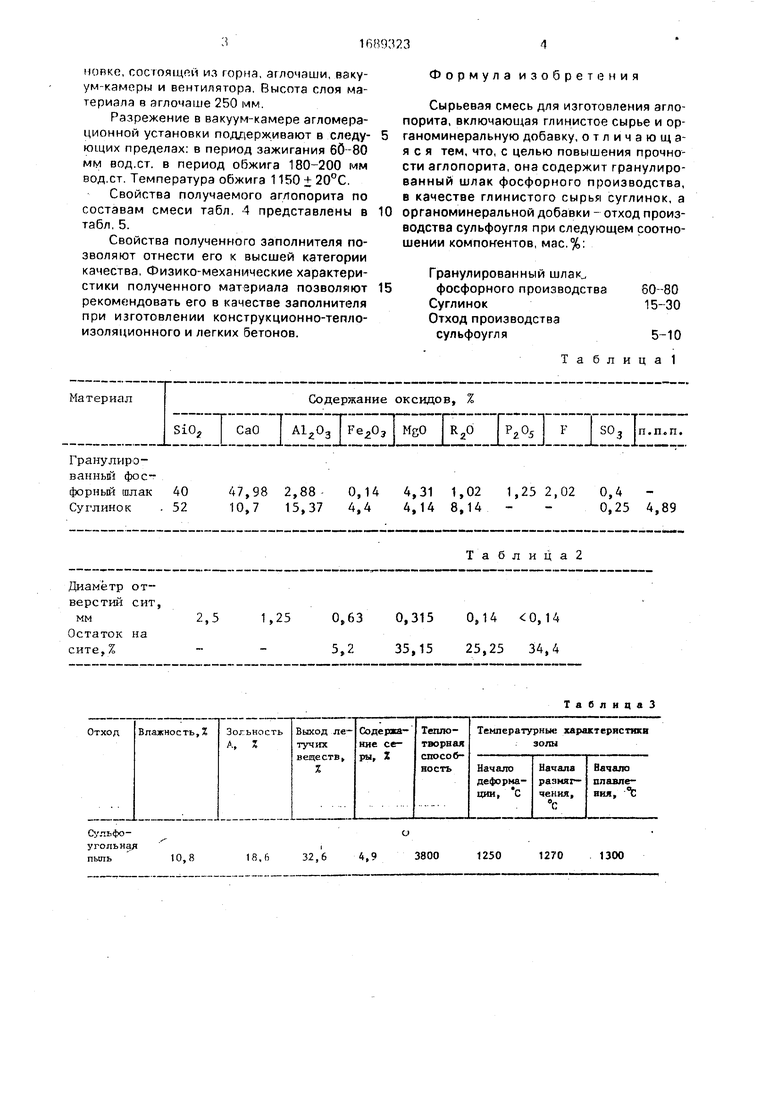

Гранулометрический состав сульфоу- гольной пыли приведены в табл 2; вещественный состав и температурные свойства - в табл. 3.

Технология получения пористого заполнителя следующая. Гранулированный фосфорный шлак подверга-ют помолу до полного прохождения через сито 0,315. Помол глины осуществляют отдельно. Отход производства сульфоугля используют без предварительного помола. Затем отдозиро- ванные компоненты тщательно перемешивают до получения однородной массы. Увлажнение и гранулирование осуществляют в грануляторе. Процесс грануляции осуществляют при угле наклона тарели 55 и скорости вращения 15 об/мин. Воду добавляют в процессе гранулирования, доводя влажность до 20-23%. Грануляцию осуществляют до получения гранул 5-20 мм.

После сушки гранулы подвергают обжигу в лабораторной агломерационной устаО 00

ю

GJ Ю CJ

новке, состоящей ид гпрма, аглочаши, вакуум-камеры и вентилятора Высота слоя материала в аглочаше 250 мм

Разрежение в вакуум-камере агломерационной установки поддерживают в следующих пределах: в период зажигания 60-80 мм вод.ст. в период обжига 180-200 мм вод.ст Температура обжига 1150 + 20°С.

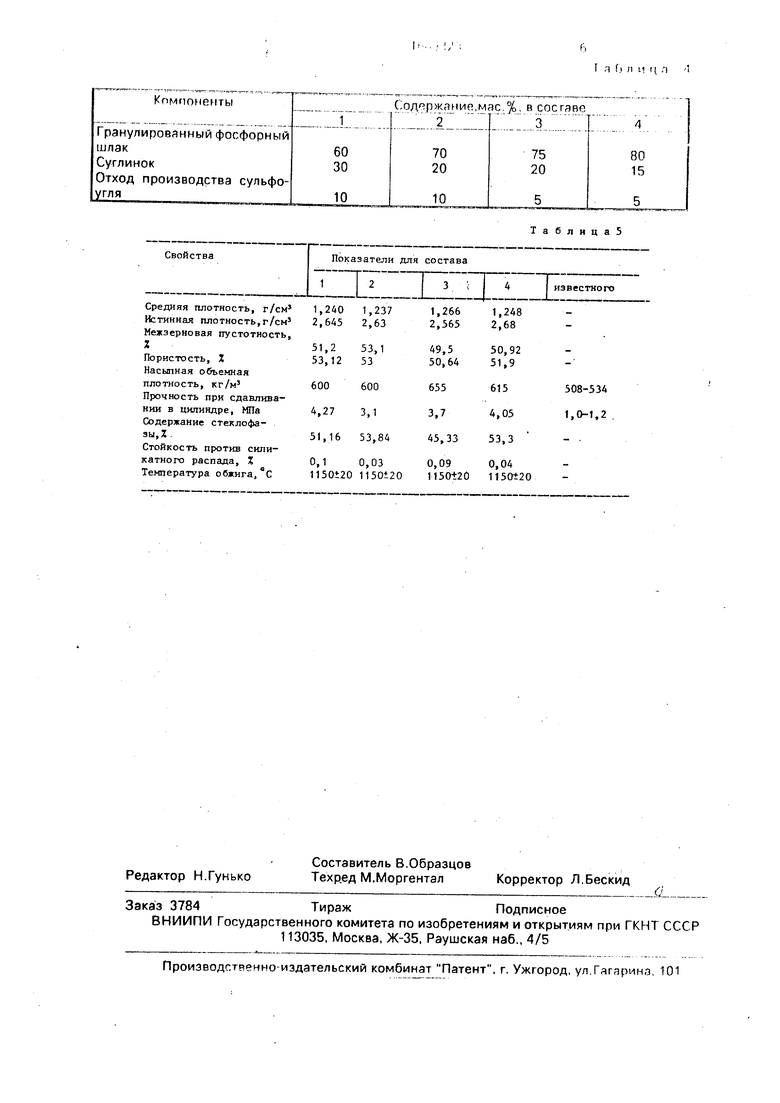

Свойства получаемого аглопорита по составам смеси табл. 4 представлены в табл. 5.

Свойства полученного заполнителя позволяют отнести его к высшей категории качества. Физико-механические характеристики полученного материала позволяют рекомендовать его в качестве заполнителя при изготовлении конструкционно-теплоизоляционного и легких бетонов.

Формула изобретения

Сырьевая смесь для изготовления аглопорита, включающая глинистое сырье и органоминеральную добавку, отличающаяся тем, что, с целью повышения прочности аглопорита, она содержит гранулированный шлак фосфорного производства, в качестве глинистого сырья суглинок, а

органоминеральной добавки - отход производства сульфоугля при следующем соотношении компонентов, мас.%:

Гранулированный шлак, фосфорного производства 60-80

Суглинок15-30

Отход производства сульфоугля5-10

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления аглопорита | 1980 |

|

SU920030A1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1423523A1 |

| Сырьевая смесь для изготовления легкого заполнителя | 1986 |

|

SU1379274A1 |

| Сырьевая смесь для производства аглопорита | 1981 |

|

SU1054323A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2021 |

|

RU2781680C1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1404487A1 |

| Сырьевая смесь для изготовления аглопорита | 1987 |

|

SU1551683A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2021 |

|

RU2782904C1 |

| Л ЯДТЕНГКО- | 1970 |

|

SU258911A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЖАРОСТОЙКОГО ЗОЛОШЛАКОВОГО БЕТОНА | 2008 |

|

RU2374200C1 |

Изобретение относится к области производства строительных материалов и может быть использовано для изготовления аглопорита на основе отходов производств. Для повышения прочности аглопорита сырьевая смесь включает, мае % 60-80 гранулированного шлака фосфорного производства, 15-30 суглинка и 5-10 отхода производства сульфоугля. Аглопорит имеет насыпную плотность 600-655 кг/м . прочность 3,1-4,27 МПа, стойкость против силикатного распада 0,03-0,10 %. 5 табл.

МатериалСодержание оксидов, %

Si02 | СаО А1г03 ГегОэ | MgO U20 Pi°5 F I S03 jn.n.n.

Гранулировании фосфорный ишак 4047,98 2,88 0,14 4,31 1,02 1,25 2,02 0,4 Суглинок . 5210,7 15,37 4,4 4,14 8,14 - -0,25 4,89

Таблица2

Диаметр отверстий сит,

мм2,51,250,63 0,315 0,14 0,14

Остаток на сите,%--5,235,15 25,25 34,4

Влажноеть,Х

Зольность

A, Z

Выход летучихвеществ, Z

10,8

32,6

ТавлицаЗ

ржасеZ

ТеплотворнаяспособТемпературные характеристики золы

Начало деформации, С

Начала размягчения, С

Начало олавле- гая, Ъ

о

3800

1250

1270

1300

Свойства

Показатели для состава

Истинная плотность,г/см Межчерновая ггустотность, Z

Пористость, I Насыпная объемная плотность, кг/м Прочность при сдавливании в цилиндре, МПа Содержание стеклофз- зы,1

Стойкость против силикатного распада, Температура обжига, °С

ТаблндаЗ

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1404487A1 |

| Сырьевая смесь для изготовления аглопорита | 1988 |

|

SU1615162A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-11-07—Публикация

1989-03-01—Подача