Изобретение относится к области сварки.

Известны устройства для вращения цилиндрических :изделий, в которых устройства для загрузки и выгрузки свариваемых изделий получают движение от специальных приводов.

Недостатком таких конструкций является необходимость создания специальных приводных станций, в результате чего стоимость устройств возрастает, увеличиваются эксплуатационные расходы, в частности расход анергии на привод, затрудняется монтаж и демонтал-: устройств.

В предложенном устройстве загрузка изделий на позицию вращения и вытрузка его на следующую технологическую позицию производится без применения специального привода и соответствующего источника энергии, что упрощает конструкцию устройства и экономиг энергию.

Для этой цели приспособление для подачи изделий на позицию вращения выполнено в виде двух разновысоких опорных поверхностей с расположенной между ними первой подъемной площадкой, являющейся в крайнем верхнем положении продолжением верхней опопной поверхности, а в крайнем положении - началом нижней опорной поверхности. На лозиции вращения расположена вторая подъемная площадка, которая в крайнем верхнем Положении является продолжением нижней опорной поверхности и началом поверхности приспособления для выгрузки изделий. Обе подъемные площадки связаны между собой, например, гидравлически, а перемещение

их осуществляется за счет веса нагружаемых на них изделий.

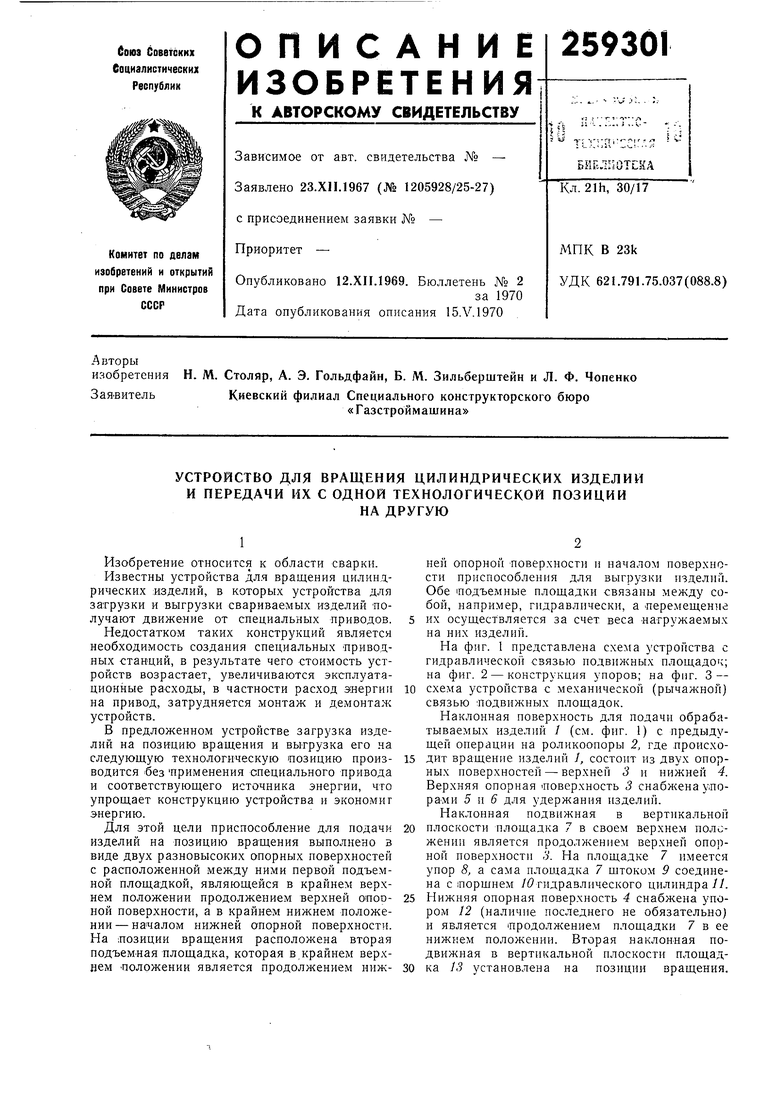

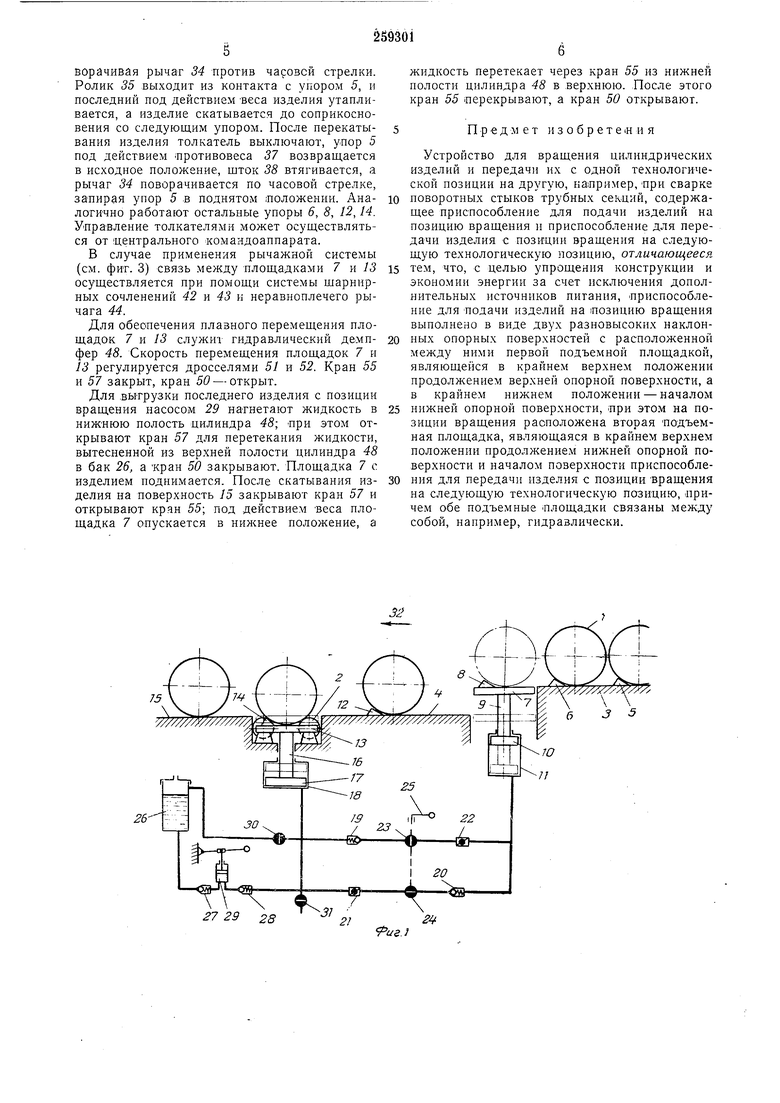

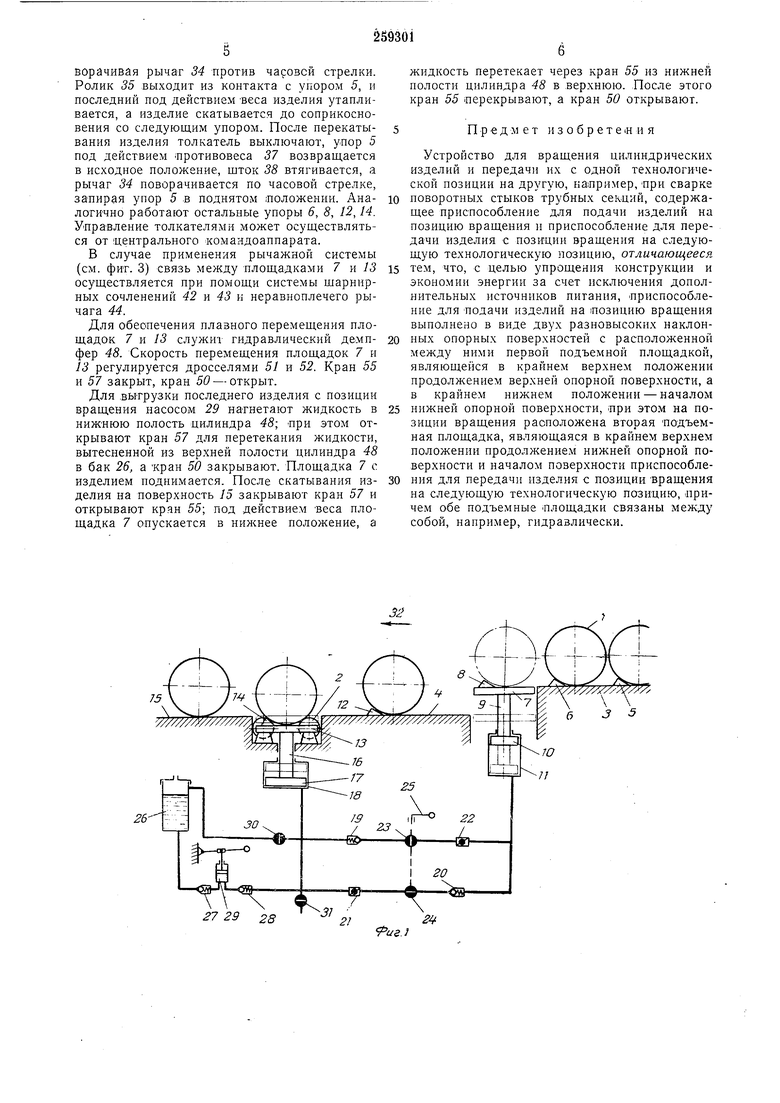

На фиг. 1 представлена схема устройства с гидравлической связью подайл ных площадок; на фиг. 2 - конструкция упоров; на фиг. 3 -

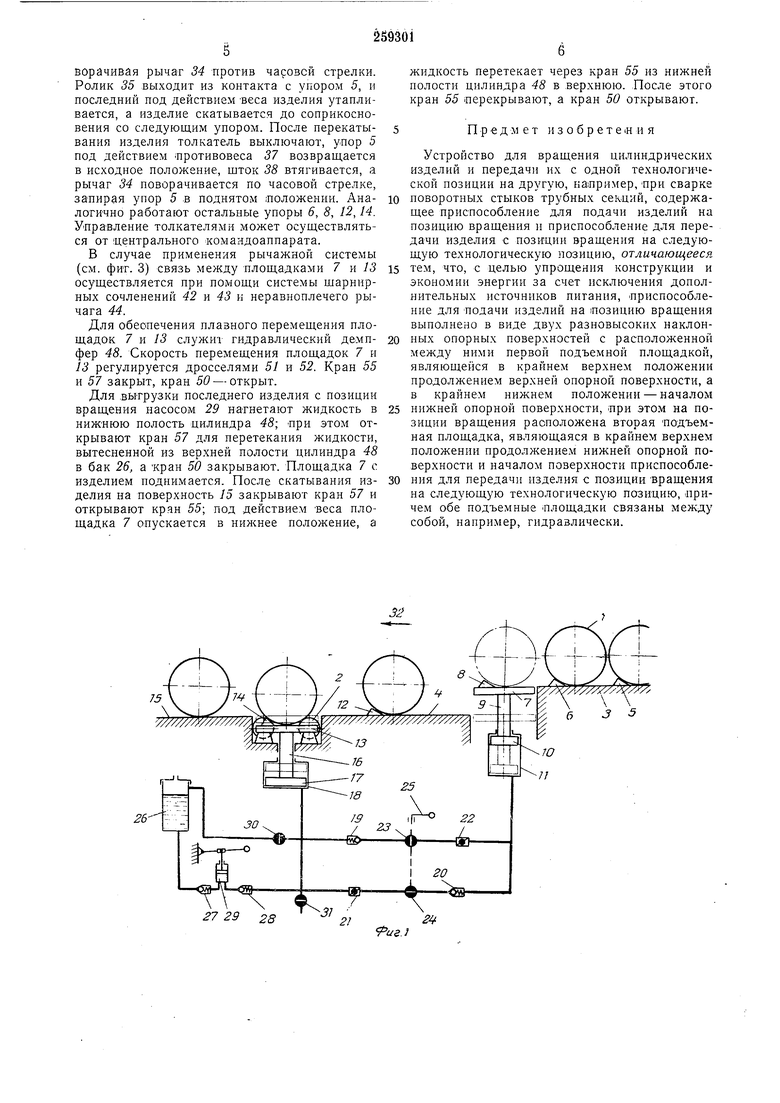

схема устройства с механической (рычалсной) связью лодвижных площадок.

Наклонная поверхность для подачи обрабатываемых изделий / (см. фиг. 1) с нредыдущей операции на роликоопоры 2, где происходит вращение 1зделий }, состоит из двух опорных поверхностей - верхней 3 и нижней 4. Верхняя опорная 1поверхность 3 снабжена упорами 5 п 6 для удержания изделий.

Наклонная подвижная в вертикальной

плоскости площадка 7 в своем верхнем положении является продолжением верхней опорной поверхности о. На площадке 7 имеется упор 8, а сама площадка 7 щтоком 9 соединена с порщнем /(гидравлического цилиндра//.

Нижняя опорная поверхность 4 снабжена упором 12 (наличие последнего не обязательно) и является |продолл ением площадки 7 в ее нижнем положении. Вторая наклонная подвижная в вертикальной илоскости площадЁ верхнем положении площадка 13, снабженная упором 14, является продолжением нижней опорной поверхности 4. Далее ПО направлению движения изделий продолжением площадки 13 служит наклонная поверхность 15 для подачи изделия / с позиции вращения на следующую операцию. Площадка 13 связана -штоком 16 с поршнем 17 гидравлического цилиндра 18. Гидравлические цилиндры 11 и 18 соединены между собой трубопроводами, в которых установлены обратные клапаны 19 и 20, дроссели 21 и 22 тл краны 23 и 24, имеющие общую рукоятку управления 25. Бак 26 соединен с общей магистралью обратными кла-панами 27 и 28, между .которыми установлен насос 29, а также кралом 30, нормальное положение которого «закрыто. На линии слива установлен кран 5/.

Направление изделий 1 указано стрелкой 32. Упоры 5, 6, 8, 12 и 14 аналогичны по конструкции.

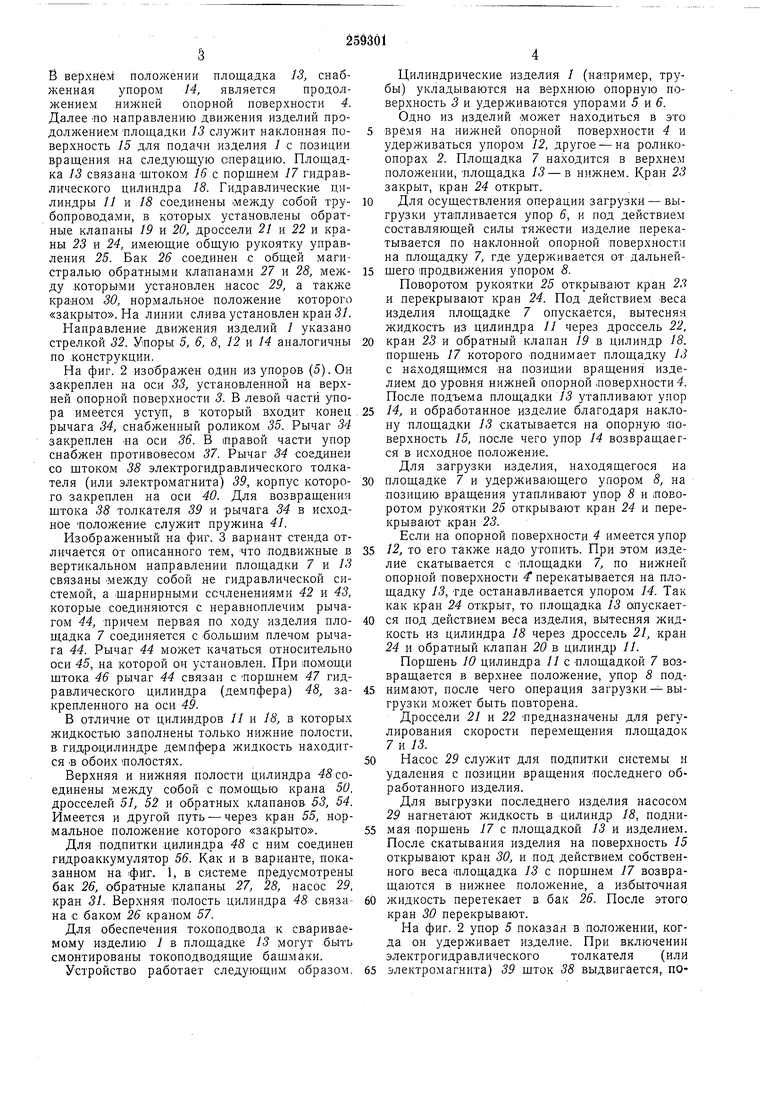

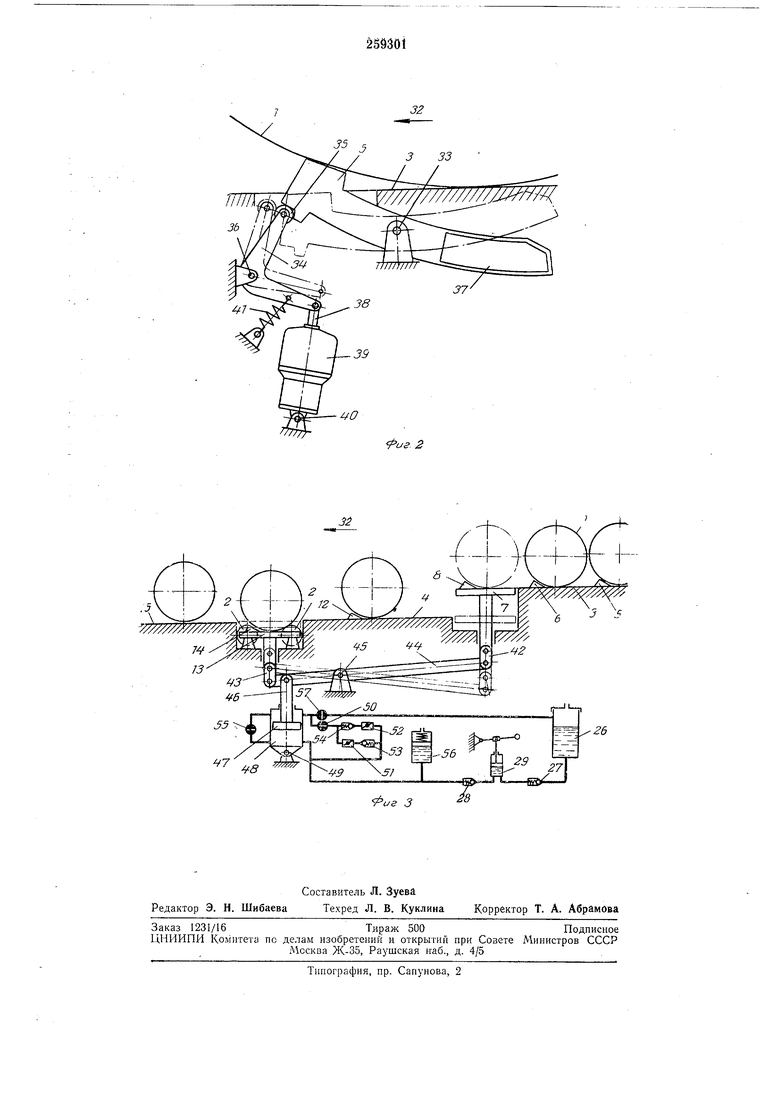

На фиг. 2 изображен один из упоров (5). Он закреплен на оси 33, установленной на верхней опорной поверхности 3. В левой части упора имеется уступ, в -который входит конец рычага 34, снабженный роликом 55. Рычаг 34 закреплен на оси 36. В 1правой части упор снабжен противовесом 37. Рычаг 34 соединен со штоком 38 электрогидравлического толкателя (или электромагнита) 39, корпус которого закреплен на оси 40. Для возвращения штока 38 толкателя 39 и рычага 34 в исходное Положение служит пружина 41.

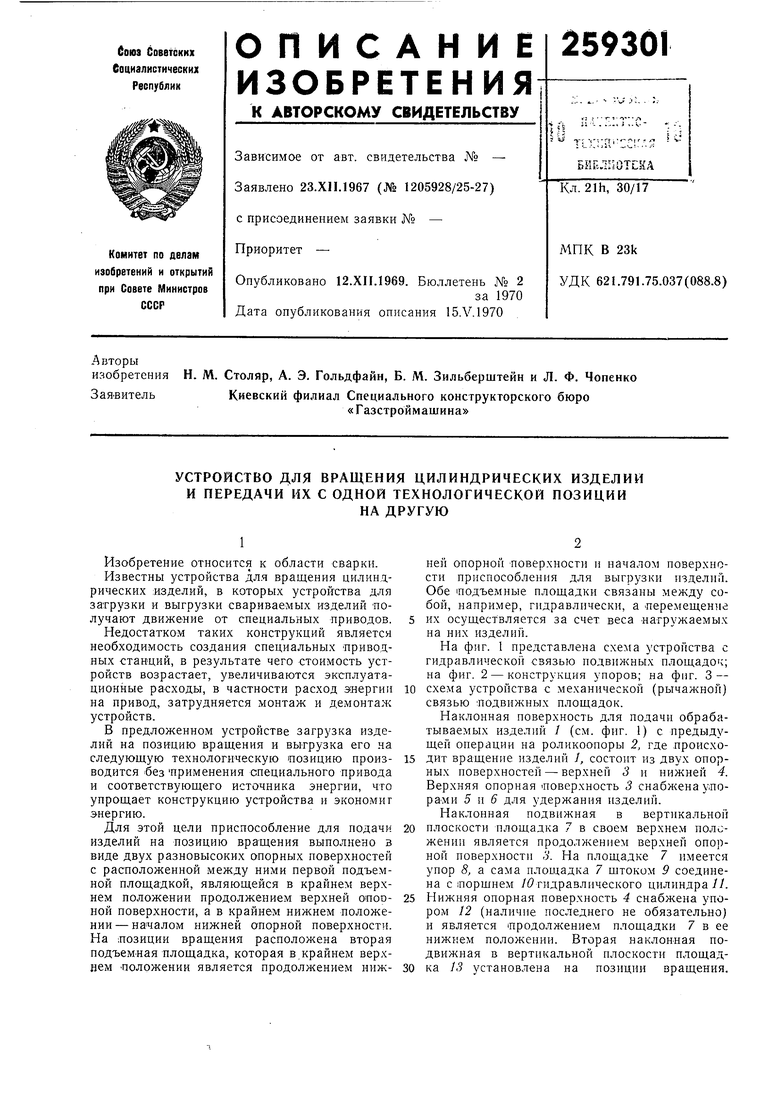

Изображенный на фиг. 3 вариант стенда отличается от описанного тем, что лодвил ные в вертикальном направлении площадки 7 и 13 связаны -между собой не гидравлической системой, а шарнирными сочленениями 42 и 43, которые соединяются с неравноплечим рычагом 44, причем первая по ходу изделия площадка 7 соединяется с больщиМ плечом рычага 44. Рычаг 44 может качаться относительно оси 45, на которой он установлен. При ломощи штока 46 рычаг 44 связан с поршнем 47 гидравлического цилиндра (демпфера) 48, закрепленного на оси 49.

В отличие от цилиндров 11 и 18, в которых жидкостью заполнены только нижние полости, в гидроцилиндре демпфера жидкость находится Б обоих полостях.

Верхняя и нижняя полости цилиндра 4S соединены между собой с помощью крана 50, дросселей 51, 52 и обратных клапанов 53, 54. Имеется и другой путь - через кран 55, нормальное положение которого «закрыто.

Для подпитки цилиндра 48 с ним соединен гидроаккумулятор 56, Как и в варианте, показанном на |фиг. 1, в системе предусмотрены бак 26, обратные клапаны 27, 28, насос 29, кран 31. Верхняя -полость цилиндра 48 связана € баком 26 краном 57.

Для обеспечения токоподвода к свариваемому изделию / в площадке 13 могут быть смонтированы токоподводящие башмаки.

Цилиндрические изделия 1 (например, трубы) укладываются на верхнюю опорную поверхность 3 и удерживаются упорами 5 и б.

Одно из изделий .может находиться в это время на нижней опорной поверхности 4 и удерживаться упором 12, другое - на роликоопорах 2. Площадка 7 находится в верхнем положении, Площадка 13 - в нижнем. Кран 23 закрыт, кран 24 открыт.

Для осуществления операции загрузки - выгрузки утапливается упор 6, и под действием составляющей силы тяжести изделие перекатывается по наклонной опорной поверхности на площадку 7, где удерживается от дальнейшего .продвижения упором 8.

Поворотом рукоятки 25 открывают кран 23 и перекрывают кран 24. Под действием веса изделия площадке 7 опускается, вытесняя жидкость из цилиндра 11 через дроссель 22, кран 23 и обратный клапан 19 в цилиндр 18. поршень 17 которого поднимает площадку 13 с находящимся на позиции вращения изделием до уровня нижней опорной .поверхности 4. После подъема площадки 13 утапливают упор 14, и обработанное изделие благодаря наклону площадки 13 скатывается на опорную поверхность 15, после чего упор 14 возвращаегся в исходное положение.

Для загрузки изделия, находящегося на площадке 7 и удерживающего упором 8, на позицию вращения утапливают упор 8 и поворотом рукоятки 25 открывают кран 24 и перекрывают кран 23.

Если на опорной поверхности 4 имеется упор 12, то его также надо утопить. При этом изделие скатывается с -площадки 7, по нижней опорной поверхности 4 перекатывается на площадку 13, где останавливается упором 14. Так как кран 24 открыт, то площадка 13 опускается под действием веса изделия, вытесняя жидкость из цилиндра 18 через дроссель 21, кран 24 и обратный клапан 20 в цилиндр 11.

Поршень 10 цилиндра 11 с площадкой 7 возвращается в верхнее положение, упор 8 поднимают, после чего операция загрузки- выгрузки может быть повторена.

Дроссели 21 и 22 предназначены для регулирования скорости перемещения площадок 7 и 13.

Насос 29 служит для подпитки системы и удаления с позиции вращения последнего обработанного изделия.

Для выгрузки последнего изделия насосом 29 нагнетают жидкость в цилиндр 18, поднимая поршень 17 с площадкой 13 и изделием. После скатывания изделия на поверхность 15 открывают кран 30, и под действием собственного веса площадка 13 с поршнем 17 возвращаются в нижнее положение, а избыточная жидкость перетекает в бак 26. После этого, кран 30 перекрывают.

На фиг. 2 упор 5 показан в положении, когда он удерживает изделие. При включении электрогидравлического толкателя (или электромагнита) 39 щток 58 выдвигается, поворачивая рычаг 34 против часозсй стрелки. Ролик 35 выходит из контакта с упором 5, и последний под действием веса изделия утапливается, а изделие скатывается до соприкосновения со следующим упором. После перекатывания изделия толкатель выключают, упор 5 под действием Противовеса 57 возвращается в исходное положение, щток 38 втягивается, а рычаг 34 поворачивается по часовой стрелке, запирая упор 5 в поднятом положении. Аналогично работают остальные упоры 6, 8, 12,14. Управление толкателями может осуществляться от центрального а омандоаппарата.

В случае применения рычажной системы (см. фит. 3) связь между площадками 7 и 13 осуществляется при помощи системы щарнирных сочленений 42 и 43 и неравноплечего рычага 44.

Для обеспечения плавного перемещения площадок 7 и 13 служит гидравлический демпфер 48. Скорость перемещения площадок 7 и 13 регулируется дросселями 51 и 52. Кран 55 и 57 закрыт, кран 50 - открыт.

Для .вытрузки последнего изделия с позиции вращения насосом 29 нагнетают жидкость в нижнюю полость цилиндра 48; -при этом открывают кран 57 для перетекания жидкости, вытесненной из верхней полости цилиндра 48 в бак 26, а кран 50 закрывают. Площадка 7 с изделием ноднимается. После скатывания изделия на поверхность 15 закрывают кран 57 и открывают кран 55; под действием веса площадка 7 опускается в положение, а

жидкость перетекает через кран 55 из нижней полости цилиндра 48 в верхнюю. Лосле этого кран 55 перекрывают, а кран 50 открывают.

Пред м е т изобретем и я

Устройство для вращения цилиндрических изделий и передачи их с одной технологической позиции на другую, например, -при сварке поворотных стыков трубных сек-ций, содержащее приспособление для подачи изделий на позицию вращения и приспособление для передачи изделия с позиции вращения на следующую технологическую позицию, отличающееся тем, что, с целью упрощения конструкции и экономии энергии за счет исключения дополнительных источников питания, приспособление для подачи изделий на позицию вращения выполнено в виде двух разновысоких наклонных опорных поверхностей с располол енной между ними первой подъемной площадкой, являющейся в крайнем верхнем положении продолжением верхней опорной поверхности, а в крайнем нижнем положении - началом нижней опорной поверхности, при этом на позиции вращения расположена вторая подъемная площадка, являющаяся в крайнем верхнем положении продолжением нижней опорной поверхности и началом поверхности приспособления для передачи изделия с позиции вращения на следующую технологическую позицию, причем обе подъемные площадки связаны между собой, например, гидравлически.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОТЯГИВАНИЯ ПАРАЛЛЕЛЬНЫХ НАРУЖНЫХ ПОВЕРХНОСТЕЙВС':СС.ОЗНАЯ I | 1973 |

|

SU366939A1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU704765A2 |

| СТАНОК ДЛЯ УПАКОВКИ кип БУМАГИ В ЩИТКИ | 1966 |

|

SU189737A1 |

| Конвейерная моечная машина | 1988 |

|

SU1593715A1 |

| НАГРЕВАТЕЛЬНАЯ КАМЕРНАЯ ПЕЧЬ | 1973 |

|

SU378448A1 |

| Склад для хранения штучных грузов | 1984 |

|

SU1211174A1 |

| УСТРОЙСТВО для УКЛАДКИ в КОРОБКИ ШТУЧНЫХ ПРЕДМЕТОВ | 1969 |

|

SU257331A1 |

| Загрузочное устройство | 1982 |

|

SU1090640A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЗАГОТОВОК В НАГРЕВАТЕЛЬНУЮ ПЕЧЬ | 1970 |

|

SU262928A1 |

| УСТРОЙСТВО для ЗАВЕРТЫВАНИЯ В БУМАГУ ИЗДЕЛИИ ПРЯМОУГОЛЬНОЙ ФОРМЫ | 1972 |

|

SU330073A1 |

27 29 28

иг- 2 Р 3 б

Авторы

Даты

1970-01-01—Публикация