При реакциях между твердыми веществами и газами имеет большое значение, чтобы газы возможно непосредственно приходили в соприкосновение со всей поверхностью твердых веществ, что лучще всего достигаетбя пропусканием газа через расположенный слоями твердый материал, как это встречается в щахтной печи с высокой шахтой, представляющей простейшее многих случаях лучшее приспособление для названной цели. Тем не менее область применения печи шахтного типа значительно ограничена. Это объясняется разлиГными свойствами твердых веществ и в особенности, теми свойствами, которое проявляются при высокой температуре. Так, многие твердые вещества имеют при высокой температуре больщую склонность спекаться, что затрудняет нормальную эксплоатацию или даже делает ее невозможной.. Другие вещества имеют свойство терять свою механическую прочность при

обработке газом и, под влиянием большего давле.ния в нижней .части шахты, распадаются в порошок, который, загромождая шахту, часто делает невозможным применение шахтной печи. Таким образом, обработка , порошкообразного материала в шахтной печи; весьма затруднительна, когда же подлежат обработке такие вещества, то их надо сперва превращать в куски, причем механическая прочность кусков дол.жна быть такова, чтобы не могли проявиться указанные выше недостатки. Так как агломерирование или брикетирование с сообщением очень большой прочности обычно трудно и всегда сравнительно дорого, то для целого ряда порошкообразных веществ применение шахтной печи совершенно исключено.

Для веществ, которые не поддаются обработке в обыкновенной шахтной печи, разработан ряд типов печей, называемых механическими печами. К ним относятся.

например, вращающиеся печи, ярусные печи с приспособлениями для перемешивания, печи с перекидыванием загрузки и т. д. Во всех этих печах обще то, что в )л1лк механическим движением материала пытаются предотвратить его спекание и одновременно непрерывно приводится в соприкосновение с газами новый материал; газы в этих печах проходят уже не через материал, но всегда над ним. Поэтому слой материала никогда не может быть особо высоким и должен находиться в непрерывном или часто повторя1рщемся движении. По всей своей природе эти печи менее .приспособлены для проведения реакции между газом и твердым материалом;- прежде всего поверхнасть соприкосновения газа с материалом очень мала сравнительно с потребностью в больщом объеме таких печей, и очень часто приходится удовлетворяться чрезвычайно низким термическим коэфициентом полезного действия и очень плохим использованием газов.

Прёдлагаемая конструкция шахтной печи имеет , сохраняя важнейшие преимущества шахтных печей,дать воз- обрабатывать газами также такие материалы, которые в обычных шахт,ных печах не могут быть Ьбрабатываемы. Предлагаемая щахтная печь составляется из ряда установленных один на другом отдельных сосудов, снабженных днищами с отверстиями для прохода газов, в которых располагаются подлежащие обработке твердые материалы.

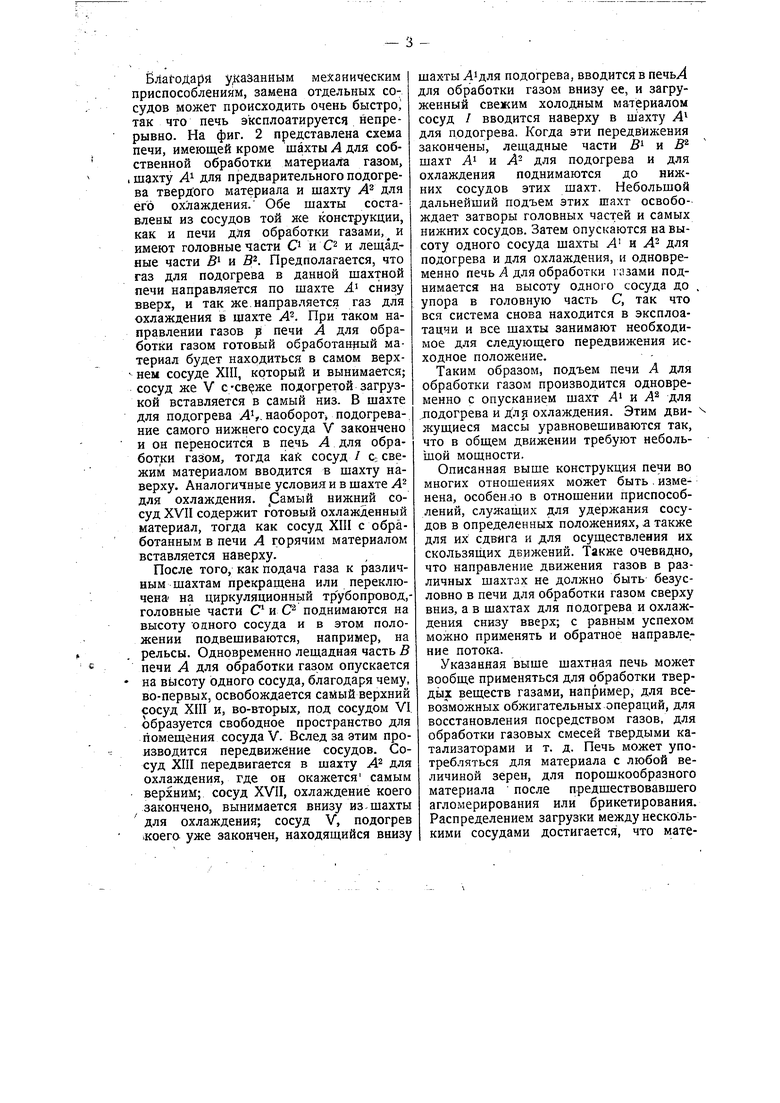

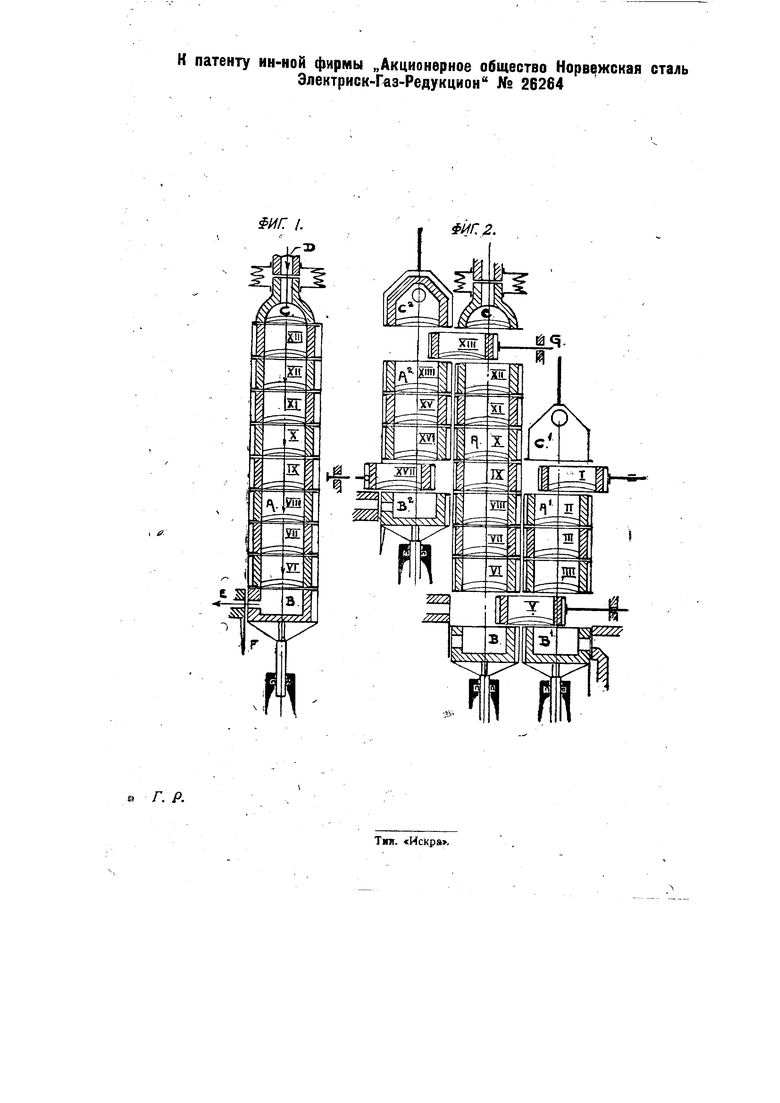

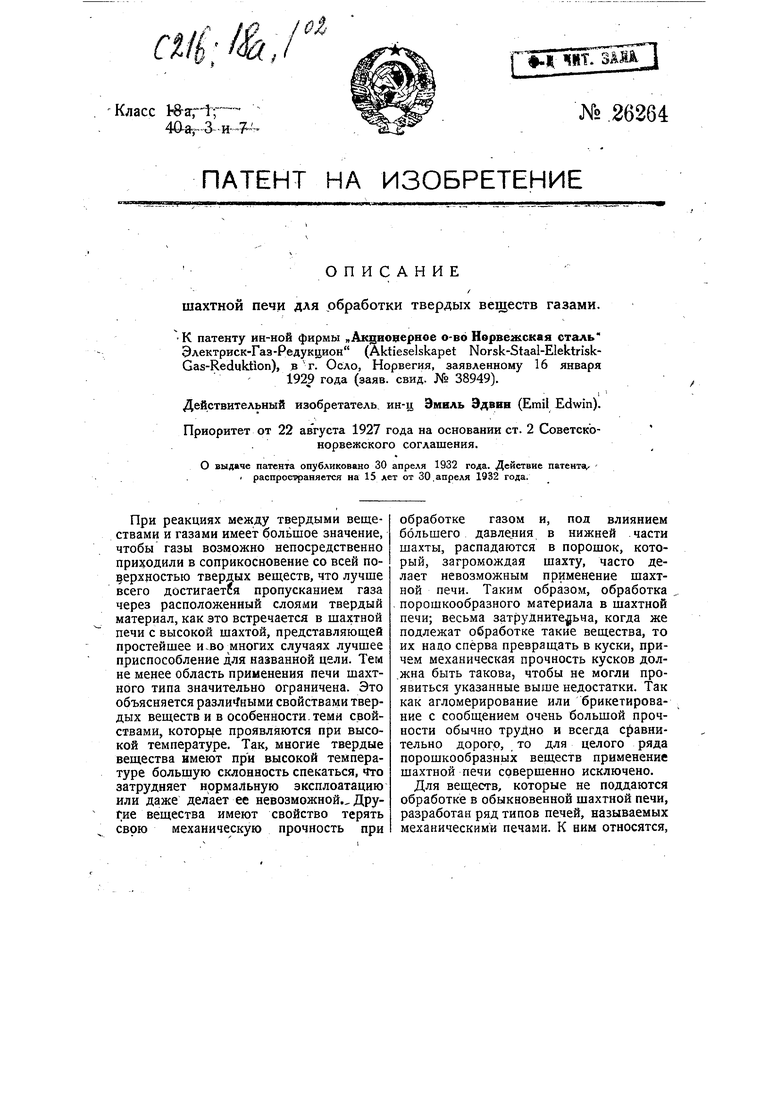

Фиг. 1 схематического чертежа показывает вертикальный разрез шахтной печи для обработки газами твердых веществ; фиг. 2- -вертикальный разрез трех работающих шахт, связанных в одном агрегате,

Предлагаемая щахтная печь А состоит из лещадной части В, головной части С и ряда расположенных между ними сосудов VI-XIII (фиг. 1). Каждый из сосудов VI-Х1П имеет днище, снабженное отверстиями для прохода газов, на кетором располагается обрабатываемый материал, после чего сосуды устанавливаются один на другом на лещадной части S и сверху насаживается головная часть С.

Употребляемый для обработки газ подается сверху по питающему трубопроводу D в головной час1И С и внизу отводится по трубопроводу JE в лещадной части В.i Сосуды yi-XIII загружаются материалом непосредственно, если форма последнего будет в виде ореха или мелких кусков; поро1икооёразный же риал сперва агломерируется или брикетируется, Однако агломераты или брикеты не должны обладать большой м,еханической прочностью. Уплотнение между отдельными сосудами может осуществляться различным образом. Так, например, между сосудами может быть предусмотрен песочный затвор, причем устраиваются вдоль верхней кромки сосудов жолоб, а вдоль нижней кромки- фланец. Могут найти применение также и другие уплотнительные приспособления. Для независимого перемещения нижележащих сосудов в вертикальном и горизонтальном направлении, с целью предоставления возможности заменять сосуды VI-ХП1 в равномерной последовательности, предлагаемая печь устроена с возможностью подъема и спуска. Для вертикального перемещения печь (фиг. 1) установлена, например, на гидравлическом подвижном поршне f; замена же сосудов осуществляется сдвиганием, их в горизонтальном направлении на колесах или роликах, установленных на сосудах. При опускании печи колеса эти попадают на рельсы; которые проходят по обе стороны печи на высоте различных ее ярусов (на фиг.1 не показаны), после чего соответствующий сосуд, например XIII, может быть горизонтально выдвинут, например, движением гидравлического поршня G. При включении вновь загруженных сосудов поступают аналогичным образом. При незначительном опускании печи, начиная от сосуда VI включительно, печь садится на рельсы; установленные немного ниже нижней кромки сосуда VI. При следующем за этим дальнейшем опускании доршня F, захватывается вниз лещадная часть В, так что между последней и сосудом VI образуется пустое пространство, в которое может быть просунут заново загруженный сосуд V (фиг. 2). Затем вся печь поднимается ,на высоту, соответствующую высоте одного,сосуда, и печь снова эксплоатируется нормально.

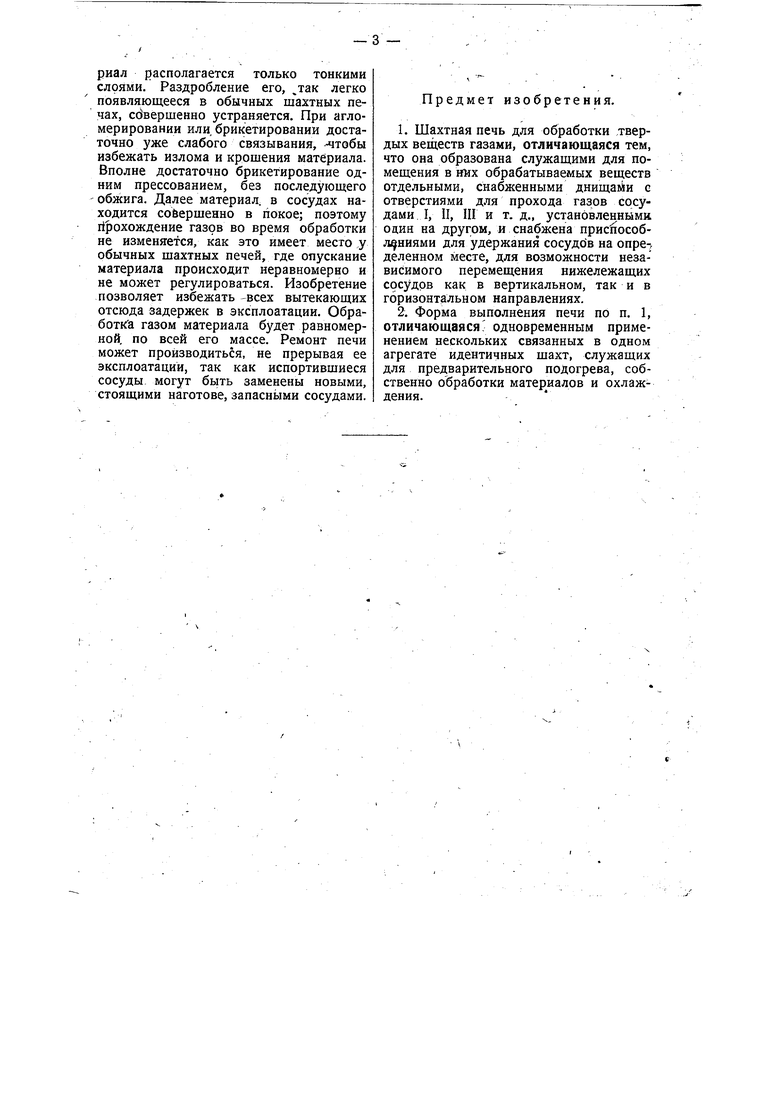

Благодаря указанным механическим приспособлениям, замена отдельных сосудов может происходить очень быстро так что печь эксплоатируетсч непрерывно. На фиг. 2 представлена схема печи, имеющей кроме шахты А для собственной обработки материала газом,

шахту А для предварительного подогрева твердого материала и шахту А для его охлаждения. Обе шахты составлены из сосудов той же конструкции, как и печи дйя обработки газами, и имеют головные части О и О и лещадные части В и В. Предполагается, что газ для подогрева в данной шахтной печи направляется по шахте А снизу вверх, и так же,направляется газ для охлаждения в шахте А. При таком направлении газов J8 печи А для обработки газом готовый обработан 1ый материал будет находиться в самом верхнем сосуде XIII, который и вынимается; сосуд же V подогретой загрузкой вставляется в самый низ. В шахте для подогрева Л. наоборот, подогревание самого нижнего сосуда V закончено и он переносится в печь А для обработки газом, тогда как сосуд / С; свежим материалом вводится в шахту наверху. Аналогичные условия и в шахте А для охлаждения, рамый нижний сосуд XVII содержит готовый охлажденный материал, тогда как сосуд XIII с обработанным в печи А горячим материалод вставляется наверху.

После того, как подача газа к различным шахтам прекращена или переключена- на циркуляционнь1й трубопровод,головнь1е части С и С поднимаются на высоту ОДНОГО сосуда и в этом положении подвешиваются, например, на рельсы. Одновременно лещадная часть В печи А для обработки газом опускается на вь1соту одного сосуда, благодаря чему, во-первых, освобождается самый верхний сосуд XIII и, во-вторых, под сосудом VI образуется свободное пространство для помещения сосуда V. Вслед за этим производится передвижение сосудов. Сосуд XIII передвигается в шахту Л для охлаждения, где он окажется самым верхним; сосуд XVII, охлаждение коего закончено, вынимается внизу из-шахты для охлаждения; сосуд V, подогрев коего уже закончен, находящийся внизу

шах-ты Лдля подогрева, вводится в печь/4 для обработки газом внизу ее, и загруженный свежим холодным материалом сосуд / вводится наверху в шахту Л для подогрева. Когда эти передвижения закончены, лещадные части В к В шахт А и А- для подогрева и для охлаждения поднимаются до нижних сосудов этих шахт. Небольшой дальнейший подъем этих шахт освобождает затворы головных частей и самых нижних сосудов. Затем опускаются на высоту одного сосуда шахты Л и Л для подогрева и для охлаждения, и одновременно печь А для обработки 1Ч1зами поднимается на высоту одно1о сосуда до упора в головную часть С, так что вся система снова находится в эксплоатацчи и все шахты занимают необходимое для следующего передвижения исходное положение.

Таким образом, подъем печи А для обработки газом производится одновременно с опусканием шахт AI и А для .лодогрева и Для охлаждения. Этим движущиеся массы уравновешиваются так, что в общем движении требуют небольшой мощности.

Описанная выше конструкция печи во многих отношениях может быть . изменена, особенло в отношении приспособлений, служащих для удержания сосудов в определенных положениях, ,а также для их сдвига и для осуществления их скользящих движений. Также очевидно, что направление движения газов в различных шахтах не должно быть безусловно в печи для обработки газом сверху вниз, а в шахтах для подогрева и охлаждения снизу вверх; с равным успехом можно применять и обратное направление потока.

Указанная выше шахтная печь может вообще применяться для обработки твердых веществ газами, например, для всевозможных обжигательных операций, для восстановления посредством газов, для обработки газовых смесей твердыми катализаторами и т. д. Печь может употребляться для материала с любой величиной зерен, для порошкообразного материала после предшествовавшего агломерирования или брикетирования. Распределением загрузки между несколькими сосудами достигается, что материал располагается только тонкими слоями. Раздробление его, так легко появляющееся в обычных шахтных печах, сбвершенно устраняется. При агломерировании или, брикетировании достаточно уже слабого связывания, -чтобы избежать излома и крошения материала. Вполне достаточно брикетирование одним прессованием, без последующего обжига. Далее материал, в сосудах находится собершенно в покое; поэтому йрохождение газов во время обработки не изменяется, как это имеет место у обычных шахтных печей, где опускание материала происходит неравномерно и не может регулироваться. Изобретение позволяет избежать -всех вытекающих отсюда задержек в эксплоатации. Обработка газом материала будет равномерной, по всей его массе. Ремонт печи может производиться, не прерывая ее эксплоатации, так как испортившиеся сосуды- могут быть заменены новыми, стоящими наготове, запасными сосудами.

Предмет изобретения.

1.Шахтная печь для обработки твердых веществ газами, отличающаяся тем, что она образована служащими для помещения в Них обрабатываемых веществ отдельными, снабженными днищами с отверстиями для прохода газов сосудами I, II, III и т. д., установленными один на другом, и снабжена приспособл ниями для удержания сосудов на опре-. деленном месте, для возможности независимого перемещения нижележащих сосудов как в вертикальном, так и в горизонтальном направлениях.

2.Форма вьшолнения печи по п. 1, отличающаяся одновременным применением нескольких связанных в одном агрегате идентичных шахт, служащих для предварительного подогрева, собственно обработки материалов и охлаждения.

к патенту ин-ной фирмы „Акционерное общество Норвежская сталь Электрнск-Газ-Редукцион № 26264

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прямого получения губчатого железа и устройство для его осуществления | 1979 |

|

SU1082328A3 |

| СПОСОБ ОТВОДА И УТИЛИЗАЦИИ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2126028C1 |

| Шахтная печь для обжига карбонатного сырья | 1977 |

|

SU649936A1 |

| Шахтная печь | 1980 |

|

SU903672A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА ПУСКОВОГО МИНЕРАЛЬНОГО МАТЕРИАЛА | 1993 |

|

RU2101636C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНОГО СЫРЬЯ НА ТВЕРДОМ ТОПЛИВЕ | 2018 |

|

RU2737795C1 |

| Шахтная печь для обжига карбонатного сырья на твердом топливе | 1978 |

|

SU748103A1 |

| МЕТАЛЛУРГИЧЕСКАЯ ПЕЧЬ И ЗАГРУЗОЧНАЯ КОРЗИНА ДЛЯ МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ | 2002 |

|

RU2295683C2 |

| Шахтная печь для прокалки кускового материала | 1980 |

|

SU903673A1 |

| Способ производства чугуна или стальных полупродуктов из железосодержащих кусковых материалов | 1988 |

|

SU1641194A3 |

ФИГ I.

ФИГ 2.

Авторы

Даты

1932-04-30—Публикация

1929-01-16—Подача