Изобретение относится к области получения полимерных композиционных материалов (ПКМ) на основе сетчатых эпоксидных полимеров, армированных химическими волокнами. Предлагаемый способ рекомендуется использовать для получения конструкционных материалов и изделий из ПКМ.

Аналог: известен способ получения препрега и волокнонаполненных ПКМ из него, включающий смешение эпоксидиановой смолы и отвердителя холодного отверждения, взятых в стехиометрических соотношениях, с нарезанными техническими нитями с последующим формованием путем прямого прессования, при этом отверждение связующего происходит в самой форме (смесевой способ).

Недостатками смесевого способа являются: неравномерность пропитки наполнителя; ограниченность допустимого срока хранения препрегов, содержащих эпоксидную смолу и отвердитель (например, при использовании отвердителя холодного отверждения типа полиэтиленполиамин (ПЭПА), триэтилентриамин (ТЭТРА), триэтилентетрамин (ТЭТА) - не более одного часа при комнатной температуре). [Справочник по композиционным материалам./Под ред. Дж.Любина, Б.Э. Геллера. - М.: Машиностроение, 1988, т.2, 560 с.]

Известен способ получения армированного полимерного препрега путем нарезки пропитанных нитей (прототип). [Патент 2028322 РФ. МКИ C 08 G 5124. Способ получения препрега/ Студенцов В.Н., Розенберг Б.А., Хазизова A.K.//БИ-1995. ] Способ-прототип включает пропитку нитей методом слоевого нанесения компонентов (СНК) в две стадии: сначала пропитывают нить 75% раствором смолы в ацетоне, затем отверждающей системой массового состава воды и отвердителя 1: 2; резку волокнистого наполнителя с последующей переработкой прямым прессованием (120oC, 40 МПа в течение 15 минут).

Целью данного изобретения является улучшение прочностных характеристик полученных материалов. Поставленная цель достигается тем, что пропитку наполнителя эпоксидным связующим проводят методом слоевого нанесения компонентов (СНК) в две стадии: сначала пропитывают нить 80% раствором смолы в ацетоне, затем отверждающей системой. Для увеличения разрушающего напряжения при статическом изгибе полученного из препрега материала применяют отверждающую систему, состоянию из отвердителя и растворителя при массовых соотношениях 0,7:1 - 1,41.

Сопоставительный анализ показывает, что заявляемый способ отличается от известного способа-прототипа тем, что препрег получают намоткой нити, пропитанной эпоксидным связующим, в несколько слоев, а не нарезкой пропитанной нити. Применяют два способа переработки препрега: намоткой и прямым прессованием. Используется межванная термообработка, которая способствует повышению прочности полимерного композиционного материала.

В качестве наполнителя использовали следующие нити:

- искусственная: вискозная нить (ТУ 6-06-Н58-79);

- синтетические: капроновая нить (ТУ 15897-79), полиакрилонитрильная нить (нитрон) (ТУ 6-01-15-70-85), пропитанные эпоксидной диановой смолой ЭД-20 (ГОСТ 10587-84).

В качестве отвердителя использовали полиэтиленполиамин (ПЭПА) (ТУ 6-02-594-70).

Степень превращения олигомерного связующего в сетчатый продукт определяли методом экстракции ацетоном.

Для определения содержания компонентов связующего контролировали линейную плотность (г/м) нитей на различных стадиях технологического процесса.

В основу предлагаемой технологии положена схема экспериментальной установки, которая использовалась для получения экспериментальных образцов. Образцы перерабатывают двумя путями: либо прямым прессованием, либо намоткой (термообработка в течение 6 часов при 100oC). Далее из полученных пластин вырезают образцы стандартных размеров и определяют следующие характеристики:

разрушающее напряжение при статическом изгибе σ (ГОСТ 4648-81);

- удельную ударную вязкость Aуд (ГОСТ 4647-80);

- водопоглощение W (ГОСТ 4650-80);

- плотность ρ (ГОСТ 15139-69).

Взвешивание проводили на аналитических весах с погрешностью 10-4 г. Линейные размеры определяли при помощи штанген-циркуля с погрешностью 10-1 мм. Результаты параллельных испытаний показали, что максимальные абсолютные погрешности при определении величин σи, Aуд, ρ, W составляют соответственно ±2,84 МПа, ±2,8 кДж/м2, ±30 кг/м, ±0,8%.

Пример 1.

Капроновую нить пропускают через 80% по массе раствор смолы ЭД-20 в ацетоне. Из первой пропиточной ванны нить поступает в холодную трубу (22oC), в которой находится около одной минуты. В указанных условиях происходит частичное испарение растворителя. Затем нить пропускают через вторую пропиточную ванну, где на нить наносится отверждающая система массового состава вода: ПЭПА= 1: 1. Пропитанная нить поступает на мотовило с плоскими гранями. Полученный препрег после сушки в течение 24 часов при комнатной температуре перерабатывается прямым прессованием в течение 15 минут при 100oC и давлении 8 МПа. Далее нарезают образцы стандартных размеров, которые подвергают испытаниям.

Для нанесения смолы был выбран именно 80% раствор, что обеспечивает достаточно высокое содержание смолы в ПКМ; рекомендуется использовать смесь растворителя и отвердителя при массовом соотношении 1:1.

Увеличение температуры обогреваемой трубы приводит к более быстрому удалению летучего растворителя из пропитанной нити. Однако применение температуры выше 120oC ограничено усилением деформации нитей и размягчением используемых волокнообразующих полимеров.

Способ переработки препрега имеет большое значение. При переработке прямым прессованием улучшаются прочностные характеристики.

Пример 2.

По примеру 1, отличающийся переработкой препрега. Полученный препрег подвергали термообработке в течение 6 часов при 100oC (получение намоточного образца).

Пример 3.

По примеру 1, отличающийся тем, что в качестве наполнителя использован нитрон.

Пример 4.

По примеру 2, отличающийся тем, что в качестве наполнителя использован нитрон.

Пример 5.

По традиционному смесевому способу. Капроновую нить пропускают через ванну с раствором в ацетоне связующего при массовом соотношении смолы и отвердителя 9: 1. Пропитанная нить проходит через трубу при комнатной температуре в течение одной минуты и поступает на мотовило с плоскими гранями. Далее по примеру 1.

Пример 6.

По примеру 5, отличающийся тем, что препрег перерабатывают в ПКМ термообработкой 6 часов при 100oC.

Пример 7.

По примеру 5, отличающийся тем, что в качестве наполнителя использован нитрон.

Пример 8.

По примеру 6, отличающийся тем, что в качестве наполнителя использован нитрон.

Пример 9.

По способу-прототипу. Техническую нить капрон пропускают через 75% по массе раствор смолы ЭД-20 в ацетоне. Из первой пропиточной ванны нить поступает в обогреваемую трубу (100oC), где находится 18 сек. Затем нить пропускают через вторую пропиточную ванну, где наносится отверждающая система массового состава вода:ПЭПА=1:2. Пропитанная нить поступает на приемную катушку и вместе с приемной катушкой - на сушку и хранение при 23oC в течение 15 суток. По истечении заданного срока хранения нить нарезают на отрезки 5-6 мм и из полученного препрега прессуют образцы в целлофановой пленке при условиях 120oC, 40 МПа, 15 минут.

Пример 10.

По примеру 9, отличающийся тем, что препрег получали традиционным смесевым способом.

Из сравнения физико-механических характеристик образцов, полученных по примерам 1-10, можно сделать выводы. Во-первых, значения разрушающего напряжения при статическом изгибе σи образцов, полученных по заявляемому способу СНК и переработанных прямым прессованием, на 220% превышают значения σи образцов, полученных по способу СНК-прототипу, во-вторых, у образцов, переработанных прямым прессованием, в рассматриваемых примерах наблюдается значительный рост значений σи по сравнению со значениями σи образцов, полученных намоткой. У образцов, наполненных нитроном, наблюдается значительное улучшение всех определяемых характеристик. Например, Aуд выросла в 2,5 раза в сравнении с намоточным образцом. В-третьих, увеличение значений σи образцов, полученных методом СНК по сравнению со значениями σи образцов, полученных традиционным смесевым способом, что свидетельствует об увеличении концентрации узлов сшивки связующего. С частотой сшивки связующего связана плотность: большая ρ и σи наблюдается у образцов, полученных по способу СНК, меньшая - у образцов, полученных смесевым способом. Увеличение водопоглощения у образцов на основе препрега, полученного методом СНК, по сравнению со смесевым методом, говорит об усилении гетерогенности системы (табл. 1) (табл. 1-3 см. в конце описания).

Пример 11.

Полиакрилонитрильную нить пропускают через раствор смолы ЭД-20 и ацетона при массовом соотношении 4:1. Из первой пропиточной ванны нить поступает в обогреваемую трубу (90oC), в которой находится в течение 1 минуты. В указанных условиях происходит испарение растворителя. Затем нить проходит через вторую пропиточную ванну, где наносится отверждающая система массового состава воды и ПЭПА 1:0,7. Далее по примеру 1.

Пример 12.

По примеру 11 отличающийся тем, что применена отверждающая система при массовом соотношении воды и ПЭПА 1:0,9.

Пример 13.

По примеру 11, отличающийся тем, что применена отверждающая система при массовом соотношении воды и ПЭПА 1:1.

Пример 14.

По примеру 11, отличающийся тем, что применена отверждающая система при массовом соотношении воды и ПЭПА 1:1,2.

Пример. 15.

По примеру 11, отличающийся тем, что применена отверждающая система, при массовом соотношении воды и ПЭПА 1:1,4.

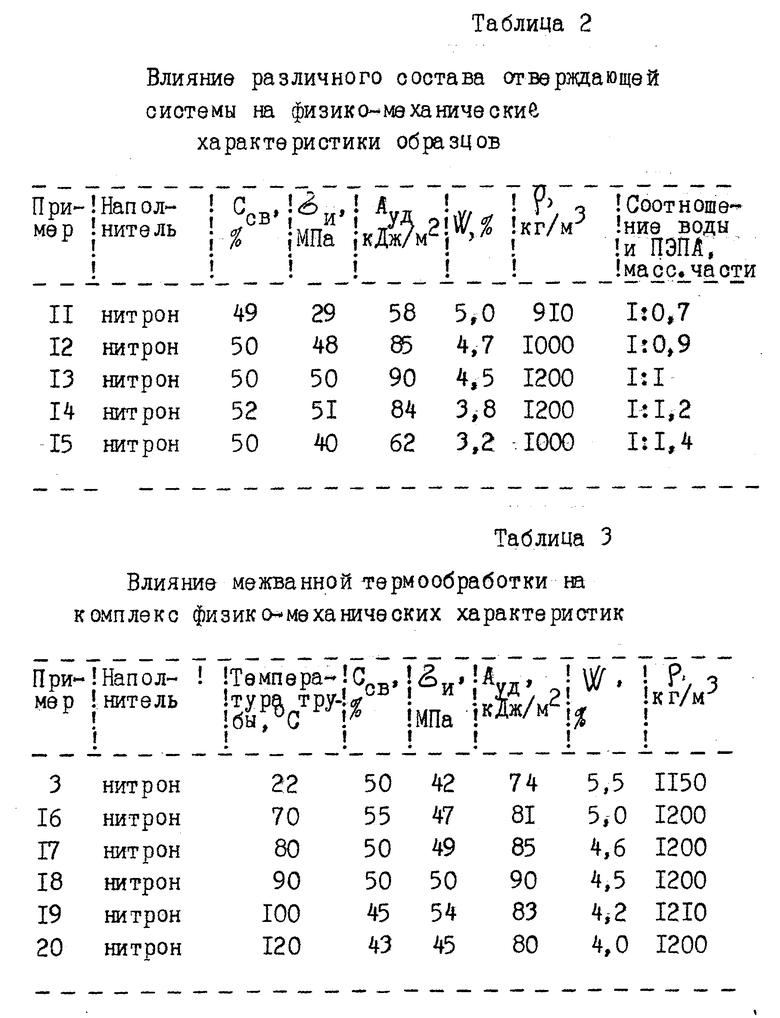

Анализируя примеры 11-15, можно отметить, что физико-механические характеристики образцов, полученных по примерам 12, 13, 14 близки по значениям в пределах погрешности и наиболее оптимальны, благодаря протеканию равномерного отверждения. При сильном разбавлении ПЭПА скорость отвержения уменьшается, что ведет к снижению прочности ПКМ (пример 11). И наоборот, при увеличении содержания отвердителя препрег быстро отверждается, что влечет ухудшение физико-механических характеристик (табл. 2).

Примеры 16-20.

По примеру 1, отличающиеся тем, что температура обогреваемой трубы 70, 80, 90, 100 и 120oC соответственно.

На основе физико-механических характеристик образцов, полученных по примерам 3, 16-20, можно объяснить влияние межванной термообработки на свойства получаемых препрегов. При увеличении температуры обогреваемой трубы от 70 до 100oC улучшаются все испытуемые характеристики, за исключением водопоглощения. При температурах 22 и 120oC значения испытуемых характеристик сравнительно меньше (табл. 3),

Дополнительным положительным эффектом изобретения является значительное увеличение допустимых сроков хранения препрегов по сравнений о препрегами, полученными традиционным смесевым способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2135530C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2280655C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ НЕНАСЫЩЕННОЙ ПОЛИЭФИРНОЙ СМОЛЫ | 2002 |

|

RU2232175C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА | 1991 |

|

RU2028322C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2324709C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2102407C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2538271C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2182079C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ЭЛЕКТРЕТА | 2005 |

|

RU2298245C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ СТЕКЛОПЛАСТИКОВ | 1999 |

|

RU2172328C2 |

Описывается способ получения композиционного материала на основе эпоксидного связующего, содержащего эпоксидную смолу ЭД-20 и отверждающую систему, состоящую из аминного отвердителя холодного отверждения ПЭПА и воды, включающий раздельную пропитку волокнистого наполнителя смолой, затем отверждающей системой и формование, отличающийся тем, что перед пропиткой отверждающей системой проводят термообработку при 25 - 120oC, а массовое соотношение воды и отвердителя составляет 1 : 0,7 - 1 : 1,4. Технический результат - повышение разрушающего напряжения при статическом изгибе и повышение удельной ударной вязкости полимерных композиционных материалов при одновременном увеличении допустимых сроков хранения препрегов. 1 з.п. ф-лы, 3 табл.

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА | 1991 |

|

RU2028322C1 |

| Переносный кухонный очаг | 1919 |

|

SU180A1 |

| Состав для получения волокнистого материала | 1977 |

|

SU628197A1 |

| Способ изготовления стеклопластика | 1976 |

|

SU610672A1 |

Авторы

Даты

1999-06-27—Публикация

1996-06-21—Подача