Изобретение относится к коррекционным устройствам, устраняющим влияние случайных и периодических погрешностей изготовления механизмов на точность их работы и, более конкретно, к коррекциочным устройствам приборов, в которых требуется особо высокая точность механической передачи угловых величин, например в навигационных, счетно-решающих и других приборах специального назначения.

Известны отсчетные коррекционные устройства однопрофильных передач, снабженные датчиками, выдающими электрический сигнал, пропорциональный нескорректированному углу поворота отсчетной оси механизма, а также дополнительный сигнал, поопорциональный ошибке в угле поворота этой оси.

Указанные устройства требуют применения дополнительных устройств для суммирования угла поворота отсчетной оси. с углом коррекции, что приводит к конструктивным усложнениям и вносит дополнительные погрешности.

Предложенное коррекционное устройство отличается тем, что в нем ведущее колесо зубчатой пары снабжено радиальным поводком с клиновидным зубом, а на оси, вращающейся синхронно с отсчетной осью, установлен кулачок коррекции, ось которого посредством упругого элемента связана с отсчетной осью, причем толкатель кулачка коррекции связан

с радиальным поводком через тела качения, например шарики.

Целью настоящего изобретения является создание коррекционного устройства, стабильно обеспечивающего высокую точность соответствия взаимных УГЛОВЫХ положений задающей и отсчетной осей механизма без повыщения требований к степени точности изготовления и качеству сборки связывающей их кинематической передачи и применения донолнительных суммирующих устройств.

Эта цель достигается тем, что ведущее колесо зубчатой пары, приводящей в отсчетную ось механизма, снабжено радиальным поводком с клиновидным зубом для преобразования перемещения толкателя кулачка коррекции в угол поворота ведущего колеса, по величине равный и по знаку обратный угловой ощибке безлюфтовой однопрофильной передачи, связывающей отсчетную ось механизма с его задающей осью.

Точность коррекции, обеспечиваемая коррекционным устройством, определяется, главным образом, погрешностью применяемых для контроля ошибок измерительных средств, а не точностью изготовления элементов коррекционного устройства.

ного поводка. Уменьшая угол клина, можно желаемым образом увеличивать масштаб ошибок на кулачке коррекции, не увеличивая размеров коррекционного устройства и не повышая точности изготовления его элементов.

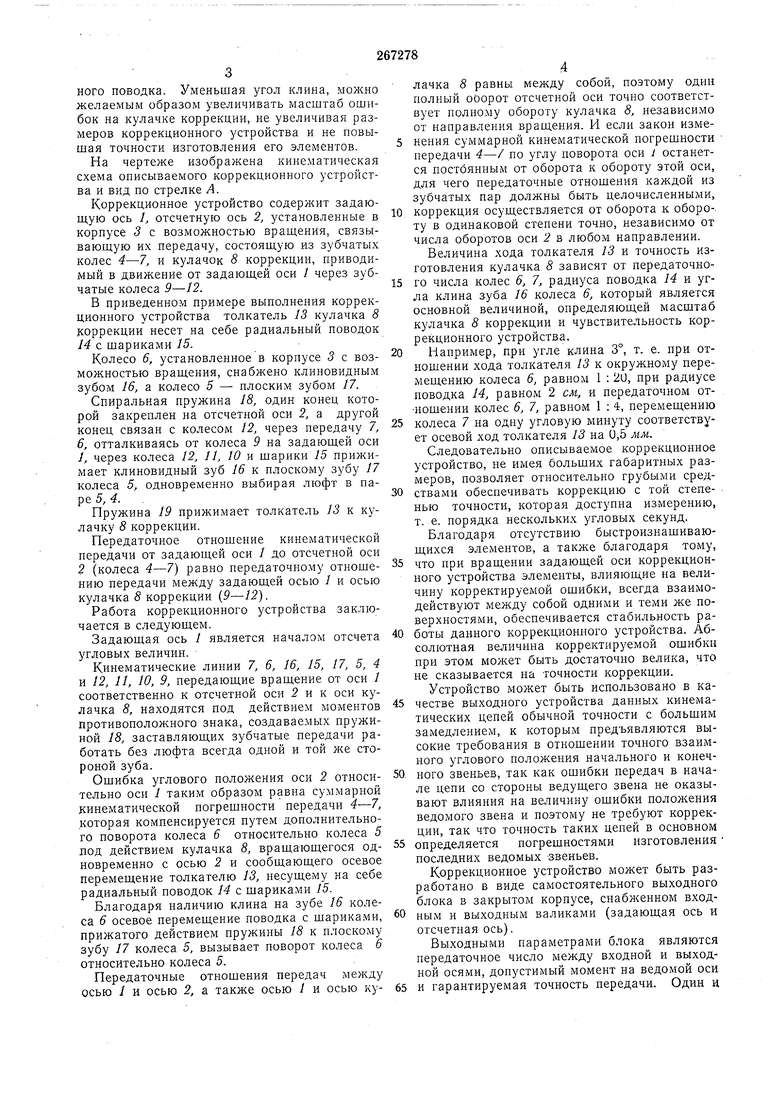

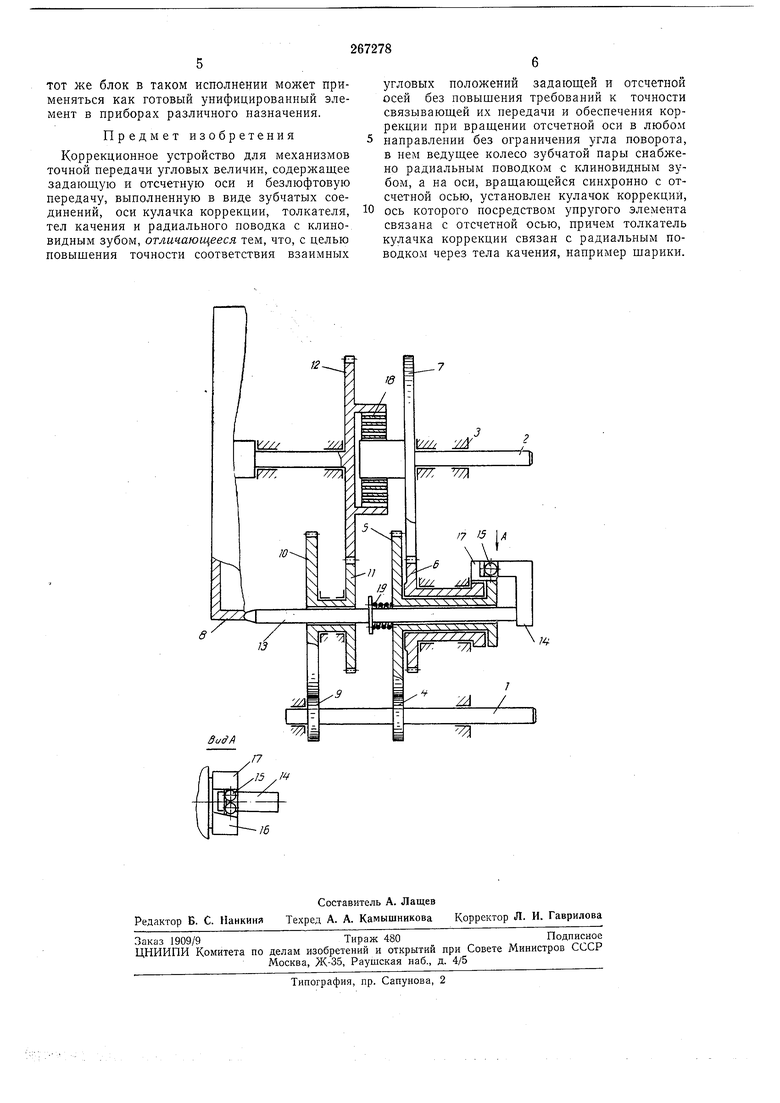

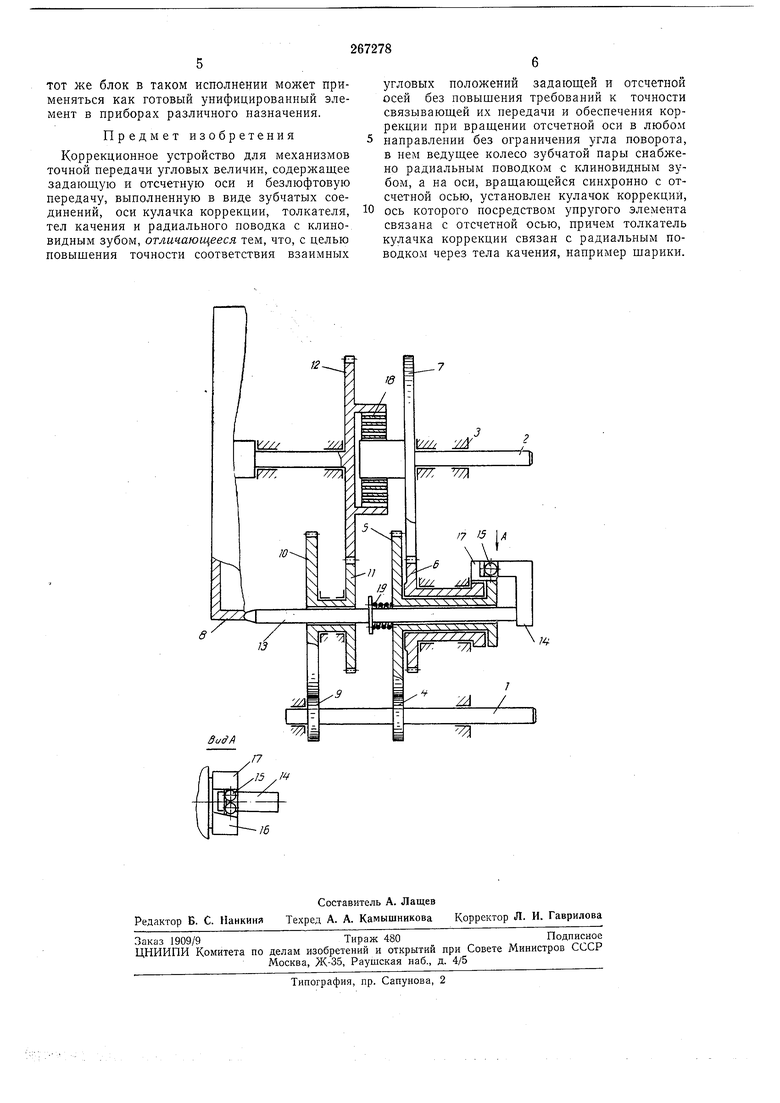

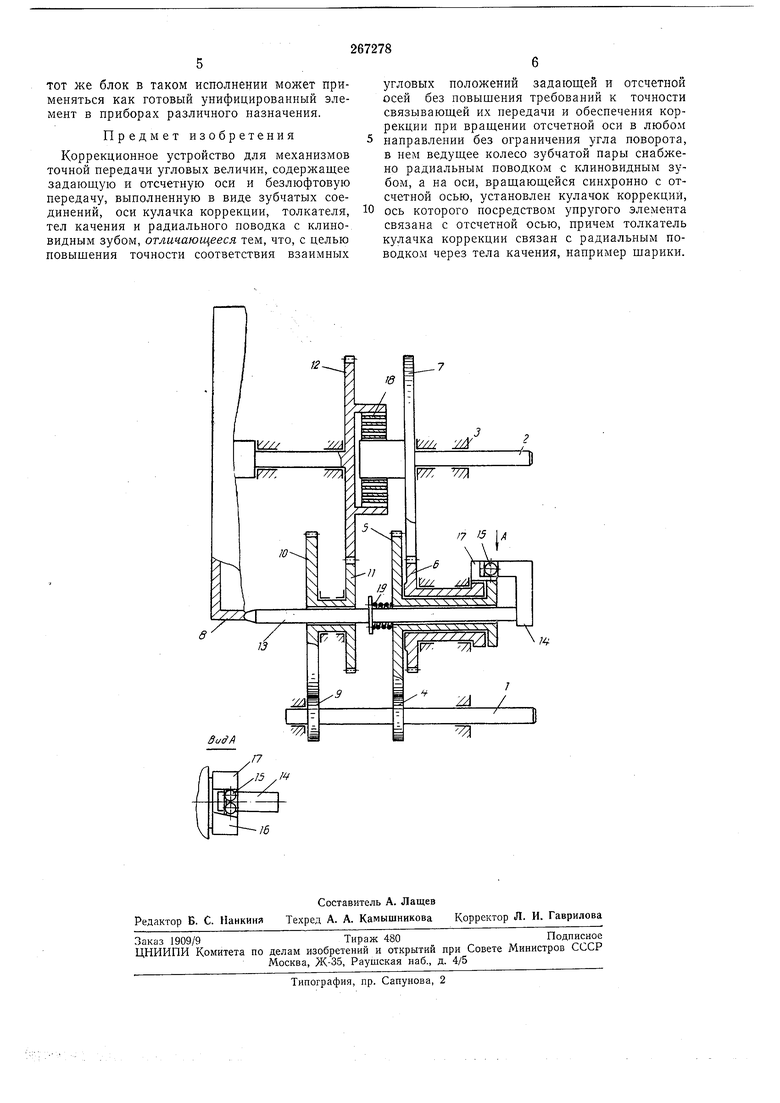

На чертеже изображена кинематическая схема описываемого коррекционного устройства и вид по стрелке А.

Коррекционное устройство содержит задающую ось Л отсчетную ось 2, установленные в корпусе 3 с возможностью вращения, связывающую их передачу, состоящую из зубчатых колес 4--7, и кулачок 8 коррекции, приводимый в движение от задающей оси / через зубчатые колеса 9-12.

В приведенном примере выполнения коррекционного устройства толкатель 13 кулачка 5 коррекции несет на себе радиальный поводок М с шариками 15.

Колесо 6, установленное в корпусе 3 с возможностью вращения, снабжено клиновидным зубом 16, а колесо 5 - плоским зубом 17.

Спиральная пружина 18, один конец которой закреплен на отсчетной оси 2, а другой конец связан с колесом 12, через передачу 7, 6, отталкиваясь от колеса 9 на задающей оси /, через колеса 12, 11, 10 и шарики /5 прижимает клиновидный зуб 16 к плоскому зубу 17 колеса 5, одновременно выбирая люфт в паре 5, 4.

Пружина 19 прижимает толкатель 13 к кулачку 8 коррекции.

Передаточное отношение кинематической передачи от задающей оси / до отсчетной оси 2 (колеса 4-7) равно передаточному отношению передачи между задающей осью / и осью кулачка 8 коррекции (9-12).

Работа коррекционного устройства заключается в следующем.

Задающая ось 1 является началом отсчета угловых величин.

Кинематические линии 7, 6, 16, 15, 17, 5, 4 и 12, 11, 10, 9, передающие вращение от оси / соответственно к отсчетной оси 2 и к оси кулачка 8, находятся под действием моментов противоположного знака, создаваемых пружиной 18, заставляющих зубчатые передачи работать без люфта всегда одной и той стороной зуба.

Ощибка углового положения оси 2 относительно оси I таким образом равна суммарной кинематической погрешности передачи 4--7, которая компенсируется путем дополнительного поворота колеса 6 относительно колеса 5 под действием кулачка 8, вращающегося одновременно с осью 2 и сообщающего осевое перемещение толкателю 13, несущему на себе радиальный поводок 14 с шариками 15.

Благодаря наличию клина на зубе 16 колеса 6 осевое перемещение поводка с шарика.ми, прижатого действием пружины 18 к плоскому зубу 17 колеса 5, вызывает поворот колеса 6 относительно колеса 5.

лачка 5 равны между собой, поэтому один полный оОорот отсчетной оси точно соответствует полному обороту кулачка 8, независимо от направления вращения. И если закон изменения суммарной кинематической погрешности передачи 4-/ но углу поворота оси 7 останется постоянным от оборота к обороту этой оси, для чего передаточные отношения из зубчатых пар должны быть целочисленными, коррекция осуществляется от оборота к оборо-. ту в одинаковой степени точно, независимо от числа оборотов оси 2 в любом направлении.

Величина хода толкателя 13 и точность изготовления кулачка 8 зависят от передаточного числа колес 6, 7, радиуса поводка 14 и угла клина зуба 15 колеса 6, который является основной величиной, определяющей масштаб кулачка 8 коррекции и чувствительность корреКционного устройства.

Нанример, при угле клина 3°, т. е. при отношении хода толкателя 13 к окружному перемещению колеса 6, равном 1 : 2U, при радиусе поводка 14, равном 2 см, и передаточном отношении колес 6, 7, равном 1 : 4, перемещению колеса 7 на одну угловую минуту соответствует осевой ход толкателя / на 0,5 мм.

Следовательно описываемое коррекционное устройство, не имея больших габаритных размеров, позволяет относительно грубыми средствами обеспечивать коррекцию с той степенью точности, которая доступна измерению, т. е. порядка нескольких угловых секунд.

Благодаря отсутствию быстроизнашивающихся элементов, а также благодаря тому, что при вращении задающей оси коррекционного устройства элементы, влияющие на величину корректируемой ошибки, всегда взаимодействуют между собой одними и теми же поверхностями, обеспечивается стабильность работы данного коррекционного устройства. Абсолютная величина корректируемой ошибки при этом может быть достаточно велика, что не сказывается на точности коррекции.

Устройство может быть использовано в качестве выходного устройства данных кинематических цепей обычной точности с большим замедлением, к которым предъявляются высокие требования в отношении точного взаимного углового положения начального и конечного звеньев, так как ошибки передач в начале цепи со стороны ведущего звена не оказывают влияния на величину ощибки пололсения ведомого звена и поэтому не требуют коррекции, так что точность таких цепей в основном определяется погрешностями изготовления последних ведомых звеньев.

Коррекционное устройство может быть разработано в виде самостоятельного выходного блока в закрытом корпусе, снабл енном входным и выходным валиками (задающая ось и отсчетная ось).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство компенсации кинематической погрешности | 1980 |

|

SU926399A2 |

| Способ определения прерывной кинематической погрешности зубчатых колес | 1976 |

|

SU599154A1 |

| ПРИБОР ДЛЯ КОМПЛЕКСНОГО ОДНОПРОФИЛЬНОГО | 1969 |

|

SU257046A1 |

| УСТРОЙСТВО ДЛЯ КОРРЕКЦИИ ВИНТОВЫХ МЕХАНИЗМОВ | 1970 |

|

SU267297A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ЗАПОРНО-РЕГУЛИРУЮЩИМ ОРГАНОМ ТРУБОПРОВОДНОЙ АРМАТУРЫ И СПОСОБ НАСТРОЙКИ ЕГО ОГРАНИЧИТЕЛЯ МАКСИМАЛЬНОГО КРУТЯЩЕГО МОМЕНТА | 2005 |

|

RU2273784C1 |

| ПРИБОР ДЛЯ КОМПЛЕКСНОГО ОДПОПРОФИЛЬНОГО КОНТРОЛЯ ЗУБЧАТЫХ ПЕРЕДАЧ | 1972 |

|

SU420872A1 |

| УСТРОЙСТВО ДЛЯ КОРРЕКЦИИ ПЕРЕДАТОЧНОГО ОТНОШЕНИЯ КИНЕМАТИЧЕСКОЙ ЦЕПИ ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА | 1994 |

|

RU2069605C1 |

| ПРИБОР ДЛЯ ОДНОПРОФИЛЬНОГО КОНТРОЛЯ ЗУБЧАТЫХ КОЛЕСвПТБФЯ| S№EPT0S | 1972 |

|

SU429262A1 |

| Способ обработки резанием циклоидальных поверхностей | 1985 |

|

SU1337202A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КИНЕМАТИЧЕСКОЙ И ЦИКЛИЧЕСКОЙ ПОГРЕШНОСТЕЙ ЗУБЧАТЫХ КОЛЕС | 1972 |

|

SU335529A1 |

Даты

1970-01-01—Публикация