Известна установка для закалки стекол, содержащая печь нагрева, транспортирующее устройство и закалочную камеру, в которой смонтированы с возможностью качания охлаждающие полотна с распылительными форсунками. Закаливаемое стекло подают в коридор между распыляющими форсунками тогда, когда они уже включены, и в процессе ввода стекла в зону закалки начинается охлаждение края, ближайшего к зоне закалки, в то время как остальные части стекла не подвергаются закалке, либо сначала вводят стекло в зону закалки, а затем включают форсунки, что приводит также к неравномерности охлаждения в связи с тем, что форсунки не введены в режим и в начальный момент не обеспечивают оптимального распыления жидкости.

В предлагаемой установке для обеспечения равномерного охлаждения стекла и регулирования интенсивности закалки охлаждающие полотна снабжены жалюзи, неподвижные и подвижные створки которых выполнены с отверстиями.

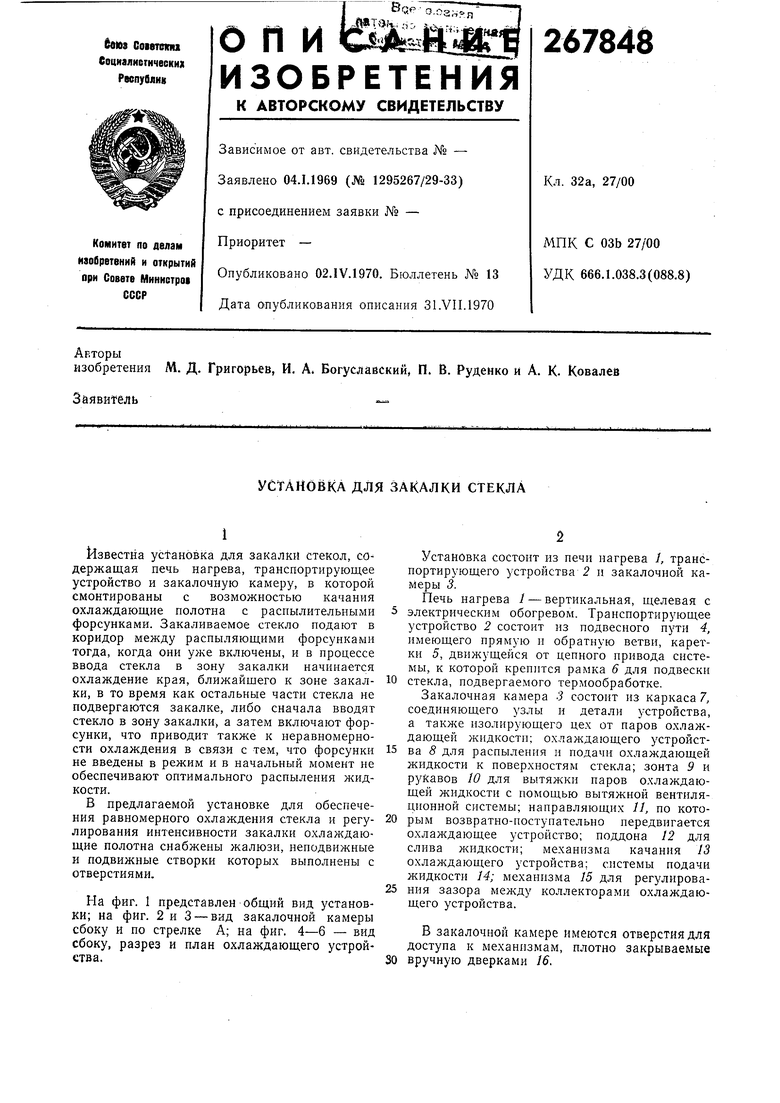

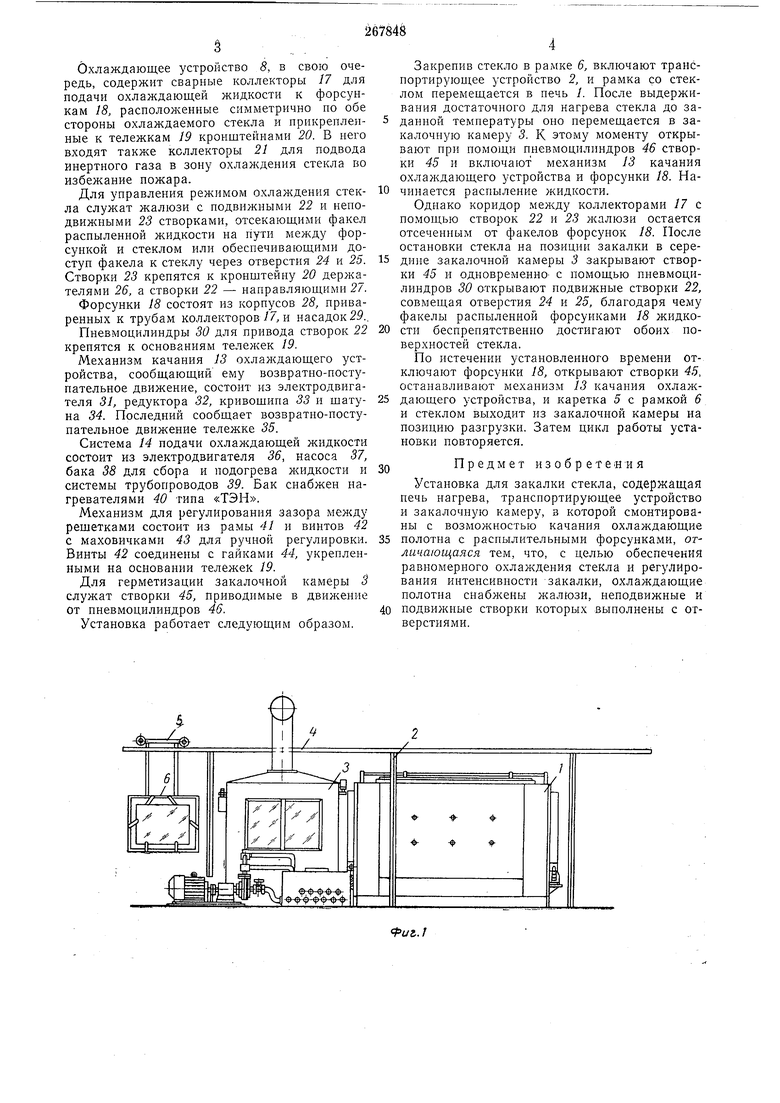

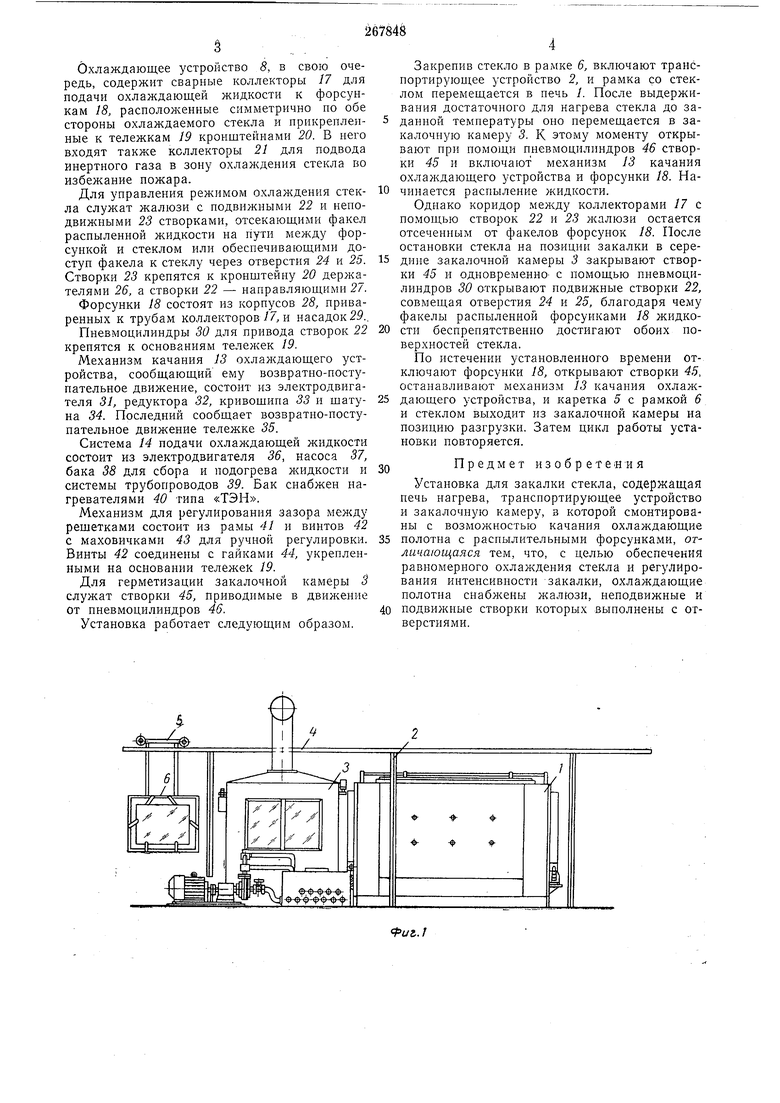

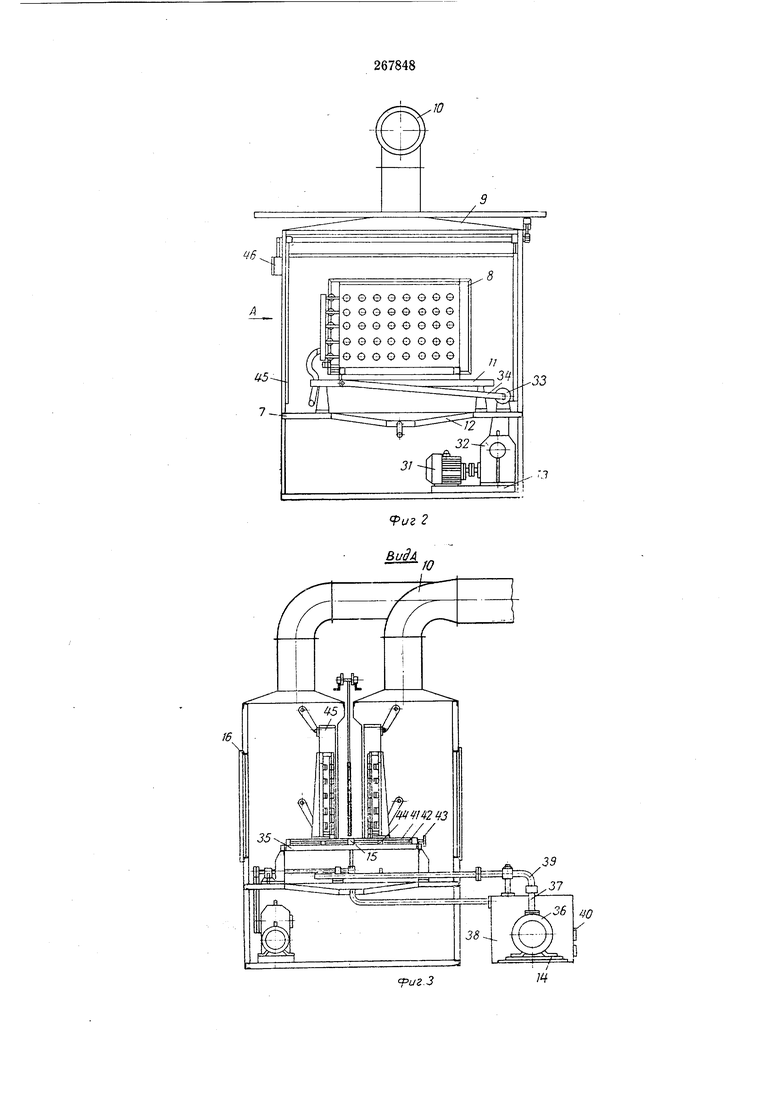

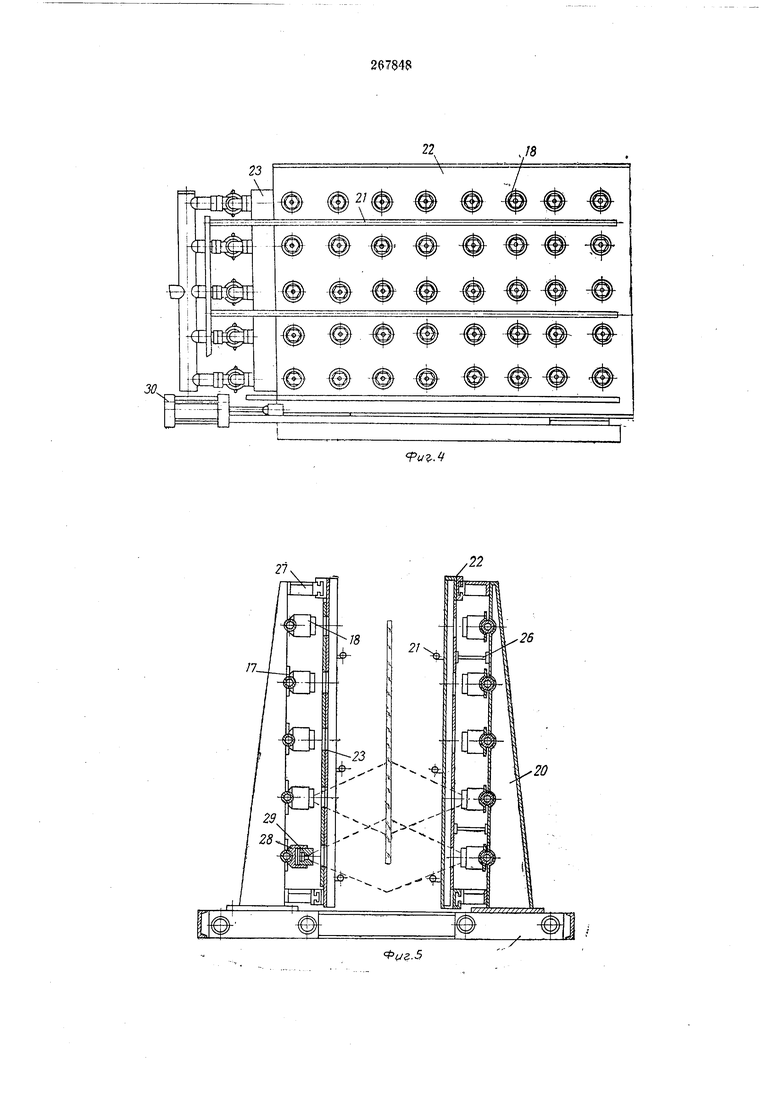

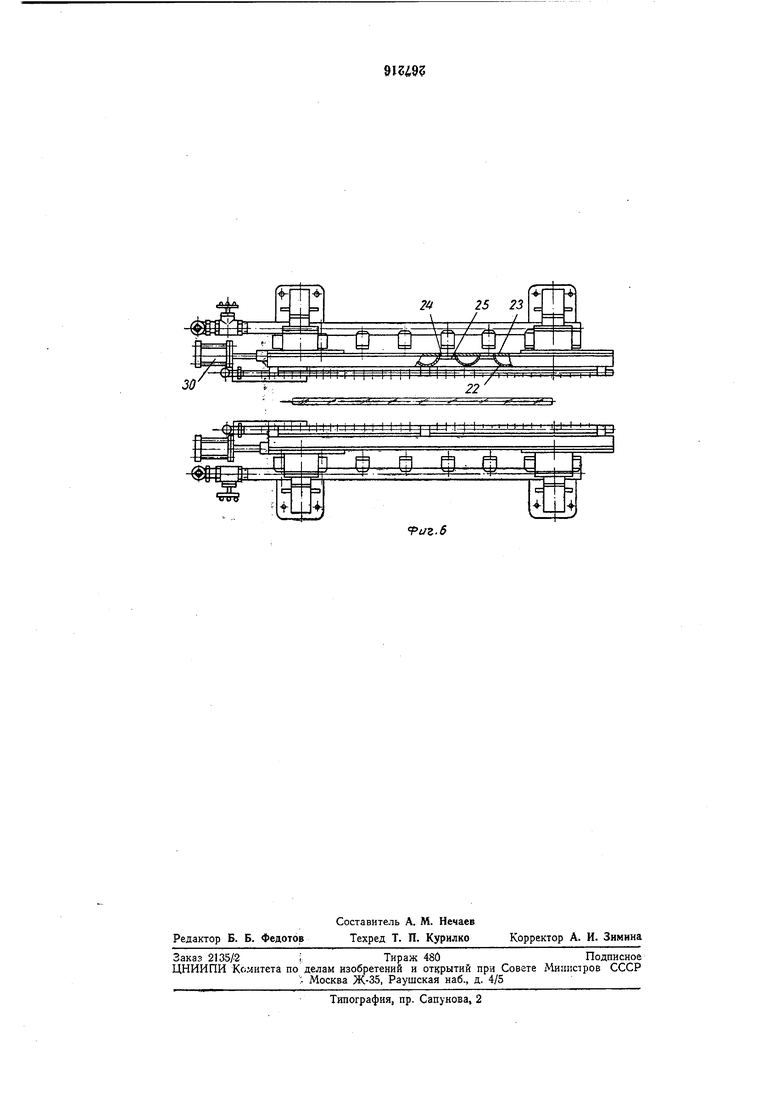

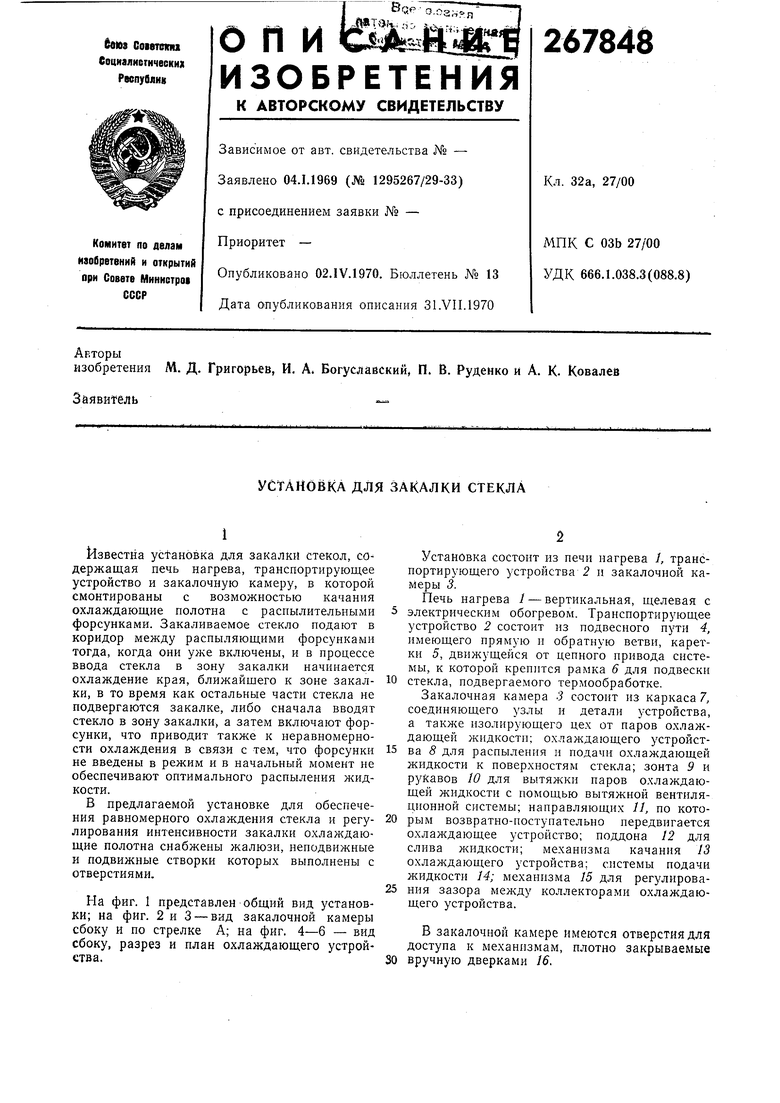

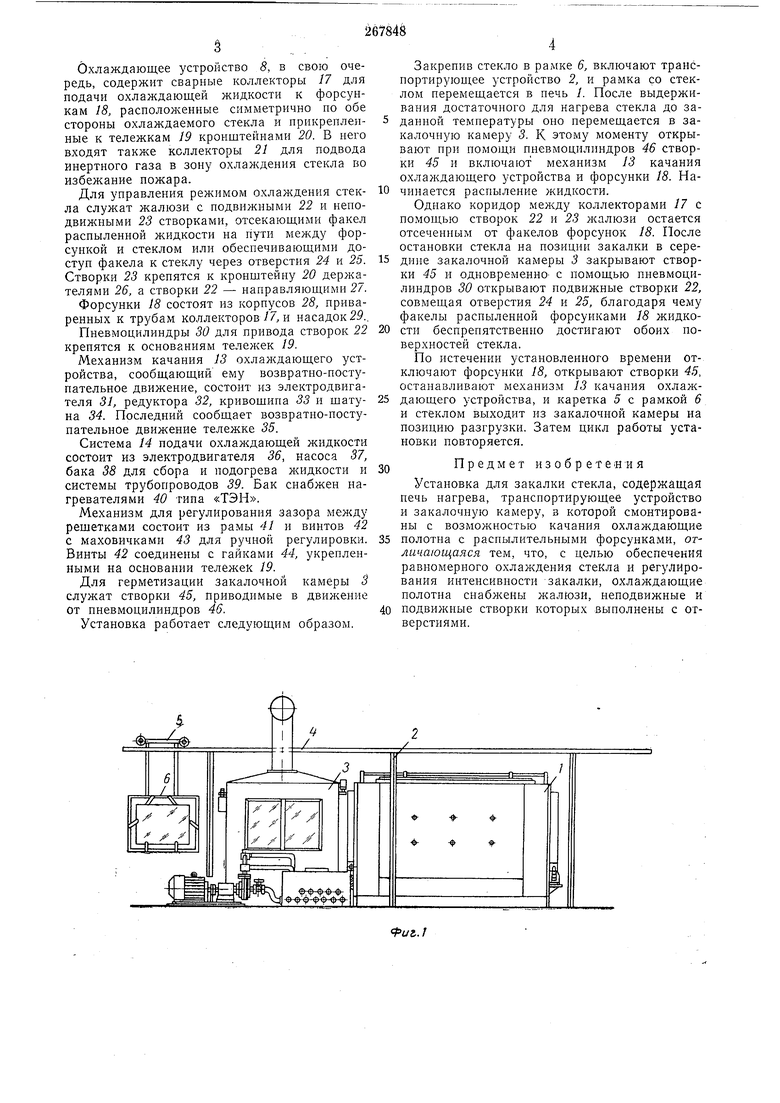

На фиг. 1 представлен общий вид установки; на фиг. 2 и 3 - вид закалочной камеры сбоку и по стрелке А; на фиг. 4-6 - вид сбоку, разрез и план охлаждающего устройства.

Установка состоит из печи нагрева /, транспортирующего устройства 2 и закалочной камеры 3. Печь нагрева / - вертикальная, щелевая с

электрическим обогревом. Транспортирующее устройство 2 состоит из подвесного пути 4, имеющего прямую и обратную ветвп, каретки 5, движущейся от цепного привода системы, к которой крепится рамка 6 для подвески

стекла, подвергаемого термообработке.

Закалочная камера 3 состоит из каркаса 7, соединяющего узлы и детали устройства, а изолирующего цех от паров охлаждающей жидкости; ох.лал дающего устройства 8 для распыления и подачи охлаждающей жидкости к поверхностям стекла; зонта 9 и рукавов 10 для вытяжки паров охлаждающей жидкости с помощью вытяжной вентиляционной системы; направляющих 11, по которым возвратно-поступательно передвигается охлаждающее устройство; поддона 12 для слива жидкости; механизма качания 13 охлаждающего устройства; системы подачи жидкости 14; механизма 15 для регулироваПИЯ зазора между коллекторами охлаждающего устройства.

В закалочной камере имеются отверстия для доступа к механпзмам, плотно закрываемые вручную дверками 16. Охлаждающее устройство 8, в свою очередь, содержит сварные коллекторы 17 для подачи охлаждающей жидкости к форсункам 18, расположенные симметрично по обе стороны охлаждаемого стекла и прикрепленные к тележкам 19 кронштейнами 20. В него входят также коллекторы 21 для подвода инертного газа в зону охлаждения стекла во избежание пожара. Для управления режимом охлал дения стек- W ла служат жалюзи с подвижными 22 и ненодвижными 23 створками, отсекающими факел распыленной жидкости на пути форсункой и стеклом или обеспечивающими доступ факела к стеклу через отверстия 24 и 25. 15 Створки 23 крепятся к кронштейну 20 держателями 26, а створки 22 - направляющими 27. Форсунки 18 состоят из корпусов 28, приваренных к трубам коллекторов//, и насадок25.. Пневмоцилиндры 30 для привода створок 22 20 крепятся к основаниям тележек 19. Механизм качания 13 охлаждающего устройства, сообщающий ему возвратно-постунательное движение, состоит из электродвигателя 31, редуктора 32, кривошипа 33 и шату- 25 на 34. последний сообщает возвратно-постунательное движение тележке 35. Система 14 подачи охлаждающей жидкости состоит из электродвигателя 36, насоса 37, бака 38 для сбора и подогрева лшдкости и 30 системы трубопроводов 39. Бак снабжен нагревателями 40 типа «ТЭН. Механизм для регулирования зазора между решетками состоит из рамы 41 и винтов 42 с маховичками 43 для ручной регулировки. 35 Винты 42 соединены с гайками 44, укрепленными на основании тележек 19. Для герметизации закалочной камеры 3 служат створки 45, приводимые в двилсение от нневмоцилиндров 46.40 Установка работает следующим образом. 5 Закрепив стекло в рамке 6, включают транспортируюи;ее устройство 2, и рамка со стеклом перемещается в печь I. После выдерживания достаточного для нагрева стекла до заданной температуры оно перемещается в закалочную камеру 3. К этому моменту открывают при помощи пневмоцилиндров 46 створки 45 и включают механизм 13 качания охлаждающего устройства и форсунки 18. Начинается распыление жидкости. Однако коридор между коллекторами 17 с помощью створок 22 и 23 жалюзи остается отсеченным от факелов форсунок 18. После остановки стекла на позиции закалки в середине закалочной камеры 3 закрывают створки 45 и одновременно- с помощью пневмоцилиндров 30 открывают подвижные створки 22, совмещая отверстия 24 и 25, благодаря чему факелы распыленной форсунками /S жидкости беспрепятственно достигают обоих поверхиостей стекла. По истечении установленного времени отключают форсунки 18, открывают створки 45, останавливают механизм 13 качания охлаждающего устройства, и каретка 5 с рамкой 6 и стеклом выходит из закалочной камеры на позицию разгрузки. Затем цикл работы установки повторяется. Предмет изобретая и я Установка для закалки стекла, содержащая печь нагрева, транспортирующее устройство и закалочную камеру, в которой смонтированы с возможностью качания охлаждающие полотна с распылительными форсунками, orличающаяся тем, что, с целью обеспечения равномерного охлаждения стекла и регулирования интенсивности закалки, охлаждающие полотна снабл еНы л алюзи, неподвижные и подвил ные створки которых выполнены с отверстиями.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЗАКАЛКИ СТЕКЛА | 1989 |

|

SU1780267A1 |

| Установка для закалки стекла | 1973 |

|

SU473682A1 |

| Устройство для нанесения токопроводящих покрытий | 1980 |

|

SU874690A1 |

| Установка для закалки гнутого стекла | 1977 |

|

SU655662A1 |

| УСТАНОВКА ВОДОВОЗДУШНОЙ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ ПОКОВОК | 2001 |

|

RU2176274C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНА ИЗ АМОРФНЫХ И МИКРОКРИСТАЛЛИЧЕСКИХ СПЛАВОВ И СТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2329123C2 |

| Способ и устройство термической обработки шаров | 2016 |

|

RU2634541C1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ СТЕКЛОИЗДЕЛИЙ | 1970 |

|

SU278977A1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ САЖИ | 1968 |

|

SU213998A1 |

| Способ водо-воздушной закалки крупногабаритных штампов с заданным распределением структур по сечению от рабочей поверхности к хвостовику | 2021 |

|

RU2773549C1 |

Г

-Ф-4Ф--Ф

-33

/7.

P5

Авторы

Даты

1970-01-01—Публикация