в ряде схем управления конвертерным процессом известны устройства для определения скопости выгорания тлерода по составу и количеству отходящих газов, не требующие остановки продувки, но характеризующиеся большой инернионностью и сравнительно невысокой точностью.

Предложенное устройство отличается тем, что для оперативного унравления ппоцегсом плавки датчик, устанавливаемый в (Ьгтеповке конвертера, выполнен в виде ИНДУКТИВНОЙ обмотки, соединенной с электрической схемой приборов измерения.

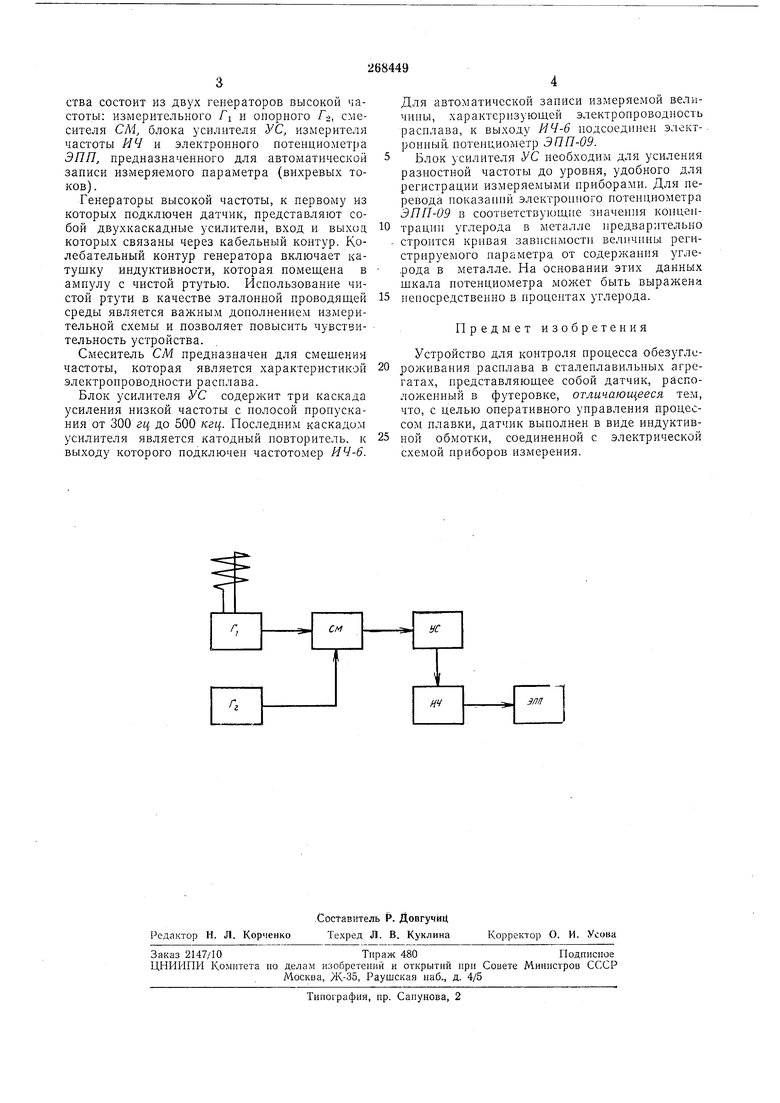

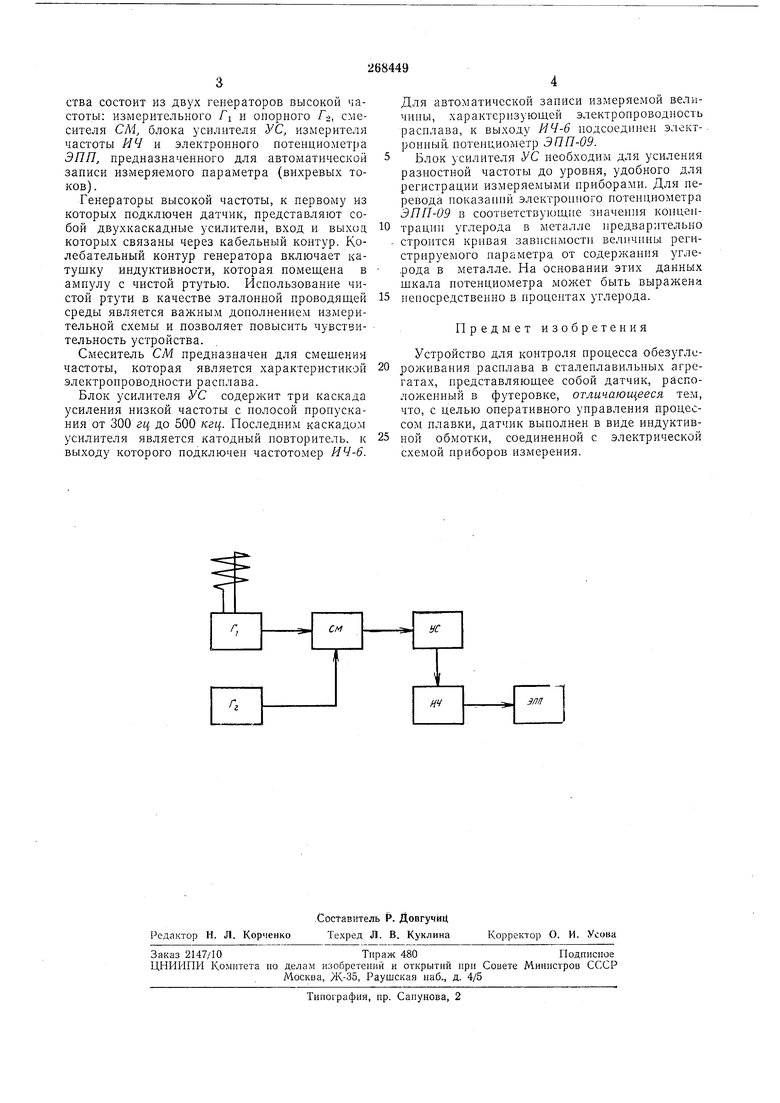

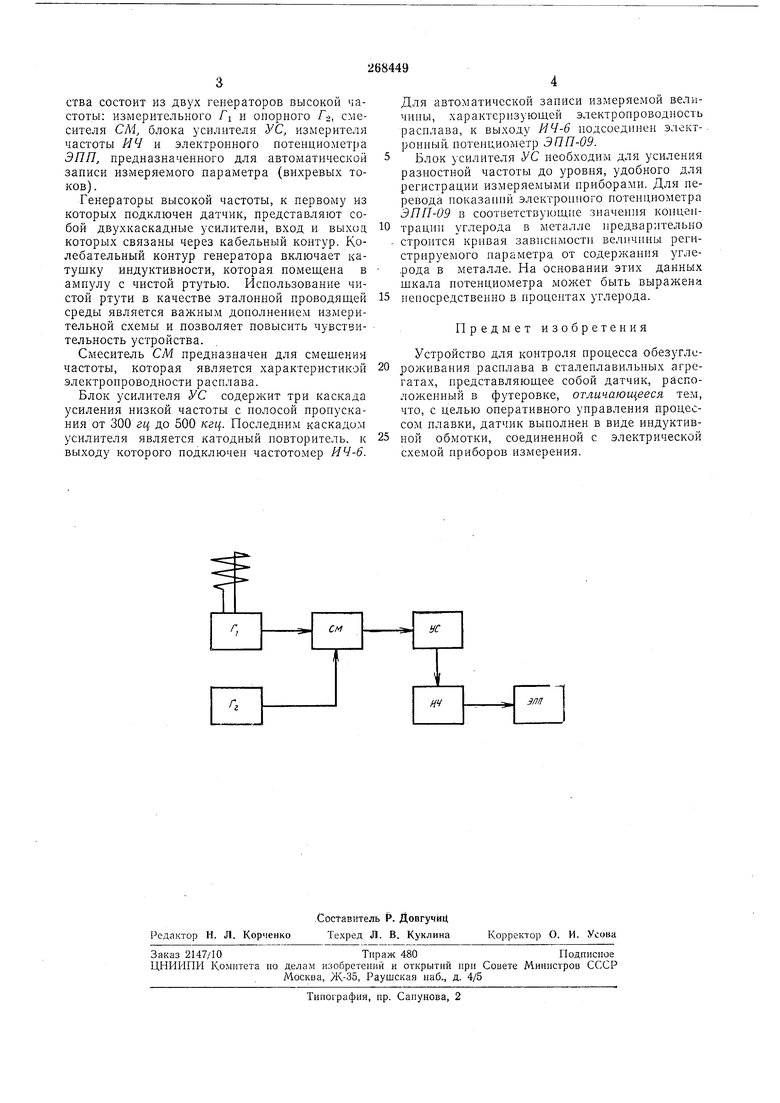

На чертеже ноказана схема описываемого устройства.

Работа устройства основана на непрерывном контроле пронессов обезуглероживания металла ной окислительном рафинировании чугуна, заключающемся в измерении электоопроводности расплава путем введения в него вихревых токов при помощи датчиков (катущек), располагаемых в футеоовке конвертера или другого сталеплавильного агрегата.

Возможны следующие варианты размещения датчиков (катущек) по отнощению к металлическому расплаву, находящемуся в конвептере.

риант «проходной катущки). При втором варианте датчик в виде однослойной катлчики располагается в днище конвертера или в одном из мест боковой цилиндпнческой его части (вариант «ноохо.чной KaTyHiKiiV Ппн тоетьем варианте датчик в виде соленоида заключен в замкнутый огнеупорный чехол, подобный теомопарном . Чехол вместе с катушкой вставляется сбоку в цилиндрическую часть футеоовки и выдвигается ВНУТПЬ теталличрской Ванны на определенное расстояние (вариант «погоужаемой катуни-си).

Датчики (катунтки) всех вапиантов изготовляются из проволоки или ленты тугоплавких металлов со сравнительно небольшим омическим сопротивлением (вольфрам, молибден. Аналогичные вапианты пасположения датчиков МОГУТ быть использованы и в ДОУГИХ сталеплавильных агрегатах.

Датчики. за;М оованные в футеровку конвертепа, подключаются к прибору, в котором смонтирована электрическая измерительная схема устройства, предназначенная для непрерывной оегистраиии вихревых токов по илавки. возникаюнитх в пасплавленном металле. Величина вихревых токов определяется электропроводностью металла и зависит от степенн развития обезуглепоживания распла ва и концентрации в нем углерода. ства состоит из двух генераторов высокой частоты: измерительного fi и опорного А, смесителя СМ, блока усилителя УС, измерителя частоты ИЧ и электронного потенциометра ЭПП, предназначенного для автоматической записи измеряемого параметра (вихревых токов). Генераторы высокой частоты, к первому из которых подключен датчик, представляют собой двухкаскадные усилители, вход и выхоа которых связаны через кабельный контур. Колебательный контур генератора включает катушку индуктивности, которая помещена в ампулу с чистой ртутью. Использование чистой ртути в качестве эталонной проводящей среды является важным дополнением измерительной схемы и позволяет повысить чувствительность устройства. Смеситель СМ предназначен для смещения частоты, которая является характеристикой электропроводности расплава. Блок усилителя УС содержит три каскада усиления низкой частоты с полосой пропускания от 300 гц до 500 кгц. Последним каскадом усилителя является катодный повторитель, к выходу которого подключен частотомер ИЧ-6. Для автоматической записи измеряемой величипы, характеризующей электропроводность расплава, к выходу ИЧ-6 подсоединен электронный, потенциометр ЭПП-09. Блок усилителя УС необходим для усиления разностной частоты до уровня, удобного для регистрации измеряемыми приборами. Для перевода показаппй электропного потенциометра ЭПП-09 в соответствующие значения копцептрацип углерода в металле предварительно строится кривая зависимости величииы регистрируемого параметра от содержания углерода в металле. На основании этих данных шкала иотенциометра может быть выражена непосредственно в процентах углерода. Предмет изобретения Устройство для контроля процесса обезуглероживания расплава в сталеплавильных агрегатах, представляющее собой датчик, расположенный Б футеровке, отличающееся тем, что, с целью оперативного управления процессом нлавки, датчик выполнен в виде индуктивной обмотки, соединенной с электрической схемой приборов измерения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ОБЕЗУГЛЕРОЖИВАНИЯ | 1970 |

|

SU269176A1 |

| Устройство для контроля износа футеровки кислородного конвертера | 1982 |

|

SU1027225A1 |

| УСТРОЙСТВО | 1973 |

|

SU403739A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В АГРЕГАТЕ НЕПРЕРЫВНОГО ДЕЙСТВИЯf-^ Г' •' •''k^b^^,•ты | 1973 |

|

SU398616A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| Устройство для контроля температуры металла в конвертере | 1976 |

|

SU611935A1 |

| СПОСОБ РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2004 |

|

RU2258745C1 |

| Способ контроля содержания углерода в ванне конвертора | 1984 |

|

SU1186649A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С КОМБИНИРОВАННОЙ ПРОДУВКОЙ | 2019 |

|

RU2729692C1 |

| Способ прогнозирования выбросов из конвертера | 1981 |

|

SU945181A1 |

Авторы

Даты

1970-01-01—Публикация