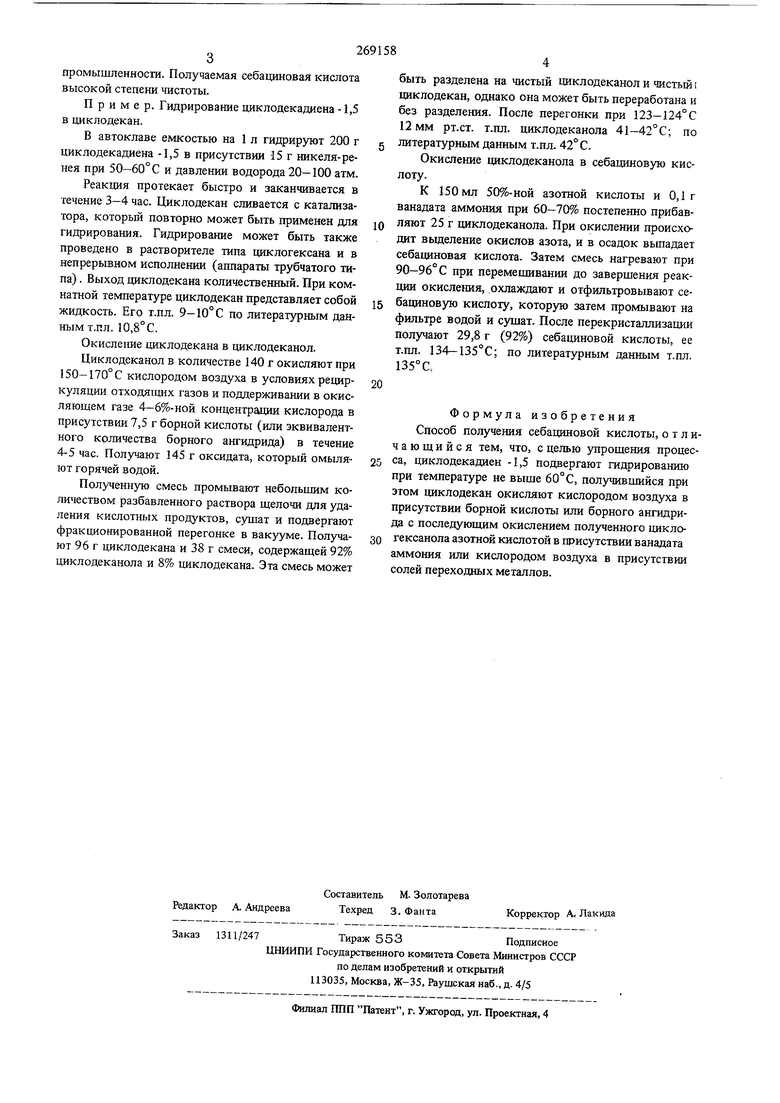

Изобретение относится к способу получения себациновой кислоты, эфиры которой являются высококачественными пластификаторами для полихлорвинила. Кроме того, себациновую кислоту можно использовать для получения полиамидов и полуретанов. Известен способ получения себадиновой кислоты путем обработки касторового масла раствором едкого натрия. Получившийся при этом рицинолят натрия 3KCTpanip TOT вторичным октиловым спиртом и подвергают деструкции с одновременным отгоном растворителя. Для )шрощения процесса получения себациновой кислоты предложе шый способ основан на использовании продуктов нефтехимии. Согласно этому способу в качестве исходного соединения используют циклодекадиен -1,5, легко получаемый при циклоолигомеризации двух молекул бутадиена и одной молекулы зтилена на комплексных никелевых катализаторах 1,2. со Выход циклодекадиена -1,5 достигает 85%, наряду с ним получают небольшое количество циклооктадиена -1,5 и диклододекатриена -1,5,4. Схема синтеза себадиновой кислоты из циклодекадиена -1,5 следуюшая: 2,(СН, СН. ( ноос(сн,),соон 2й СН, Циклодекадиен -1,5 гидрируют в циклодекан при температуре не выше 50-60° С, так как при более высоких температурах циклодекадиен -1,5 подвергнется перегруппировке Каупа в 1,2-дивинилдиклогексан. Затем полученный циклододекан окисляют в диклодеканол кислородом воздуха в присутствии борной кислоты или борного ангидрида, а циклодеканол окисляют в себациновую кислоту азотной кислотой в присутствии ванадиевых катализаторов или кислородом воздуха в присутствии солей переходных металлов (кобальта, марганца и др.). Все стадии процесса протекают с высокими выходами и не представляют трудностей для

промышленности. Получаемая себациновая кислота высокой степени чистоты.

Пример. Гидрирование циклодекадиена -1,5 в циклодекан.

В автоклаве емкостью на 1 л гидрируют 200 г циклодекадиена -1,5 в присутствии -15 г никеля-ренея при 50-60° С и давлении водорода 20-100 атм.

Реакция протекает быстро и заканчивается в течение 3-4 час. Циклодекан сливается с катализатора, который повторно может быть применен для гидрирования. Гидрирование может быть также проведено в растворителе типа циклогексана и в непрерывном исполнении (аппараты трубчатого типа) . Выход диклодекана количественный. При комнатной температуре циклодекан представляет собой жидкость. Его Т.ПЛ. 9-10° С по литературным данным т.пл. 10,8°С.

Окисление циклодекана в циклодеканол.

Циклодеканол в количестве 140 г окисляют при 150-170°С кислородом воздуха в условиях рециркуляции отходящих газов и поддерживании в окисляющем газе 4-6%-ной концентрации кислорода в присутствии 7,5 г борной кислоты (или эквивалентного количества борного ангидрида) в течение 4-5 час. Получают 145 г оксидата, который омыляют горячей водой.

Полученную смесь промывают небольщим количеством разбавленного раствора щелочи для удаления кислотных продуктов, сушат и подвергают фракционированной перегонке в вакууме. Получают 96 г циклодекана и 38 г смеси, содержащей 92% циклодеканола и 8% циклодекана. Эта смесь может

быть разделена на чистый циклодеканол и чистый i циклодекан, однако она может быть переработана и без разделения. После перегонки при 123-124° С 12мм рт.ст. Т.ПЛ. циклодеканола 41-42°С; по литературным данным т.пл. 42° С.

Окисление циклодеканола в себациновую кислоту.

К 150мл 50%-ной азотной кислоты и 0,1 г ванадата аммония при 60-70% постепенно прибавляют 25 г циклодеканола. При окислении происходит выделение окислов азота, и в осадок выпадает себациновая кислота. Затем смесь нагревают при 90-96° С при перемешивании до завершения реакции окисления, .охлаждают и отфильтровывают себациновую кислоту, которую затем промывают на фильтре водой и cjouaT. После перекристаллизации получают 29,8 г (92%) себациновой кислоты, ее Т.ПЛ. 134-135°С; по литературным данным т.пл. 135° С

Формула изобретения Способ получения себациновой кислоты, отличающийся там, что, с целью упрощения процесса, циклодекадиен -1,5 подвергают гидрированию при температуре не выше 60° С, получившийся при зтом циклодекан окисляют кислородом воздуха в присутствии борной кислоты или борного ангидрида с последующим окислением полученного циклогексанола азотной кислотой в присутствии ванадата аммония или кислородом воздуха в присутствии солей переходных металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высших алифатических -дикарбоновых кислот | 1977 |

|

SU711033A1 |

| Способ получения цис,цис-1,6-циклодекадиена | 1983 |

|

SU1097586A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ 1,9-НОНАНДИКАРБОНОВОЙ И 1,10-ДЕКАНДИКАРБОНОВОЙ КИСЛОТ | 1973 |

|

SU367078A1 |

| Способ получения замещенных гетероциклом производных 5-сульфамоилбензойной кислоты или их солей | 1976 |

|

SU703017A3 |

| СПОСОБ ПОЛУЧЕНИЯ НАСЫЩЕННЫХ КАРБОНОВЫХ КИСЛОТ | 2013 |

|

RU2529026C1 |

| Способ приготовления катализатора для гидропереработки нефтяного сырья | 2018 |

|

RU2671629C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2019 |

|

RU2717515C1 |

| Способ получения этилфенола | 1975 |

|

SU584756A3 |

| Способ получения полизамещенных 1,3-циклогександиолов | 1983 |

|

SU1145015A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ ДИКИСЛОТ, В ЧАСТНОСТИ АДИПИНОВОЙ КИСЛОТЫ | 1997 |

|

RU2186054C2 |

Авторы

Даты

1976-03-05—Публикация

1967-08-22—Подача