Изобретение относится к нефтепереработке, в частности к способу приготовления катализаторов, предназначенных для использования в гидрогенизационных процессах.

Из Е.Д. Радченко. Получение реактивных топлив с применением гидрогенизационных процессов. М. ЦНИИТЭНефтехим, 1980. с. 48, известен способ приготовления катализатора для гидрирования нефтяных фракций, в котором в качестве активных гидрирующих компонентов применяют никель и вольфрам, а в качестве носителя - цеолит типа V и алюмосиликат.

Общими признаками патентуемого и известного способов является использование для приготовления катализаторов соединений никеля и вольфрама.

В патенте №2096084 (RU, B01J 23/888, B01J 37/02, опубл. 20.11.1997.) описан способ приготовления катализатора гидрирования ароматических углеводородов в нефтяных фракциях. Катализатор готовят путем последовательной модификации гидроксида алюминия непрерывного осаждения хлором, оловом, оксидом кремния, оксидом вольфрама, триэтиленгликолем, формовки экструзией, сушки, прокаливания, последующей пропитки модифицированного цеолитсодержащего оксидного носителя водным раствором нитрата никеля, дальнейшей сушки и прокаливания.

Приготовленный данным способом катализатор имеет следующий химический состав, масс. %: оксид никеля 10-15, оксид вольфрама 4-8, олово 0,4-2, цеолит типа ЦВМ 3-7, хлор 1-5, оксид алюминия 63-81,6.

Общими признаками патентуемого и известного способов является использование для приготовления катализаторов соединений никеля, вольфрама, гидроксида алюминия, модификация последнего, экструдирование катализаторной массы и термическая обработка.

Недостатки известных способов заключаются в более сложном процессе приготовления катализаторов и в большом количестве используемых реагентов.

Из патента №4957895 (US, B01J 27/12, 1990.) известен способ приготовления катализатора гидропереработки нефтяного сырья путем соосаждения вольфраматов (молибдатов) никеля в присутствии гидроксида алюминия с последующей фильтрацией катализаторной массы, ее формовки в экструдаты и их термической обработкой.

Общими признаками патентуемого и известного способов является использование для приготовления катализаторов соединений никеля, вольфрама, гидроксда алюминия, экструдирование катализаторной массы и термическая обработка.

Недостатки данного способа заключаются в более низкой гидрирующей активностй приготовленного катализатора и недостаточной механической прочности.

В патенте №2031452 (DE, B01J 23/42, 1970.) описан способ приготовления катализатора гидропереработки нефтяного сырья путем пропитки прокаленных экструдатов окиси алюминия растворами солей никеля и вольфрама с последующей термической обработкой.

Общими признаками патентуемого и известного катализаторов является использование соединений никеля и вольфрама, экструдирование катализаторной массы и термическая обработка.

Недостатком этого способа является недостаточно высокая активность получаемого катализатора.

Из патента №2114696 (RU B01J 37/04 B01J 21/04 B01J 23/888, опубл. 10.07.1998.) известен способ приготовления катализатора для гидропереработки нефтяного сырья путем смешения основного карбоната никеля, вольфрамовой кислоты и носителя. В качестве последнего используют смесь сухого порошка алюмогеля и гидроксида алюминия, взятых в соотношении 1:1,5-12 в пересчете на сухое вещество, с последующей формовкой в экструдаты, сушкой при 120-180°С в течение 8-12 ч и прокаливанием при 350-450°С в течение 8-12 ч.

Готовый катализатор имеет следующий состав, масс. %: никель (Ni) 17,4, оксид вольфрама (WO3) 34,3, оксид алюминия (Аl2O3) остальное.

Катализаторы, приготовленные известным способом, подвергают осернению в реакторе по методике, включающей:

- загрузку в реактор вместе с катализатором элементарной серы;

- осернение катализатора в токе водорода при повышенной температуре;

- доосернение дизельным топливом с содержанием серы не ниже 0,2%.

Общими признаками патентуемого и известного катализаторов является смешение основного карбоната никеля, вольфрамовой кислоты и носителя, последующее экструдирование полученной массы, сушка экструдатов и прокаливание.

Недостатки известного способа заключаются в более низкой гидрирующей активностй и механической прочности полученного катализатора.

Из Орочко Д.И. и др. Гидрогенизационные процессы в нефтепереработке. - М.: Химия, 1971, с. 86 и 87, известен наиболее близкий (прототип) способ приготовления никельвольфрамового катализатора гидропереработки нефтяного сырья путем осаждения основного карбоната никеля, его смешения с вольфрамовой кислотой и гидроксидом алюминия, получение алюмоникельвольфрамовой массы, ее осернение в среде сероводорода при 400-450°С, помол приготовленной сульфидной алюмоникельвольфрамовой массы и таблетирование шихты в таблетки.

Готовый катализатор содержит, мас. %: никель (Ni) 15-17, оксид вольфрама WO3) 30-35, сера (в составе сульфидов) 12-18, оксид алюминия (Аl2O3) остальное.

Недостатки известного способа заключаются в загрязнении окружающей среды сероводородом и катализаторной пылью, высокой насыпной плотности (1,5-1,7 г/см3).

Задачей настоящего изобретения является расширение ассортимента способов приготовления алюмоникельвольфрамовых катализаторов для процессов гидропереработки нефтяного сырья, позволяющих повысить гидрирующую активность и улучшить механические свойства получаемых катализаторов и насыпной вес

Технический результат изобретения заключается в:

- повышении механической прочности;

- повышении гидрирующей активности;

- снижении насыпного веса.

Заявляемый технический результат от реализации способа приготовления катализатора для гидропереработки нефтяного сырья, включающего смешение основного карбоната никеля, вольфрамовой кислоты и носителя, последующее экструдирование полученной массы, сушку экструдатов и прокаливание, достигают за счет того, что в качестве носителя используют модифицированный борной кислотой гидроксид алюминия - "сырая лепешка".

Борную кислоту и гидроксид алюминия - "сырая лепешка" в пересчете на абсолютно сухое вещество берут в соотношении 1:10-56 соответственно.

Гидроксид алюминия - "сырая лепешка" получают методом однопоточного осаждения, который включает осаждение гидроксида алюминия из раствора алюмината натрия азотной кислотой.

Модифицированный гидроксид алюминия - "сырая лепешка" упаривают до состояния формуемости, формуют в гранулы диаметром 1-3 мм, сушат при температуре 120-200°С в течение 6 часов и измельчают в шаровой мельнице до размера частиц менее 0,4 мм более 95 масс. %.

Просушенный с содержанием воды 20 масс. % модифицированный гидроксид алюминия, лепешку основного карбоната никеля влажностью 86 масс. %, вольфрамовую кислоту или вольфрамовый ангидрид в пересчете на триоксид вольфрама смешивают при температуре 80-100°С в течение 1,5-3 ч, а затем упаривают до состояния формуемости. Катализаторную массу формуют в экструдаты, сушат при температуре 100-200°С в течение 6-8 ч и прокаливают при температуре 300-400°С в течение 6-8 ч.

Сопоставительный анализ прототипа и заявляемого изобретения показывает, что оба способа осуществляют путем смешения основного карбоната никеля, вольфрамовой кислоты и носителя, последующего экструдирования полученной массы, сушки экструдатов и прокаливания.

Отличительной особенностью рассматриваемого изобретения является то, что в качестве носителя используют модифицированный борной кислотой гидроксид алюминия - "сырая лепешка".

Борную кислоту и гидроксид алюминия - "сырая лепешка" в пересчете на абсолютно сухое вещество берут в соотношении 1:10-56 соответственно.

Гидроксид алюминия - "сырая лепешка" получают методом однопоточного осаждения, который включает осаждение гидроксида алюминия из раствора алюмината натрия азотной кислотой.

Модифицированный гидроксид алюминия - "сырая лепешка" упаривают до состояния формуемости, формуют в гранулы диаметром 1-3 мм, сушат при температуре 120-200°С в течение 6 часов и измельчают в шаровой мельнице до размера частиц менее 0,4 мм более 95 масс. %.

Просушенный с содержанием воды 20 масс. % модифицированный гидроксид алюминия, лепешку основного карбоната никеля влажностью 86 масс. %, вольфрамовую кислоту или вольфрамовый ангидрид в пересчете на триоксид вольфрама смешивают при температуре 80-100°С в течение 1,5-3 ч, а затем упаривают до состояния формуемости. Катализаторную массу формуют в экструдаты, сушат при температуре 100-200°С в течение 6-8 ч и прокаливают при температуре 300-400°С в течение 6-8 ч.

Реализацию изобретения иллюстрируют следующие примеры.

Пример 1

Для приготовления катализатора предварительно получают модифицированный гидроксид алюминия. Для этого берут 99,57 г гидроксида алюминия - «сырая лепешка» (содержание воды 75 масс.% и 25 масс. % оксида алюминия в пересчете на абсолютно сухое вещество), полученного методом однопоточного осаждения, который включает осаждение гидроксида алюминия из раствора алюмината натрия азотной кислотой, смешивают с 0,45 г борной кислоты (соотношение борная кислота:гидроксид алюминия в пересчете на абсолютно сухое вещество составляет 1:56 соответственно).

Полученную смесь упаривают до состояния формуемости, формуют в гранулы диаметром 1-3 мм, сушат при температуре 120°С в течение 6 часов. Высушенные гранулы измельчают в шаровой мельнице до размера частиц менее 0,4 мм более 95 масс. %.

44 г полученного модифицированного гидроксида алюминия (влажность 20 масс. %), 182,9 г лепешки основного карбоната никеля (влажность 86 масс. %) и 39 г. вольфрамового ангидрида смешивают при температуре 80°С в течение 1,5-3 ч, а затем упаривают до состояния формуемости. Катализаторную массу формуют в экструдаты, сушат при температуре 100°С в течение 6 ч и прокаливают при температуре 300°С в течение 8 ч.

Готовый катализатор имеет следующий химический состав, масс. %:

Пример 2. По примеру 1 с тем отличием, что:

Берут 1,34 г борной кислоты (соотношение борная кислота:гидроксид алюминия в пересчете на абсолютно сухое вещество составляет 1:19 соответственно);

- Модифицированный гидроксид алюминия сушат при температуре 150°С;

- Модифицированный гидроксид алюминия, лепешку основного карбоната никеля, вольфрамовый ангидрид смешивают при температуре 90°С;

- Сушку экструдатов катализатора осуществляют при температуре 150°С в течение 8 ч, прокаливание при температуре 350°С в течение 6 ч.

Готовый катализатор имеет следующий химический состав, масс. %:

Пример 3. По примеру 1 с тем отличием, что:

Берут 2,23 г борной кислоты (соотношение борная кислота:гидроксид алюминия в пересчете на абсолютно сухое вещество составляет 1:11 соответственно);

- Модифицированный гидроксид алюминия сушат при температуре 200°С;

- Модифицированный гидроксид алюминия, лепешку основного карбоната никеля, вольфрамовый ангидрид смешивают при температуре 100°С;

- Сушку экструдатов катализатора осуществляют при температуре 200°С в течение 7 ч, прокаливание - при температуре 400°С в течение 6 ч.

Готовый катализатор имеет следующий химический состав, масс. %:

Для оценки качества приготовленных образцов катализатора использовали следующие показатели:

- химический состав;

- насыпная плотность;

- механическая прочность - усилие разрушения при нагрузке на образующую гранул;

- активность - степень гидрирования бензола в циклогексан.

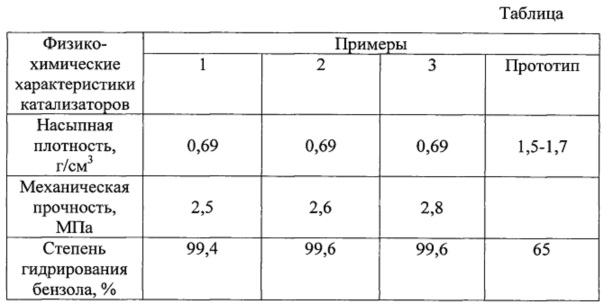

Характеристика образцов катализаторов, приготовленных по примерам 1-3 в сравнении с прототипом, представлена в таблице.

Гидропереработку бензола осуществляли на лабораторной проточной установке высокого давления с загрузкой катализатора 100 см3 при температуре 320-380°С, давлении 23-26 МПа и объемной скорости подачи сырья 1 ч-1. Критерием активности катализатора служила степень превращения бензола в циклогексан, масс. %.

Катализаторы по примерам 1-3 подвергают осернению дизельным топливом, содержащим 1% диметилдисульфида, в пересчете на серу.

Данные таблицы показывают, что реализация рассматриваемого способа приготовления катализатора позволяет получить катализатор гидропереработки нефтяных фракций, который имеет более высокую гидрирующую активность, более высокую прочность, более низкую насыпную плотность, чем катализатор по прототипу. Патентуемый способ также не предусматривает осернения гранул катализатора в токе водорода при повышенной температуре, использования сероводорода и элементарной серы, помола сульфидной массы и таблетирования шихты, как это принято в известных способах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1997 |

|

RU2114696C1 |

| Способ получения катализатора глубокой гидропереработки углеводородного сырья, катализатор и способ гидроочистки углеводородного сырья с его использованием | 2020 |

|

RU2747053C1 |

| КАТАЛИЗАТОР ГИДРОКРЕКИНГА И ГИДРООЧИСТКИ ТЯЖЕЛЫХ ОСТАТКОВ НЕФТИ, ВЯЗКОЙ И ВЫСОКОВЯЗКОЙ НЕФТИ | 2019 |

|

RU2692795C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2016 |

|

RU2623432C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2016 |

|

RU2626454C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ ЭТОГО КАТАЛИЗАТОРА И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2313389C1 |

| КАТАЛИЗАТОР КРЕКИНГА ТЯЖЕЛЫХ ОСТАТКОВ НЕФТИ, ВЯЗКОЙ И ВЫСОКОВЯЗКОЙ НЕФТИ | 2019 |

|

RU2691650C1 |

| КАТАЛИЗАТОР, СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2311959C1 |

| КАТАЛИЗАТОР ГИДРОДЕПАРАФИНИЗАЦИИ УГЛЕВОДОРОДНЫХ ДИСТИЛЛЯТОВ | 1994 |

|

RU2082500C1 |

| Способ получения катализатора гидроочистки дизельных фракций, катализатор гидроочистки дизельных фракций и способ его применения | 2022 |

|

RU2800668C1 |

Предложен способ приготовления катализатора для гидропереработки нефтяного сырья, включающий смешение основного карбоната никеля, вольфрамовой кислоты и носителя, последующее экструдирование полученной массы, сушку экструдатов и прокаливание. В качестве носителя используют модифицированный борной кислотой гидроксид алюминия - "сырая лепешка", который получают методом однопоточного осаждения, включающим осаждение гидроксида алюминия из раствора алюмината натрия азотной кислотой. Борную кислоту и гидроксид алюминия - "сырая лепешка" в пересчете на абсолютно сухое вещество берут в соотношении 1:10-56 соответственно. Технический результат – повышение механической прочности, гидрирующей активности, снижение насыпного веса. 3 з.п. ф-лы, 1 табл., 3 пр.

1. Способ приготовления катализатора для гидропереработки нефтяного сырья, включающий смешение основного карбоната никеля, вольфрамовой кислоты и носителя, последующее экструдирование полученной массы, сушку экструдатов и прокаливание, отличающийся тем, что в качестве носителя используют модифицированный борной кислотой гидроксид алюминия - "сырая лепешка", который получают методом однопоточного осаждения, включающим осаждение гидроксида алюминия из раствора алюмината натрия азотной кислотой, борную кислоту и гидроксид алюминия - "сырая лепешка" в пересчете на абсолютно сухое вещество берут в соотношении 1:10-56 соответственно.

2. Способ приготовления катализатора для гидропереработки нефтяного сырья по п. 1, отличающийся тем, что модифицированный гидроксид алюминия - "сырая лепешка" сушат при температуре 120-200°С в течение 6 ч и измельчают в шаровой мельнице до размера частиц менее 0,4 мм более 95 масс. %.

3. Способ приготовления катализатора для гидропереработки нефтяного сырья по п. 1, отличающийся тем, что модифицированный гидроксид алюминия, лепешку основного карбоната никеля, вольфрамовую кислоту или вольфрамовый ангидрид в пересчете на триоксид вольфрама смешивают при температуре 80-100°С, а затем упаривают.

4. Способ приготовления катализатора для гидропереработки нефтяного сырья по п. 1, отличающийся тем, что окончательную сушку экструдатов катализатора осуществляют при температуре 100-200°С в течение 6-8 ч, а прокаливание - при температуре 300-400°С в течение 6-8 ч.

| СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2016 |

|

RU2623432C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ НА ОСНОВЕ АКТИВНОГО ОКСИДА АЛЮМИНИЯ ДЛЯ КАТАЛИЗАТОРОВ ГИДРООЧИСТКИ | 2014 |

|

RU2574583C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1993 |

|

RU2067023C1 |

| US 20170043323 A1, 16.02.2017. | |||

Авторы

Даты

2018-11-06—Публикация

2018-02-28—Подача